_Sysoev_TMS_-lekcii

.pdf

Обрабатываемость материалов зависит от их состава, например, для углеродистых сталей kv зависит от содержания углерода и легирующих элементов (табл. 1.6).

Таблица 1.5

Общие рекомендации при рассмотрении конструкции детали

Метод анализа

Рационализация

конструкции

Стандартизация

Унификация

Типизация

Преемственность

Симлификация

конструкции Взаимозаменяемость Оптимизация применяемых материалов

Оптимизация применяемых заготовок и полуфабрикатов

Стандартизация, унификация, типизация средств ТСО Симплификация ТСО Агрегатирование и автоматизация Стандартизация, унификация, типизация, преемственность технологических методов Симплификация технологических методов

Рекомендации

Рекомендации  Исключение конструкторских решений, создающих технологические проблемы. Выделение в деталях отдельных конструктивных элементов, выявление в конструкции базовых поверхностей с учетом использования их при изготовлении принципа единства баз Применение деталей, рекомендованных ГОСТами, отраслевыми и заводскими стандартами Применение деталей или их конструктивных элементов, а также

Исключение конструкторских решений, создающих технологические проблемы. Выделение в деталях отдельных конструктивных элементов, выявление в конструкции базовых поверхностей с учетом использования их при изготовлении принципа единства баз Применение деталей, рекомендованных ГОСТами, отраслевыми и заводскими стандартами Применение деталей или их конструктивных элементов, а также

сборочных единиц в соответствии с рекомендациями отраслевых и заводских РМО, нормалей и инструкций Многократное повторение одинаковых конструктивных элементов

в деталях, параметров точности размеров и шероховатости поверхности, величин отклонения формы и расположения поверхностей Повторение в новой конструкции решений, заимствованных из конструкции деталей, ранее изготавливаемых в производстве Упрощение конструкции для снижения числа различных конструктивных элементов в детали Правильное выполнение размерных цепей на сопрягаемых поверхностях деталей

Применение рекомендуемых материалов для изготовления деталей с целью снижения номенклатуры

Применение прогрессивных заготовок и совершенных полуфабрикатов. Существенное сокращение Ким (коэффициента использования материалов) при сохранении высоких технико-экономических показателей Применение оборудования и оснастки, рекомендованных докумен-

тацией, а также повторное использование при изготовлении последующих модификаций изделий Упрощение и комбинирование ТСО для снижения номенклатуры и требуемого числа ТСО

Усложнение СТО для комплексного использования при изготовлении в автоматических линиях, РТК, ГПС Применение технологических методов, операций и переходов, ре-

комендуемых документацией различного уровня, а также повторное использование при изготовлении изделий различной модификации

Упрощение и комбинирование методов для снижения числа методов, процессов, операций, переходов технологического процесса

С возрастанием содержания углерода коэффициент kv увеличивается, шероховатость обрабатываемой поверхности уменьшается, а сила резания увеличивается.

21

В работе [3] приведены данные по влиянию других составляющих сталей, а также коэффициенты обрабатываемости для различных сталей, чугунов, алюминиевых, медных и магниевых сплавов и др.

Таблица 1.6

Возможность получения требуемой шероховатости поверхности в зависимости от коэффициента обрабатываемости стали kv

Обрабатываемость стали |

|

|

|

|

|

Получение требуемой шероховатости |

|

|

kv |

|

|

||

|

|

|

|

|

|

|

высокая |

2,1...1,5 |

очень трудно |

||||

хорошая |

1,4...1,0 |

без особых затруднений |

||||

удовлетворительная |

1,0...0,8 |

легко и без особых затруднений |

||||

пониженная |

0,8...0,5 |

легко |

||||

трудная |

< 0,5 |

легко |

||||

Технологические требования к конструкции типовых деталей

Ниже приведены наиболее существенные технологические требования, предъявляемые к деталям распространенных типов [1, 2].

Корпусные детали. К конструктивному исполнению деталей этого типа предъявляют следующие технологические требования:

нерабочие поверхности независимо от способа получения заготовки должны везде, где это возможно, изготовляться без применения обработки резанием. Особенно существенно это требование для отливок. Если деталь большой протяженности поверхности должна обрабатываться резанием, следует прерывать обработанные участки не обработанными;

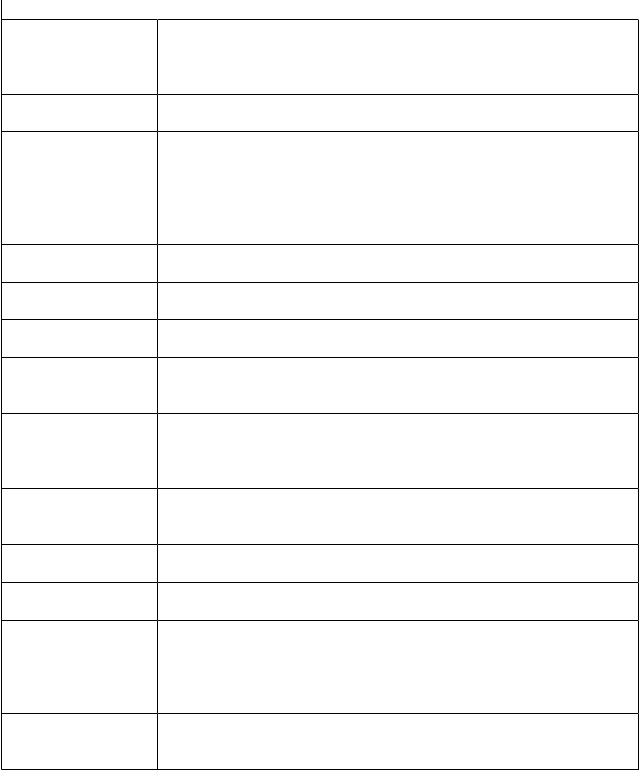

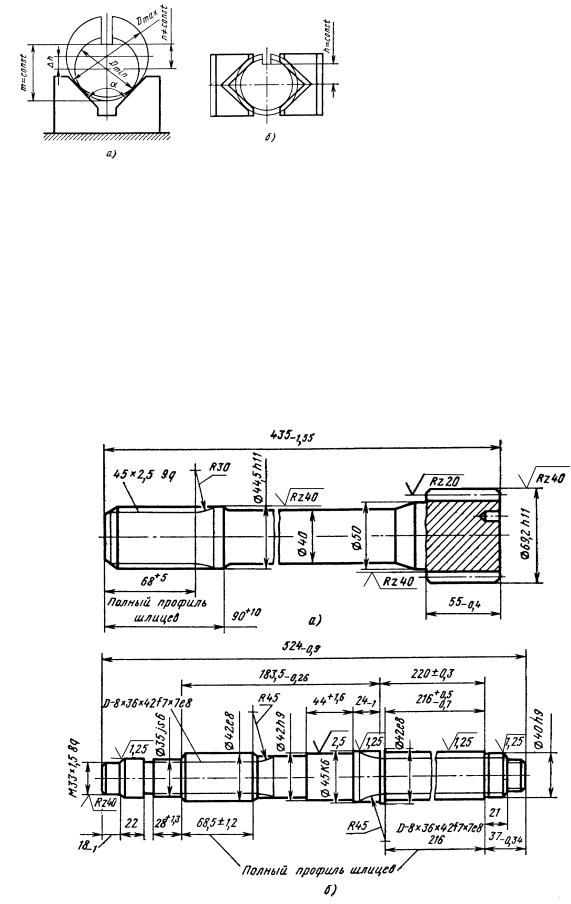

заготовки должны иметь надежные базы, обеспечивающие правильную ориентацию и требуемую жесткость при их дальнейшей обработке. Для исключения деформаций заготовки при ее закреплении и обработке необходимо в ее конструкции предусматривать ребра жесткости. Пои отсутствии надежных баз в конструкции детали необходимо выполнять специальные приливы (рис. 1.1). Желательно, чтобы эти приливы не удалялись с детали после ее обработки;

для корпусных деталей, подвергаемых групповой обработке большим числом однолезвийных инструментов, а также на агрегатных станках и автоматических линиях, простановка размеров должна выполняться от единой технологической (настроечной) базы;

22

Рис. 1.1. Введение прилива в конструкцию детали для улучшения ее технологичности (А — прилив)

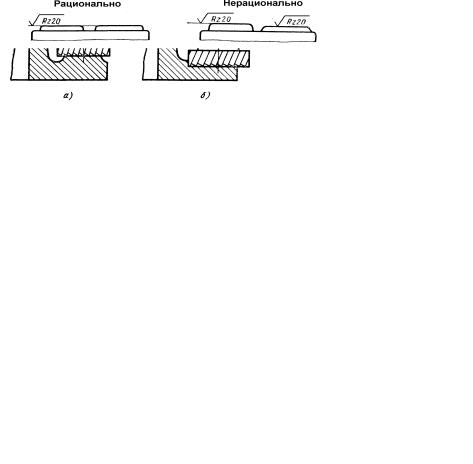

поверхности, подлежащие обработке резанием и находящиеся с одной стороны детали, следует располагать так, чтобы можно было производить обработку на проход (рис. 1.2). Расположение обрабатываемых поверхностей наклонно относительно основных осей детали нежелательно, так как усложняет ее обработку;

Рис. 1.2. Детали, допускающие (а) и не допускающие (6) обработку на проход

необходимо четко разграничивать обрабатываемые и необрабатываемые поверхности. Если на детали рядом располагаются две поверхности разной высоты, то разность их высот должна быть больше припуска на обработку данных поверхностей (рис. 1.3), при этом нужно учитывать также допускаемые отклонения формы и расположения поверхностей;

следует избегать отверстий глубиной L ³ (8…10)d , особенно если обрабатываемой детали нельзя сообщить вращение при обработке. Вращением детали при обработке относительно оси обрабатываемого отверстия можно повысить прямолинейность оси отверстия. Поэтому особо точные отверстия должны быть сквозными. Соосные цилиндрические отверстия следует выполнять убывающими по диаметрам в одном направлении, а если это невозможно, – убывающими с обеих сторон детали к ее средней части;

размеры и расположение отверстий на корпусной детали должны допускать ее многошпиндельную обработку, для чего расстояние между осями отверстий следует выполнять не менее 30…45 мм;

подрезка внутренних торцовых поверхностей нежелательна, но если она необходима, следует обеспечить свободный доступ режущего инструмента к месту обработки. Если расточка кольцевых канавок в отверстиях стенок корпусов требует сложного инструмента и очень трудоемка, необходимо применять специальные втулки с канавками, которые

23

запрессовываются в отверстие корпуса.

Рис. 1..3. Детали с четко (а) и нечетко (б), ограниченными обрабатываемыми поверхностями

Рычаги, шатуны, кронштейны, серьги, вилки. Для обеспечения точного взаимного расположения рабочих поверхностей и точности посадочных мест при проектировании деталей этого типа необходимо выполнять следующие технологические требования:

предусматривать в конструкции детали опорные поверхности (базы), обеспечивающие надежное крепление заготовки при обработке;

избегать ступенчатого расположения обрабатываемых поверхностей (рис. 1.4), так как расположение их в одной плоскости допускает обработку на один проход;

предусматривать минимально необходимый объем обработка резанием. Конструктивные формы деталей должны быть по возможности прямыми, без изгибов.

Рис. 1.4. Взаимное расположение обрабатываемых поверхностей

Втулки, диски, кольца. Технологически рациональны конструкции, заготовками которых является прокат, в частности, трубы. В крупносерийном и массовом производствах целесообразно применение заготовок из порошковых материалов

К деталям данного типа предъявляют следующие требования: конструкция втулки должна допускать обработку всех внутренних

поверхностей с одной стороны при одной установке. Это позволяет обеспечить соосность внутренних поверхностей втулки;

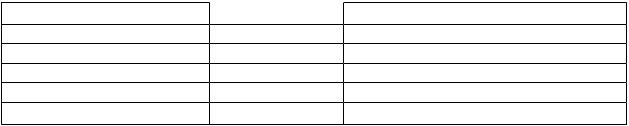

соосные глухие отверстия, располагаемые с двух сторон детали, нежелательны. Если отверстия глухие и должны выполняться с высокой точностью, для выхода режущего инструмента следует предусматривать канавки (рис. 1.5). Наличие таких канавок обязательно, если деталь термически обработана;

в конструкции втулки, имеющей фланец, последний по возможности должен иметь круглую форму;

поверхности, обрабатываемые на разных операциях, должны быть четко разграничены;

внутренние выточки, особенно если их необходимо выполнять с вы-

24

сокой точностью, нежелательны. Втулки целесообразно конструировать со сквозными отверстиями (рис. 1.6);

Рис. 1.5. Канавка во втулке с глухим |

Рис. 1.6. Втулки |

отверстием |

|

втулку, закрепляемую в гнезде корпуса, необходимо центрировать по ее поверхностям, расположенным возможно дальше один от другого. При этом конструкция втулки должна допускать обработку центрирующих поверхностей при одной установке детали на станке;

крепежные резьбы во втулке следует располагать таким образом, чтобы их обработка была возможна с одной установки;

образование шлицев в глухих отверстиях затруднено. Желательно отверстия со шлицами предусматривать открытыми, так как это позволяет применять протягивание. Если применение сквозных шлицевых отверстий невозможно, следует обязательно предусматривать канавки для выхода режущего инструмента (рис 1.7).

Рис. 1.7. Канавка для выхода долбяка во втулке с закрытым зубчатым венцом

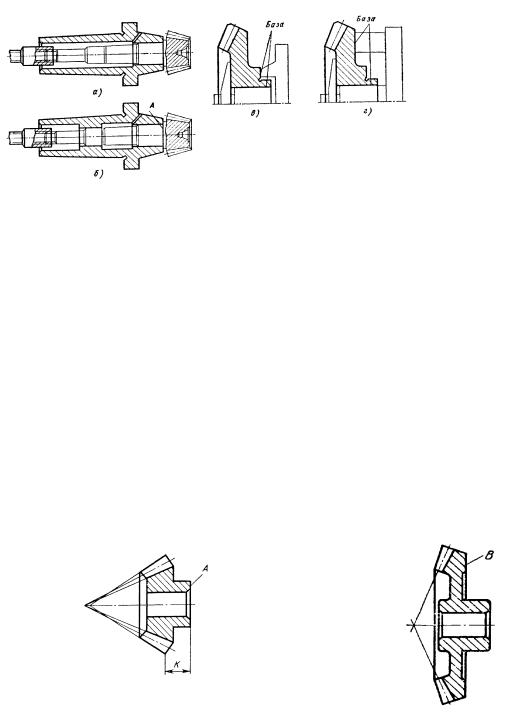

Валы и оси. К изготовлению деталей этого типа предъявляют еле дующие технологические требования:

изготовленный вал должен иметь центрирующие отверстия, что упрощает его контроль и ремонт,

гладкие валы и оси небольших диаметров и длин целесообразно изготавливать из чистого калиброванного проката. Для ступенчатых валов, особенно большой длины, применение такого проката не всегда оправдано, так как получение прямолинейной геометрической оси без дополнительной обработки (рихтовки, упрочняющей обработки и т. п.) технологически затруднено;

25

ступенчатые валы и оси должны иметь небольшие перепады диаметров, при этом на разных ступенях желательно иметь одинаковые перепады. Это особенно важно, если деталь будет обрабатываться на многорезцовых станках. Длины ступеней должны быть одинаковыми или кратными, размеры длин следует выбирать из рядов нормальных чисел;

в мелкосерийном производстве для более эффективного использования гидросуппортов на операциях токарной обработки целесообразно применять групповую обработку, т. е выполнять обработку валов нескольких наименований, различающихся по размерам в пределах группы, на одном станке с минимальной переналадкой. Наиболее целесообразна при групповой технологии простановка линейных размеров по координатному методу от единой базы (рис. 1.8);

Рис. 1.8. Простановка линейных размеров на валу по координатному методу

на поверхности детали следует избегать наличия гребней и шпонок. Если это не представляется возможным, поверхности, обрабатываемые на разных операциях, должны быть четко разграничены;

при конструировании валов и осей со шпоночными пазами по возможности следует отдавать предпочтение пазам, образуемым дисковой фрезой, так как обработка пазов пальцевой фрезой хотя и более точная, но менее производительная (рис. 1.9). При наличии на поверхности вала шпоночной канавки предпочтительна простановка размера согласно рис. 1.10 (схема а обеспечивает более точное получение размера m, схема б — размера

h);

Рис. 1.9. Образование шпоночного паза: а — дисковой фрезой,

б — пальцевой фрезой

при проектировании валов и осей со шлицами следует предусматривать возможность свободного выхода режущего инструмента, для чего диаметр вала, прилегающий к шлицевому участку, выполняют меньше внутреннего диаметра шлицев (рис. 1.11). Допустимо, но нежелательно, превышение наружного диаметра шлицев буртом или шейкой, прилегающей к шлицевому

26

участку, более чем на 3…5 мм;

Рис. 1.10. Базирование вала при фрезеровании шпоночного паза

необходимо избегать отверстий, пересекающих закаленную зону (особенно, закаливаемую ТВЧ). Такие отверстия чаще всего являются причинами появления трещин и оплавления кромок.

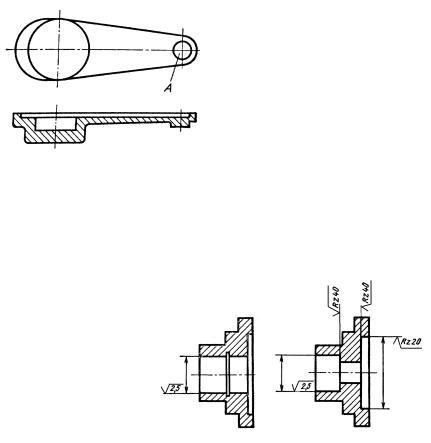

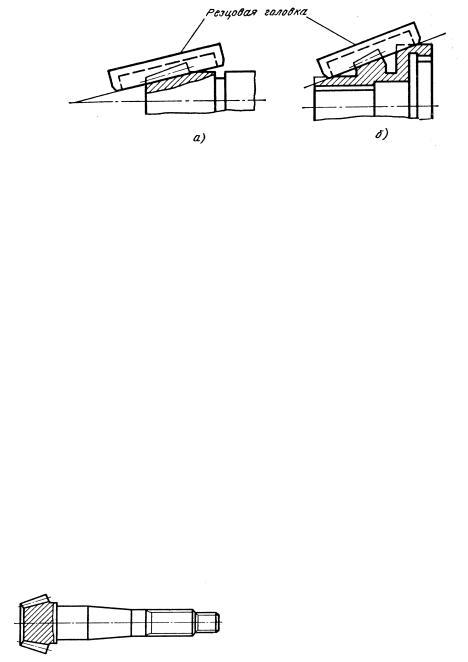

Колеса зубчатые конические. При проектировании зубчатых конических колес должны выполняться следующие технологические требования:

для обеспечения надежного базирования при зубонарезании детали должны иметь опорный торец А (рис. 1.12). Этот торец служит базой не только при обработке, но и при монтаже. На точность элементов зубчатого венца оказывает влияние положение обрабатываемой поверхности относительно базовой. Для этого необходимо на чертеже указывать размер К от опорного торца до зубчатого венца (рис. 1.13).

27

Рис. 1.11. Валы со шлицевыми поверхностями:

а– свободный выход инструмента,

б– выход инструмента затруднен

Рис. 1.12. Базирование при зубонарезании конических колес:

а – не рациональное; б, в – рациональное; г – рациональное при контроле и сборке

Допуски на этот размер составляют: – 0,05 мм для колес с модулем до 10 мм и 0,10 мм для колес с модулем свыше 10 мм. При несоблюдении данного требования заготовки при их базировании по торцу А будут устанавливаться с различной точностью, что приведет к значительным погрешностям элементов зубчатого венца;

изготовление больших плоских колес как одно целое со ступицей нецелесообразно, так как при этом нерационально используется дорогостоящий металл. В необходимых случаях у цельных колес со ступицей следует предусматривать опорную кольцевую поверхность В (рис. 1.14) для использования ее в качестве вспомогательной базы. Рациональнее изготавливать подобные колеса в виде колец, прикрепляемых к ступице. Обычно проектируют как одно целое со ступицей зубчатые колеса диаметром менее 180 мм; переднюю и заднюю ступицу колеса (рис. 1.15) следует располагать ниже продолжения образующих внутреннего конуса;

Рис. 1.13. Простановка размера К на |

Рис. 1.14. Опорная кольцевая поверхность |

чертеже конического зубчатого колеса |

В |

число и длина зубьев должны быть технологически рациональными. При большом числе зубьев их профили имеют малую кривизну, что приводит даже при незначительных погрешностях изготовления к смещению пятна контакта на кромку и, как следствие, к повышенному шуму при работе. Если зубчатые колеса подвергают притирке, то числа их зубьев не должны иметь общих множителей;

28

Рис. 1.15. Формы конических колес с круговыми зубьями, у которых поверхности отдельных элементов (а— базовой шейки детали; б— ступицы колеса и поверхности венца) перерезаются резцовой головкой

шестерни, выполненные как одно целое с валом, должны иметь концевую часть с резьбой (рис. 1.16) или резьбовым отверстием для закрепления. При массовом производстве допускается отступать от этого правила, так как в этом случае крепление осуществляют цанговым зажимом; в конструкции конического зубчатого колеса, имеющего внутренние шлицы, следует предусматривать цилиндрическую центрирующую поверхность. Шлицы должны служить только для передачи вращения при зубообработке, но не для центрирования. Располагать их следует вблизи от зубчатого венца. Если конструктивно необходимо центрирование именно по шлицам, то при закаленных шлицах лучше применять центрирование по внутреннему диаметру, а при незакаленных — по наружному диаметру Для открытых шлицевых отверстий максимально допустимое отношение длины шлицев к их диаметру с точки зрения осуществления рационального процесса протягивания на проход, должно находиться в пределах (1,5…1,7) d. Нижний предел относится к углеродистым сталям, верхний – к легированным.

Рис. 1.16. Типовое исполнение резьбового конца вала-шестерни, позволяющее обеспечить надежное крепление детали при обработке

При проектировании колес С круговыми зубьями параметры зубчатого венца следует согласовывать с параметрами стандартного режущего инструмента. Обязательно должна производиться проверка нарезаемого зуба на вторичное резание и повреждение резцами инструмента, выходящими из обрабатываемой впадины. Если вторичное резание возникает при черновой обработке, то данное колесо можно изготовить только методом врезания. Если же оно имеет место и при чистовой обработке, то колесо можно нарезать только строганием одним резцом.

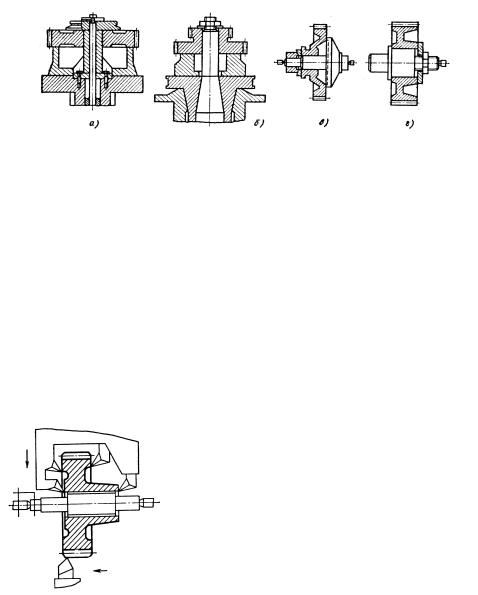

Колеса зубчатые цилиндрические. При проектировании цилиндрических зубчатых колес должны быть учтены следующие технологические требования:

29

конструкция детали должна обеспечивать надежное ее базирование при зубонарезании (рис. 1.17). Торцовая поверхность, являющаяся базой, должна быть перпендикулярна к оси отверстия. Радиальное биение торца относительно оси отверстия может быть рассчитано по формуле:

FT = 0,5 (d/b) Fβ,

где d - диаметр делительной окружности, мм; b - ширина зубчатого венца, мм; Fβ – допуск на направление зуба, мм.

Рис. 1.17. Базирование цилиндрических зубчатых колес при зубонарезании на станке с вертикальной осью стола (а — при фрезеровании, б — при зубодолблении) и на станке с горизонтальной осью стола (в — при шевинговании г — при зубошлифовании)

Для узких колес, устанавливаемых на станке пакетом, значение радиального биения, получаемое расчетом по приведенной формуле, следует уменьшать в 2 раза;

все взаимосвязанные обрабатываемые поверхности зубчатого колеса следует располагать таким образом, чтобы была возможность их обработки за одну установку. Например, боковые поверхности ступицы и обода следует располагать не в одной плоскости, что позволит вести обработку этих поверхностей одновременно (рис. 1.18).

Рис. 1.18. Схема токарной обработки зубчатого колеса с утопающим торцом ступицы

проектирование зубчатых колес как одно целое с валом или втулкой целесообразно для условий крупносерийного или массового типов производства. В мелкосерийном и единичном производстве для сокращения расхода металла и уменьшения объема обработки резанием этого делать не следует;

необходимо избегать применения блоков, затрудняющих выход режущего инструмента (шевера, долбяка, фрезы шлифовального круга). Это

30