_Sysoev_TMS_-lekcii

.pdf

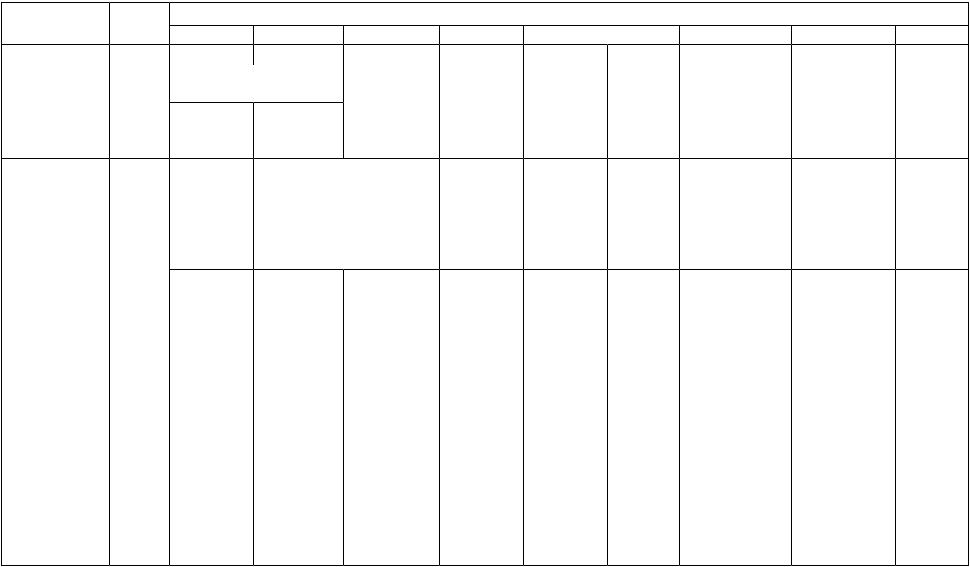

Наименование станков

1

Токарные

Сверлильные и расточные

Шлифовальные, полировальные, доводочные, заточные

Электрофизические и электрохимические

Классификация металлорежущих станков

Груп- |

|

|

|

|

|

па |

1 |

2 |

3 |

4 |

|

2 |

3 |

4 |

5 |

6 |

|

|

Автоматы и полуавто- |

|

|

||

|

маты |

Токарно-ре- |

|

||

1 |

Одно- |

Много- |

- |

||

вольверые |

|||||

|

шпин-дел шпин-дель |

|

|||

|

ьные |

ные |

|

|

|

|

Настоль- |

|

|

|

|

|

но- и вер- |

|

|

Коорди- |

|

|

тикально- |

Полуавтоматы: |

натно-рас- |

||

2 |

сверлиль- |

|

|

точные |

|

ные |

|

|

|

||

|

|

|

|

||

|

|

одношпин- |

много- |

|

|

|

|

-шпиндель- |

|

||

|

|

дельные |

ные |

|

|

|

|

|

|

||

|

Кругло- |

|

|

|

|

|

шлифо- |

Внутри- |

|

Специа- |

|

|

вальные, |

шлифо- |

Обдироч- |

лизиро- |

|

|

бесцен- |

вальные, |

ванные |

||

3 |

но-шлифо- |

||||

тро- |

координат- |

шли- |

|||

|

во-шли- но-шлифо- |

вальные |

фо-валь- |

||

|

|

||||

|

фоваль- |

вальные |

|

ные |

|

|

ные |

|

|

|

|

Тип станка

5  6

6

7 8

ТокарКарусельные и ные Лоботокарные

Радиально- и

коорРасточ- ди-натно- ные свер-лиль

ные

Продоль- но-шли- Заточфовальные

ные

|

|

Светолуче- |

|

Электро- |

Элек- |

|

|

4 |

- |

- |

химиче- |

троискро- |

- |

||

вые |

|||||||

|

|

|

ские |

вые |

|

||

|

|

|

|

|

Таблица 3.1

7

9

Многорезцовые и копировальные

Отделоч- но-расточные

Плоскошлифовальные

8

10

Специализированные

Горизонталь- но-сверлиль- ные

Притирочные, полировальные, хонинговальные, дово-

дочные

9

11

Разные токарные

Разные сверлильные

Разные абразивные

Элсктроэро- |

|

зионные, |

Анодномеха- |

ультразву- |

нические от- |

ковые проши- |

резные |

вочные |

|

121

1 2

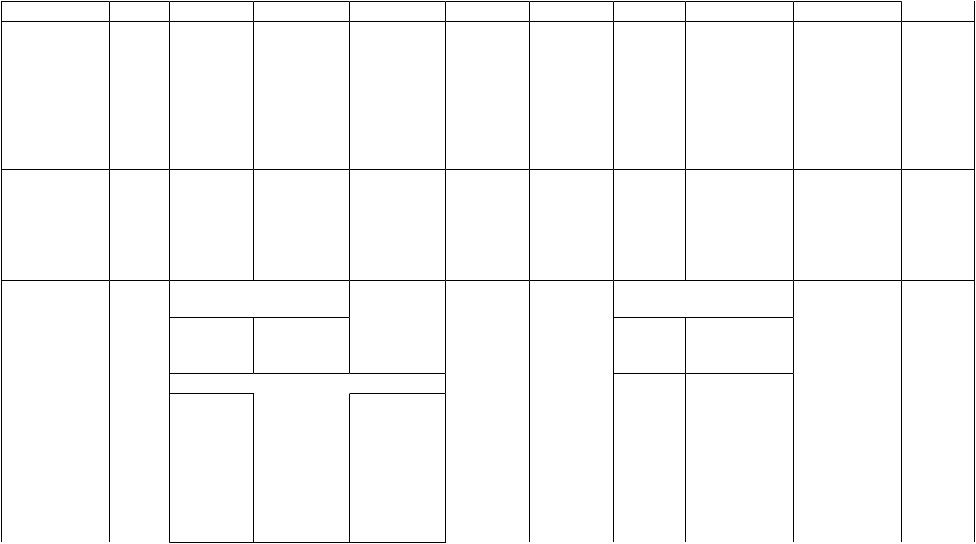

Зубо- и резьбообрабаты- 5

вающие

Фрезерные б

Строгальные, долбежные, 7

протяжные

Разрезные 8

Разные 9

3 |

4 |

5 |

6 |

7 |

|

Зубодол- |

|

Зу- |

|

|

|

|

бофре-зер- |

|

|

||

бежные |

Зуборезные |

Для на- |

Для обра- |

||

ные для об- |

|||||

для обра- |

для обра- |

работки ци- |

резания |

ботки |

|

ботки ци- |

ботки кони- |

торцов зу- |

|||

линдриче- |

червяч- |

||||

линдриче- |

ческих ко- |

ских колес |

ных колес |

бьев ко- |

|

ских ко- |

лес |

и шлице- |

|

лес |

|

лес |

|

|

|

||

|

вых валов |

|

|

||

|

|

|

|

Верти- |

|

|

|

каль- |

Фрезерные |

Продоль- |

|

но-фрезе непрерыв- |

|||

ные одно- |

|||

рные, |

ного дей- |

||

стоечные |

|||

кон- |

ствия |

||

|

|||

сольные |

|

|

|

Продольные |

Поперечно- |

||

|

|

||

одностоеч- |

двухстоеч- |

строгаль- |

|

ные |

|||

ные |

ные |

||

|

|||

|

Верти- |

Копиро- |

кально- |

вальные и |

фрезер- |

гравиро- |

ные бес- |

вальные |

консоль- |

|

ные |

|

Протяж- |

Долбеж- |

ные гори- |

ные |

зон- |

|

тальные |

Отрезные, оснащенные |

|

|

|||

|

|

гладким |

Правиль- |

Лен- |

|

токарным |

шлифоваль- |

или насе- |

но-от- |

точно-пил |

|

резцом |

ным кругом |

ченным |

резные |

ьные |

|

|

|

диском |

|

|

|

Муфто- и |

|

Правильно- |

|

Для испы- |

|

трубооб- |

Пилонасе- |

и бесцен- |

- |

тания |

|

рабатывакательные трово-обди- |

инстру- |

||||

|

|||||

ющие |

|

рочные |

|

ментов |

|

8 |

9 |

Зубоотделоч- Резь- ные, прове- бофре- рочные и обзерные катные

Про- Консольно- дольные фрезерные двух- операционстоеч- ные

ные

Протяжные вертикальные для протягивания

вну- |

|

|

тренне- |

наружного |

|

го |

|

|

От- |

|

|

резные с |

Отрезные но- |

|

диско- |

||

вой пи- |

жовочные |

|

|

||

лой |

|

|

Дели- |

Балансиро- |

|

тельные |

||

вочные |

||

машины |

||

|

Окончание табл. 3.1

10 11

|

Разные |

|

Зубо- и резь- |

зубо- и |

|

резьбо- |

||

бошлифо- |

обраба- |

|

вальные |

||

тываю- |

||

|

||

|

щие |

|

Горизонталь- |

Разные |

|

но-фрезер- |

фрезер- |

|

ные консоль- |

||

ные |

ные |

|

|

||

|

Разные |

|

- |

стро- |

|

|

гальные |

- |

- |

- |

- |

122

По классам точности различают станки: Н (нормального); П (повышенного); В (высокого); А (особо высокого); С (мастер-станки с погрешностью 1 мкм) класса точности.

По параметрам шероховатости обработанной поверхности можно выделить станки: обдирочные, отделочные, доводочные и т. п.

По числу важнейших рабочих органов станки бывают: одношпиндель-

ные, многошпиндельные, двухшпиндельные, многорезцовые, двухсуппортные и т. п.

Станки, находящиеся в эксплуатации, образуют парк металлорежущих станков (МРС). Чем выше доля автоматизированных станков в парке, тем шире его потенциальные технологические возможности, которые во многом зависят от доли в нем точного оборудования.

Основой работы любого МРС являются его формообразующие движения, которые осуществляют главные движения и движения подачи. Состав вспомогательных движений может быть самым разнообразным, поскольку с помощью его осуществляются переходы, связанные с закреплением или заменой заготовки и инструмента, с обеспечением условий смазывания или охлаждения узлов и зоны резания, с удалением различного вида отходов и т.д.

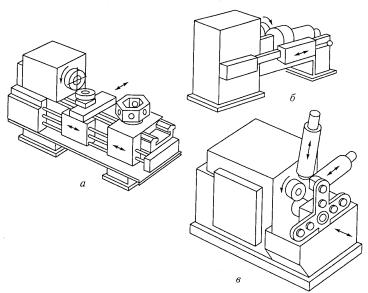

При выборе оборудования для технологической операции необходимо учитывать не только тип оборудования и его назначение, но рекомендации по выбору для различных типов производства (рис. 3.1 и 3.2).

3.2 Обработка заготовок на металлорежущих станках

3.2.1 Обработка заготовок на станках токарной группы

Классификация токарных резцов. Токарная обработка отличается большим разнообразием обрабатываемых поверхностей и в силу этого значительной номенклатурой режущих инструментов – токарных резцов. На токарных станках выполняются различные стадии обработки поверхности; используемые при этом резцы называются черновыми, чистовыми, получистовыми. Геометрия режущей части этих резцов приспособлена к работе с большой или с малой глубиной резания.

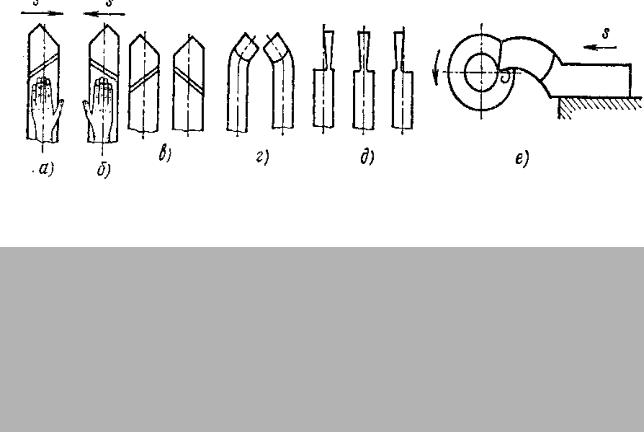

Резцы, предназначенные для обработки наружных поверхностей, не имеют специального названия, а для обработки внутренних поверхностей называются расточными с добавлением названия, характеризующего вид выполняемой работы (рис. 3.3, а, б). По виду выполняемой работы различают резцы проходные - для обработки гладкой цилиндрической поверхности (внутренней или наружной) на «проход» (рис. 3.3, в) и упорные проходные – для обработки одновременно цилиндрической поверхности и торцовой плоскости (рис. 3.3, г).

Торцовые поверхности цилиндрических тел на токарных станках «подрезают» так называемыми подрезными резцами (рис. 3.4, д), которые рабо-

121

тают с поперечной подачей к оси вращения или от оси вращения заготовки. Отрезку заготовки ведут отрезным резцом (рис. 3.4, ж), а образование канавок – канавочным или прорезным резцом (рис. 3.4, ё)ё). Резьбовые поверхности, образуют резьбовыми резцами, фасонные – фасонными (рис. 3.4, з), фаски – фасочными, галтели – галтельными и т. д.

Рис. 3.3. Разновидности токарных резцов по назначению

Рис. 3.4. Разновидности токарных резцов по направлению движения и подачи и по форме головки

Все резцы, работающие с продольной подачей, могут в рабочем движении перемещаться справа налево — это правые резцы (рис. 3.4, б), и слева направо — левые резцы (рис. 3.4, а). У правых резцов главная режущая кромка находится со стороны большого пальца правой руки, положенной на резец сверху, у левых резцов главная режущая кромка при аналогичном положении левой руки находится также со стороны большого пальца.

Головка резца по отношению к его телу может быть отогнутой, изогнутой и оттянутой, а может совпадать по направлению с сечением тела, Тогда резцы называют прямыми (рис. 3.4, в), с отогнутой головкой (рис. 3.4, г), с оттянутой головкой (рис. 3.4, д) и с изогнутой головкой (рис. 3.4, е).

Резцы одинакового назначения могут выполняться с державкой – телом разного сечения: квадратного, прямоугольного, круглого, специального.

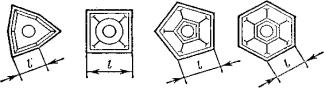

Стандартные режущие элементы резцов и других инструментов. Установлены стандартные формы и основные размеры пластин для резцов и других металлорежущих инструментов. ГОСТ 2209-69 распространяется на

122

перетачиваемые пластины из твердого сплава для режущего инструмента, а ГОСТ 2379-77 – на пластины из быстрорежущей стали для резцов. Широко применяется механическое крепление пластин. Действует ряд стандартов на твердосплавные механически закрепляемые пластины. Последние классифицируются по семи параметрам, которые условно обозначаются цифрами или буквами:

по форме: трехгранные с углом 60° (01 или Т), с углом 80° (02 или F), квадратная (03 или S), ромбические с углом 60° (04 или G), с углом 80° (05 или С), с углом 84° (06 или И), параллелограммные с углом 84° (07 или W), с углом 55° (08 или К), прямоугольная с радиусной режущей кромкой (09 или L), пятигранная (10 или Р), шестигранная (11 или Н), круглая (12 или R);

по величине заднего угла: α = 0 (1 или N), α = 7° (2 или С), α = 11° (3 или Р);

по степени точности: нормальная (1 или U), повышенная (2 или М), высокая (3 или G), особо точная (4 или С).

по конструктивным особенностям: без отверстия и канавки (1 или N), с отверстием, но без канавки (3 или А), с отверстием и канавкой с одной стороны (4 или М) и др. (всего 6 вариантов).

по размерам отдельных элементов: длина режущей кромки, толщина пластин, радиус при вершине, форма, геометрия, степень точности и т. д.

Квадратная пластина из сплава Т15К6 с углом α = 7°, повышенной степени точности, без отверстия и канавки, с длиной режущей кромки l = 27 мм, толщиной 7 мм, с радиусов при вершине 1,6 мм может быть обозначена по ГОСТ 19042-73 цифрами 03221-270716 Т15К6 ГОСТ 19052-73 или буквами и цифрами SCMN 270716 Т15К6 ГОСТ 19052-73.

Разнообразие форм и конструктивных элементов пластин; предусмотренное стандартом, позволяет подобрать нужный вариант пластин для данного типа инструмента (резец, фреза и т. п.) и конкретных условий его работы. Конструктивные варианты некоторых пластин приведены на рис. 3.5.

Рис. 3.5. Формы твердосплавных механически закрепляемых пластин

Крепление режущих элементов резца. Режущие пластины соединяют с головкой резца пайкой, сваркой или механическим способом. В первых двух случаях на головке резца предварительно фрезеруется паз той или иной формы: открытый, полузакрытый, закрытый. Однако твердосплавные пластины при напайке подвергаются действию перепада температур, что вызывает появление микротрещин и выход резцов из строя. Лучшим вариантом закрепления пластин является их механическое крепление.

123

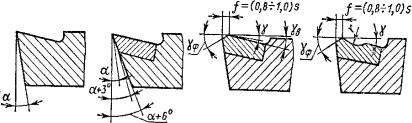

Форма передней и задней поверхностей резцов. Практикой примене-

ния резцов выработаны формы их передней и задней поверхностей. Различают плоскую (рис. 3.6, а), ломаную (рис. 3.6, б, в) и криволинейную (рис. 3.6, г) формы поверхности. Технология переточки передней и задней поверхностей обычно включает шлифование и доводку. Резцы с пластинами твердого сплава при заточке требуют применения разных шлифовальных кругов и режимов для державки и пластины. В силу этого целесообразна форма, изображенная на рис. разных шлифовальных кругов и режимов для державки и пластины. В силу этого целесообразна форма, изображенная на рис. 3.6, б, где доводимая поверхность отделена от шлифуемой, а стальная поверхность державки – от твердосплавной пластины 3.6, б, где доводимая поверхность отделена от шлифуемой, а стальная поверхность державки – от твердосплавной пластины.

Рис. 3.6. Формы передней и задней поверхностей резцов:

а– плоские передняя и задняя поверхности; б – задняя поверхность с двойным изломом;

в– плоская передняя поверхность с фаской; г – криволинейная передняя поверхность с

фаской

Сочетание форм передней и задней поверхностей резца выбирают, исходя из условий его эксплуатации.

Заточке подвергаются твердосплавные, минералокерамические, быстрорежущие резцы любой конструкции, включая фасонные. Последние затачивают только по передней поверхности, а остальные – по передним и задним поверхностям. Механически закрепляемые пластины могут затачиваться вне державки резца.

Основные узлы станков токарной группы. В станках токарной груп-

пы движение резания реализуется заготовкой, движение подачи – инструментом. Кинематические структуры станков содержат элементы связи между этими движениями посредством ходовых валов и ходовых винтов. Станки, содержащие оба элемента, называются токарно-винторезными. В случае отсутствия ходового винта для нарезания резьбы станки называются просто токарными.

Размерными характеристиками токарных станков являются наибольшие диаметры заготовки, обрабатываемой над направляющими станины, а также их наибольшие длины.

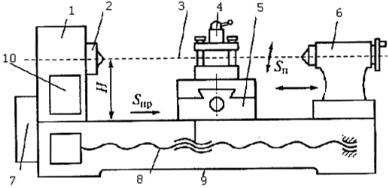

Рассмотрим узлы токарных станков на примере токарно-винторезного станка, схема которого показана на рис. 3.7.

124

Рис. 3.7. Схема токарного станка:

1 – передняя бабка; 2 – шпиндельный узел; 3 – ось; 4 – система крепления инструмента; 5

– суппорт; 6 – задняя бабка; 7 – станина; 8 – ходовой винт; 9 – привод главного движения; 10 – гитара сменных колес; Н – высота центров

Передняя (шпиндельная) бабка 1 закрепляется неподвижно на верхней плоскости станины 7, в нее входят: узел 2, механизм (коробка скоростей) передачи главного движения на шпиндель, что в совокупности позволяет получать требуемый диапазон частот вращения шпинделя. Шпиндельный узел 2 является важнейшим компонентом привода главного движения, определяющим качество обработки. Стремление повышения верхнего предела частоты вращения обусловлено повышением возможностей режущих инструментов. Поведение шпинделя в статике или динамике определяется в значительной степени конструкцией его опор (в основном качения). В задней бабке 6 расположен задний центр для обработки длинных деталей и закрепления сверла при осевой обработке заготовок. Привод главного движения включает в себя собственно электродвигатель с системой управления им, который выбирается исходя из обеспечения требуемого диапазона частот вращения заготовки при сохранении постоянной мощности на шпинделе. В станках с ручным управлением применяют асинхронные одноили двухскоростные электроприводы. В станках с автоматизированным управлением применяют электроприводы постоянного тока и асинхронные с частотным регулированием угловой скорости. Группа привода инструмента токарного станка выполняет функции продольной и поперечной подач. Передача движения инструменту в станке с ручным приводом осуществляется чаще одним из валов привода главного движения через гитару сменных колес 10, коробку подач, ходовой вал (на рис. 3.7 не показан) или ходовой винт 8 при нарезании резьбы. При этом реализуется ступенчатый диапазон подач. Система крепления инструмента 4

— суппорт. При последовательной одноинструментальной обработке используют обычные резцедержатели. Одновременная многоинструментальная обработка, характерная для изготовления деталей больших серий, осуществляется за счет использования быстросменных устройств закрепления резцовой головки поворотного или поступательного движения.

Токарные патронные и патронно-центровые станки. Эти станки од-

ношпиндельные горизонтальные весьма схожи по конструкции со станками

125

для обработки в патроне и в центрах. Они обеспечивают высокопроизводительные режимы резания при использовании современных режущих инструментов. Автоматизация вспомогательных перемещений станка создает предпосылки полной автоматизации цикла обработки. Шпиндели базируются на высокоточных подшипниках (роликовых конических или шариковых ра- диально-упорных типа «дублекс» или «триплекс»). Станки комплектуются многопозиционными инструментальными головками с диском с быстросменными блоками токарных инструментов. При этом задняя бабка может отсутствовать. Стабильность и плавность перемещения суппорта обеспечивается покрытием направляющих антифрикционным материалом в сочетании с импульсной смазкой. Токарные патронные и патронно-центровые станки используются в условиях серийного производства.

Токарные патронно-прутковые и патронно-центровые прутковые станки. Одношпиндельные горизонтальные станки применяют для комплексной обработки заготовок из прутка любого профиля в зажимном патроне или в цанге. Усилия зажима создаются пневмоцилиндром. Оснащаются эти станки с возможностью приводного инструмента. Привод главного движения осуществляется от двигателя постоянного тока. Автоматизированная задняя бабка снабжена синхронным шпинделем. Длинномерные детали могут обрабатываться в люнете. Станки могут укомплектовываться встроенным или напольным манипулятором для загрузки-выгрузки штучных заготовок. Токарные патронно-прутковые и патронно-центровые прутковые станки используются в условиях серийного производства.

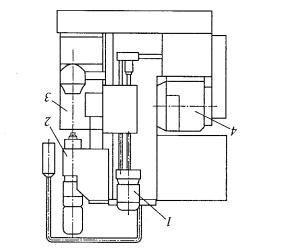

Токарные полуавтоматы и автоматы. Токарные полуавтоматы и ав-

томаты предназначены для выполнения большинства видов токарных работ в крупносерийном и массовом производстве. На рис. 3.8 показан вертикальный патронный одношпиндельный полуавтомат с вертикальной осью вращения обрабатываемой заготовки, обычно многорезцовыми головками.

Рис. 3.8. Вертикальный патронный одношпиндельный полуавтомат:

1 – привод подач; 2 – линия центров; 3 – зона резания; 4 – главный привод

Конструкция станка обеспечивает при тех же размерах заготовки сокращение производственной площади для установки, улучшения отвода стружки. Для обработки конусных поверхностей используется наклоняемый

126

инструментальный шпиндель. Повышение точности обработки достигается за счет меньших деформаций от сил тяжести заготовки. Эти станки используются для патронной обработки заготовок в условиях серийного производства. Для повышения производительности их конструируют с несколькими суппортами и шпинделями.

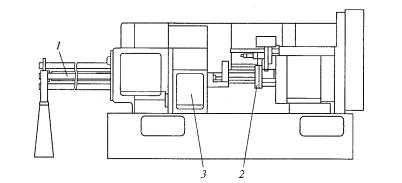

Токарные полуавтоматы горизонтального типа (рис. 3.9) параллельного или последовательного принципа действия на шесть– восемь шпинделей. На продольном суппорте устанавливается до восьми инструментальных пинолей или револьверных салазок с возможностью корректирования положения инструмента. Помимо поперечных суппортов предусматривается комплект базирования для нижнего бокового суппорта, возможность установки инструментальных приспособлений с автономным приводом. Для манипулирования заготовками на прутковых станках используются магазины для сокращения внецикловых потерь времени.

Рис. 3.9. Многошпиндельный горизонтальный полуавтомат с вращающимися заготовками:

1 – магазин заготовок; 2 – суппортная группа станка; 3 – шпиндельная бабка с вращающимися шпинделями

Токарные полуавтоматы и автоматы нашли применение в массовом производстве деталей точения из прутковых и штучных заготовок. Возможна встройка системы активного контроля.

Управление рабочим циклом токарных полуавтоматов с помощью кулачкового распределительного вала до настоящего времени в целом ряде случаев (например, в крупносерийном и массовом производстве) остается наиболее экономичным, несмотря на достижения в области гидравлических и электронных средств управления.

Токарные револьверные станки. Особенностью конструкции токарных револьверных станков является наличие поворотного, реже линей- но-перемещаемого, инструментального держателя, револьверной головки, в которой располагаются необходимые для обработки комплекты инструментов в требуемой последовательности и, как правило, отсутствие задней бабки.

Револьверные токарные станки различают по расположению оси вращения револьверных головок — горизонтальному или вертикальному, которые могут быть расположены параллельно, перпендикулярно или под углом

127

к оси вращения (рис. 3.10). Дополнительно эти станки могут иметь один или несколько боковых инструментальных суппортов и поперечных салазок. Длина обрабатываемой заготовки относится к диаметру заготовки несколько больше, чем 1:1.

Револьверные головки монтируются на револьверных салазках, с помощью которых выполняются все перемещения инструмента. Головки в основном используются для смены инструмента и индексирования его в рабочем положении. Обработка может выполняться как отдельными инструментами, так и комбинацией нескольких инструментов одновременно. Шпиндельная бабка токарного револьверного станка жестко закреплена на станине и не имеет продольного перемещения.

Револьверные станки используются в серийном производстве.

Рис.3.10. Универсальный токарный револьверный автомат:

а– с вертикальным расположением револьверной головки; б – с горизонтальным расположением револьверной головки; в – с крестовым расположением револьверной головки

Токарные копировальные станки. Токарные копировальные станки предназначены для изготовления по контуру фасонных деталей сложного профиля. Конструкции этих станков имеют горизонтальный или вертикальный шпиндель.

Различным рабочим диапазонам обработки соответствуют токарно-ко- пировальные станки различных типоразмеров.

Копировальные станки с жесткой механической копировальной системой имеют постоянный принудительный контакт между копировальным пальцем и копиром, что обеспечивает жесткую связь между копиром (задающим устройством) и суппортом с инструментом (исполнительным устройством). Основная область их применения некруглое точение (обработка, например, поршней).

Более широкое использование имеют копировальные станки со следящей системой между задающей и исполнительными частями.

128