- •Лекция №1 Технологический процесс. Термины, свойства, графическое представление.

- •Отличительные особенности понятия «технологический процесс»

- •Графическое представление технологического процесса

- •Лекция №2 Интеллектуальная собственность в технологических процессах

- •Лекция №3 Технологические процессы обработки металлов давлением Прокатка.

- •Общая технологическая схема производства в прокатных цехах

- •Производство полупродукта

- •Горячая прокатка тонких листов

- •Прокатка сортовых профилей.

- •Производство труб

- •Контрольные вопросы к лекции 3

- •Лекция №4 Волочение

- •Технологические операции при волочении

- •1 Блок волок, 2-пруток, 3-цепь главного привода, 4-тянущая тележка с захватами для прутков, 5-редуктор главного привода, 6-электродвигатель.

- •Лекция №5 Прессование

- •Лекция № 6 ковка

- •Специализированные способы объемной штамповки

- •Обрезные операции

- •Лекция №7 Холодная (листовая) штамповка

- •Отрезка

- •Вырубка и пробивка

- •Вытяжка

- •Дополнительные операции листовой штамповки

- •Специальные (упрощенные) способы обработки листового материала

- •Оборудование для штамповки листа

- •Лекция №8 Давильные работы

- •Высокоскоростные методы штамповки.

- •Раскатка.

- •Контрольные вопросы к лекции №8

- •Лекция 9

- •Контрольные вопросы к лекции 9

- •Лекция №10 Критерии выбора способа омд для получения конкретного изделия

- •Технико-экономические показатели процессов обработки металлов давлением

- •Экологические проблемы технологических процессов омд

- •Техника безопасности и охрана окружающей среды при обработке металлов давлением

- •Контрольные вопросы к лекции №10

- •Лекция №11 Альтернативные способы получения изделий

- •Литейное производство

- •Контрольные вопросы к лекции №11

- •Лекция №12 Сварочное производство

- •Обработка металлов резанием (механическая обработка деталей машин)

- •Лекция №13 Технологическая наследственность

- •Основы формирования качества металлопродукции.

- •Диаграмма Парето

- •Причинно-следственная диаграмма (диаграмма Ишикавы)

- •Документация для нормативного обеспечения технологического процесса

- •Контрольные вопросы к лекции 13

Контрольные вопросы к лекции 3

Приведите схему процесса прокатки.

Что такое полупродукт в прокатном производстве?

Назовите последовательность основных технологических операций при производстве горячекатаного листа.

Назовите последовательность основных технологических операций при производстве холоднокатаного листа.

Что такое калибр прокатного валка? При производстве каких изделий он применяются?

Что такое схема калибровки? Назовите основные схемы калибровок, применяющихся в сортопрокатном производстве.

Какие технологии применяются при производстве бесшовных труб?

Назовите технологические операции, необходимые для производства бесшовных труб.

Лекция №4 Волочение

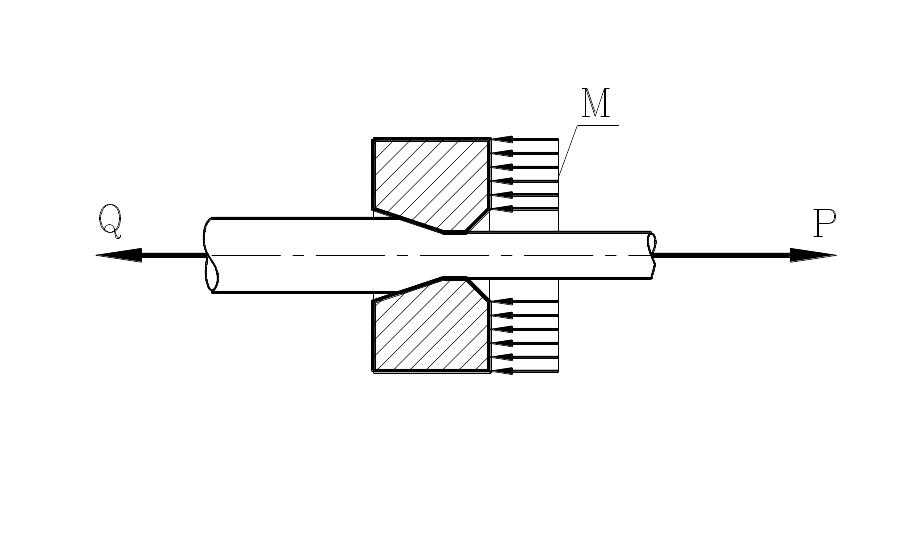

Обработка металлов волочением представляет собой холодный способ получения длинномерного изделия с постоянным, иногда достаточно сложным, поперечным сечением. Схема технологического процесса волочения представлена на рисунке 13.

1

3

2

Рис. 13. Схема процесса волочения

Р - усилие волочения, 1 заготовка, 2- готовое изделие (проволока), 3 - инструмент – волока

При волочении длинномерную заготовку протягивают через суживающееся отверстие инструмента - волоки. Исходными материалами являются заготовки черных и цветных металлов, катанка, подкат или прессованная заготовка диаметром 5—9 мм, сортовой прокат или прессованные профили диаметром 5—150 мм, трубы сварные диаметром 6-200 мм, бесшовные катаные диаметром 40-200 мм и прессованные диаметром 20 - 400 мм из цветных металлов.

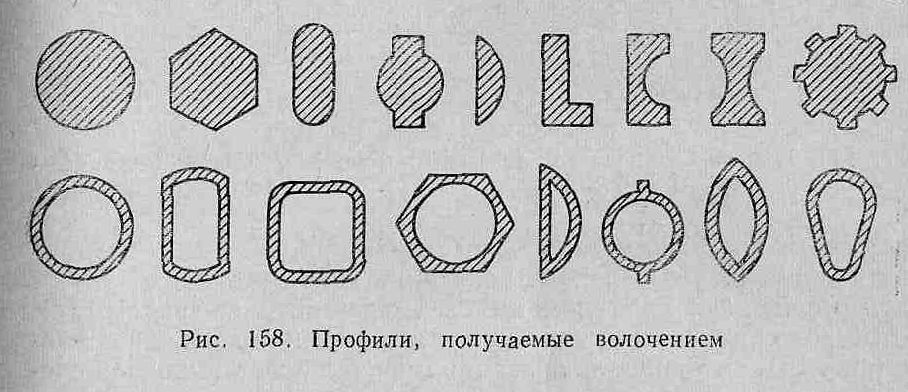

Рис. 14 Поперечные сечения профилей получаемых волочением

Волочением из этих заготовок получают проволоку диаметром 0,005—6 мм, трубы с наружным диаметром 1—360 мм, и толщиной стенки 0,1 —10 мм и др. Некоторые из этих профилей показаны на рисунке 14. Изделия отличаются высоким качеством поверхности и точностью размеров; при волочении заметно повышается прочность и твердость металла.

Волока состоит из четырех зон (рис. 15): входной (1), смазывающей (2), рабочей (3), калибрующей (4) и выходной (5).

Рис. 15. Конструкция волоки

Входная зона предназначена для подачи смазки в рабочую зону и предохранения заготовку от задиров о края волоки. Смазывающая зона предназначена для уплотнения смазки, находящейся на поверхности заготовки и подаче ее в деформационную зону. Калибрующая зона длиной в несколько миллиметров обеспечивает точность размеров и формы профиля. Выходная зона (4) предохраняет калибрующий поясок от выкрашивания, а готовую проволоку - от задиров. Волока изготовляется из инструментальной стали, твердых сплавов или искусственных алмазов методами шлифовки и полировки.

Для уменьшения трения в деформационной зоне применяют волочение в роликовых волоках.

Для определения усилия волочения используется совместное решение уравнений равновесия и пластичности. Наиболее известными и широко используемыми формулами для определения усилия волочения являются формула Перлина[1]:

;

;

и формула Р.Б.Красильщикова для оценочных расчетов:

![]() .

.