- •Лекция №1 Технологический процесс. Термины, свойства, графическое представление.

- •Отличительные особенности понятия «технологический процесс»

- •Графическое представление технологического процесса

- •Лекция №2 Интеллектуальная собственность в технологических процессах

- •Лекция №3 Технологические процессы обработки металлов давлением Прокатка.

- •Общая технологическая схема производства в прокатных цехах

- •Производство полупродукта

- •Горячая прокатка тонких листов

- •Прокатка сортовых профилей.

- •Производство труб

- •Контрольные вопросы к лекции 3

- •Лекция №4 Волочение

- •Технологические операции при волочении

- •1 Блок волок, 2-пруток, 3-цепь главного привода, 4-тянущая тележка с захватами для прутков, 5-редуктор главного привода, 6-электродвигатель.

- •Лекция №5 Прессование

- •Лекция № 6 ковка

- •Специализированные способы объемной штамповки

- •Обрезные операции

- •Лекция №7 Холодная (листовая) штамповка

- •Отрезка

- •Вырубка и пробивка

- •Вытяжка

- •Дополнительные операции листовой штамповки

- •Специальные (упрощенные) способы обработки листового материала

- •Оборудование для штамповки листа

- •Лекция №8 Давильные работы

- •Высокоскоростные методы штамповки.

- •Раскатка.

- •Контрольные вопросы к лекции №8

- •Лекция 9

- •Контрольные вопросы к лекции 9

- •Лекция №10 Критерии выбора способа омд для получения конкретного изделия

- •Технико-экономические показатели процессов обработки металлов давлением

- •Экологические проблемы технологических процессов омд

- •Техника безопасности и охрана окружающей среды при обработке металлов давлением

- •Контрольные вопросы к лекции №10

- •Лекция №11 Альтернативные способы получения изделий

- •Литейное производство

- •Контрольные вопросы к лекции №11

- •Лекция №12 Сварочное производство

- •Обработка металлов резанием (механическая обработка деталей машин)

- •Лекция №13 Технологическая наследственность

- •Основы формирования качества металлопродукции.

- •Диаграмма Парето

- •Причинно-следственная диаграмма (диаграмма Ишикавы)

- •Документация для нормативного обеспечения технологического процесса

- •Контрольные вопросы к лекции 13

Высокоскоростные методы штамповки.

Эти методы характеризуются тем, что кратковременное приложение значительных сил разгоняет заготовку до скоростей порядка 150 м/с и с этой скоростью происходит последующее деформирование заготовки. К разновидностям высокоскоростных методов относятся: штамповка взрывом, электрогидравлическая, электромагнитная штамповки, и др.

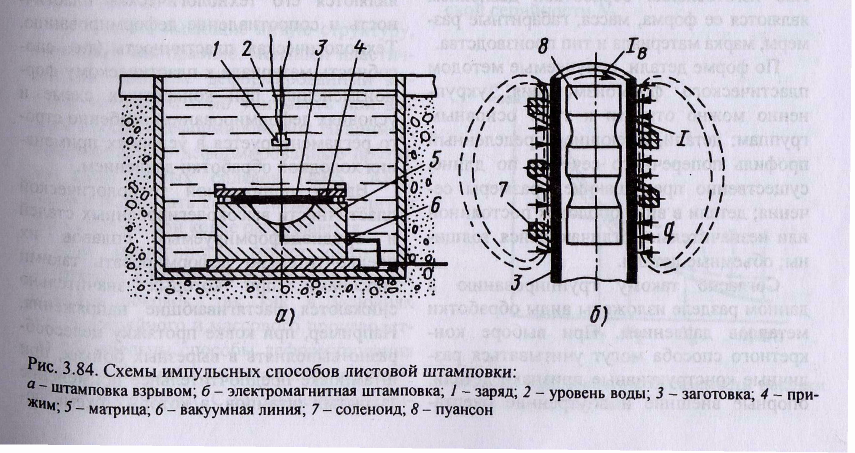

Штамповка взрывом обычно производится в бассейне наполненном водой (рис. 47 а). Заготовка, зажатая между матрицей и прижимом, опускается в бассейн. Полость матрицы под заготовкой вакуумируется, чтобы воздух не препятствовал плотному ее прилеганию к матрице. Заряд с детонатором подвешивают в воде над заготовкой. Взрыв образует ударную волну высокого давления, которая, достигая заготовки, вызывает ее разгон. Процесс штамповки длится тысячные доли секунды, а скорости перемещения заготовки соизмеримы со скоростями распространения пластических деформаций в металле.

Взрывной штамповкой получают пространственные детали большой формы из труднодеформируемых материалов.

При штамповке взрывом не требуется дорогостоящего прессового оборудования, конструкция штампа крайне проста.

Электрогидравлическую штамповку также осуществляют в бассейне с водой. Ударная волна, разгоняющая заготовку, возникает при кратковременном электрическом разряде в жидкости.

Мощный искровой разряд подобен взрыву. В результате разряда в жидкости возникает ударная волна, которая, дойдя до заготовки, оказывает на нее деформирующее воздействие, заставляя принять форму матрицы.

Если для полного деформирования заготовки одного импульса недостаточно, рабочий цикл может быть повторен.

Электромагнитная штамповка отличается принципом создания воздействующих сил на заготовку (рис. 47 б). Электрическая энергия преобразуется в механическую за счет импульсного разряда батареи конденсаторов через соленоид 7, вокруг которого при этом возникает мгновенное магнитное поле высокой мощности, наводящее вихревые токи в трубчатой токопроводящей заготовке 3. Взаимодействие магнитных полей этих вихревых токов Iв с магнитным полем индуктора создает механические силы q, деформирующие заготовку. Для электромагнитной штамповки трубчатых и плоских заготовок созданы специальные установки, на которых можно проводить разда-

чу,

обжим, формовку и операции по получению

неразъемных соединений деталей. К

сборочным операциям, выполняемым путем

пластического деформирования одной

детали по контуру другой, относятся

соединение концов труб, запрессовка в

трубах колец, соединение втулки со

стержнем и т.д.

чу,

обжим, формовку и операции по получению

неразъемных соединений деталей. К

сборочным операциям, выполняемым путем

пластического деформирования одной

детали по контуру другой, относятся

соединение концов труб, запрессовка в

трубах колец, соединение втулки со

стержнем и т.д.

Рис. 47 Схемы импульсных способов листовой штамповки.

а) – штамповка взрывом; б) – электромагнитная штамповка;

1 – заряд взрывчатого вещества; 2 – уровень воды; 3 – заготовка 4 – прижим; 5 – матрица; 6 – вакуумная линия; 7 – соленоид; 8 - пуансон.

Раскатка.

Существует несколько способов получения однотипных изделий с помощью специализированных методов. В частности к таким способам относятся раскатка прямая и наклонная раскатка. Эти способы позволяют получать изделия цилиндрической или близкой формы с фланцами.

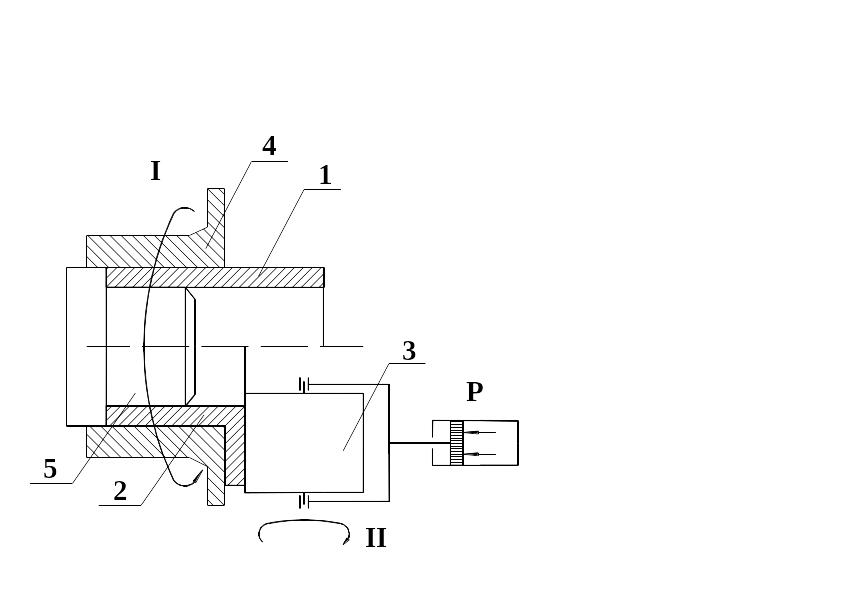

Схема прямой раскатки показана на рисунке 48

Рис 48 Схема процесса прямой раскатки.

1-заготовка, 2 - готовое изделие, 3 - раскатка, 4 – опорная матрица, 5 - выталкиватель.

Заготовкой для данного технологического процесса является труба, либо, значительно реже, сплошной пруток. Заготовка предварительно очищается от окалины и поверхностных дефектов, с этой целью чаще всего проводится механическая обработка, например на токарном станке. Далее заготовка зажимается во вращающейся (движение I) опорной матрице, к свободному концу заготовки подводится цилиндрическая (иногда ступенчатая) раскатка, имеющая свободную ось вращения (движение II), перпендикулярную оси вращения заготовки. Усилие деформации (P) прикладывается к раскатке с помощью гидроцилиндров. При соприкосновении заготовки и раскатки последняя начинает вращаться и, за счет приложенного усилия, постепенно деформирует весь периметр заготовки, образуя фланец. Готовое изделие извлекается из матрицы при помощи выталкивателя.

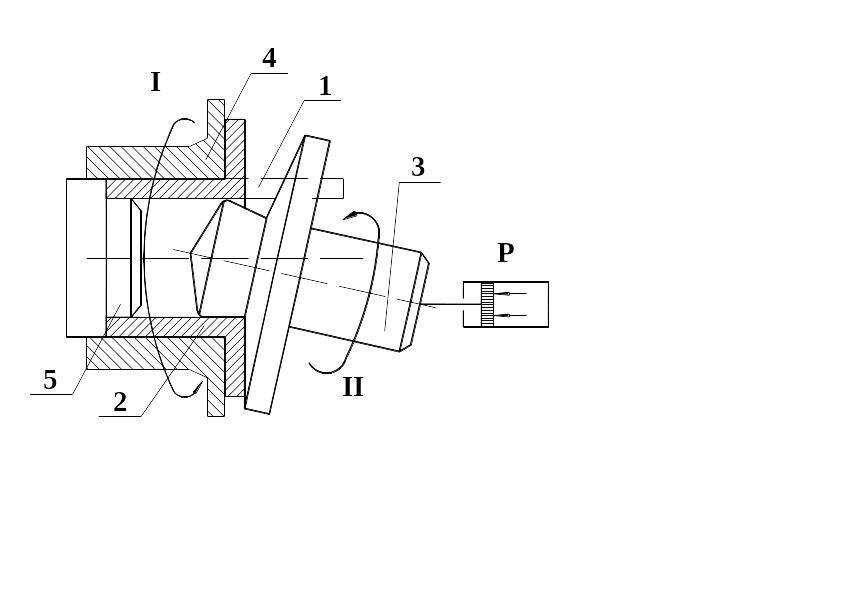

Наклонная раскатка, показанная на рисунке 49, отличается тем, что ось свободного вращения раскатки отклонена от оси вращения заготовки на относительно небольшой угол (обычно 5-7°). Сама раскатка имеет более сложную форму, обеспечивающую формирование внутренних поверхностей готового изделия. Кроме того, данный способ позволяет получать изделия с более сложной конфигурацией наружных поверхностей, в частности возможно получение зубчатых колес с невысоким зубом.

Рис 49 Схема процесса наклонной раскатки

За счет того, что усилие прикладывается на небольшой площадке, становится возможным использование относительно маломощных энергетических устройств.

Преимуществом данных способов является: низкие энергозатраты, высокие качественные показатели поверхности, высокий коэффициент использования металла и относительно несложное оборудование для его реализации (такой способ возможно осуществить на модернизированном токарном станке).

К недостаткам способа можно отнести узкий сортамент получаемых изделий.