- •Лекция №1 Технологический процесс. Термины, свойства, графическое представление.

- •Отличительные особенности понятия «технологический процесс»

- •Графическое представление технологического процесса

- •Лекция №2 Интеллектуальная собственность в технологических процессах

- •Лекция №3 Технологические процессы обработки металлов давлением Прокатка.

- •Общая технологическая схема производства в прокатных цехах

- •Производство полупродукта

- •Горячая прокатка тонких листов

- •Прокатка сортовых профилей.

- •Производство труб

- •Контрольные вопросы к лекции 3

- •Лекция №4 Волочение

- •Технологические операции при волочении

- •1 Блок волок, 2-пруток, 3-цепь главного привода, 4-тянущая тележка с захватами для прутков, 5-редуктор главного привода, 6-электродвигатель.

- •Лекция №5 Прессование

- •Лекция № 6 ковка

- •Специализированные способы объемной штамповки

- •Обрезные операции

- •Лекция №7 Холодная (листовая) штамповка

- •Отрезка

- •Вырубка и пробивка

- •Вытяжка

- •Дополнительные операции листовой штамповки

- •Специальные (упрощенные) способы обработки листового материала

- •Оборудование для штамповки листа

- •Лекция №8 Давильные работы

- •Высокоскоростные методы штамповки.

- •Раскатка.

- •Контрольные вопросы к лекции №8

- •Лекция 9

- •Контрольные вопросы к лекции 9

- •Лекция №10 Критерии выбора способа омд для получения конкретного изделия

- •Технико-экономические показатели процессов обработки металлов давлением

- •Экологические проблемы технологических процессов омд

- •Техника безопасности и охрана окружающей среды при обработке металлов давлением

- •Контрольные вопросы к лекции №10

- •Лекция №11 Альтернативные способы получения изделий

- •Литейное производство

- •Контрольные вопросы к лекции №11

- •Лекция №12 Сварочное производство

- •Обработка металлов резанием (механическая обработка деталей машин)

- •Лекция №13 Технологическая наследственность

- •Основы формирования качества металлопродукции.

- •Диаграмма Парето

- •Причинно-следственная диаграмма (диаграмма Ишикавы)

- •Документация для нормативного обеспечения технологического процесса

- •Контрольные вопросы к лекции 13

Контрольные вопросы к лекции №8

Что такое давильник?

Назовите виды давильных работ.

Приведите примеры высокоскоростных методов штамповки.

Перечислите сортамент, получаемый этими способами.

Приведите схему прямой раскатки.

Приведите схему наклонной раскатки.

Перечислите виды изделий, которые можно получить этими способами.

Лекция 9

Совмещенные процессы

Совмещенные процессы находят в последнее время все более широкое распространение, несмотря на то, что соединение в единый технологический поток процессов, существенно отличающихся друг от друга, связано со значительными трудностями. Наиболее характерным примером совмещения таких технологий является бесконечная прокатка.

В настоящее время технологические схемы процесса бесконечной сортовой прокатки предусматривают либо стыковую сварку горячих заготовок или подката, полученного в процессе черновой прокатки, либо прямое совмещение процессов непрерывного литья заготовок и их прокатки.

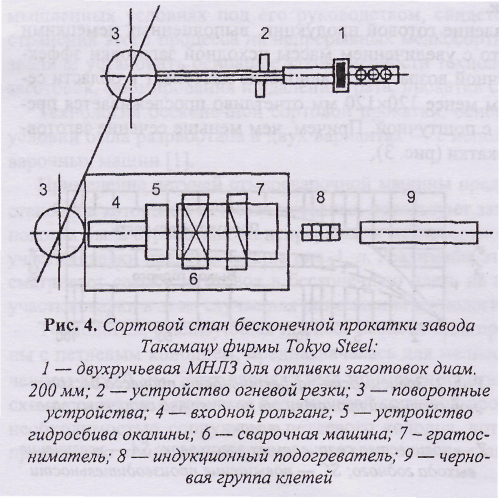

Примером реализации первого варианта технологии являются разработки японской фирмы Nippon Kokan, которая в 1997 г. изготовила сортовой стан бесконечной прокатки, оснащенный машинами для стыковой электросварки и снятия грата в комплексе с МНЛЗ. Схема расположения оборудования сортового стана бесконечной прокатки представлена на рисунке 50. Стан рассчитан на прямую прокатку непрерывнолитых заготовок, поэтому в составе его технологического оборудования отсутствует нагревательная печь. Выравнивание и доведение температуры поступающей на прокатку состыкованной заготовки до требуемой (950 °С) осуществляется в индукционном подогревателе. Заготовки круглого сечения, поступающие из двухручьевой МНЛЗ, после резки машинами огневой резки с помощью рольгангов и поворотных устройств подают на входной стол стана. Здесь с них гидросбивом удаляют окалину, а затем стыкуют между собой на подвижной электросварочной машине с последующим удалением образовавшегося грата. После подогрева в проходной индукционной печи заготовка поступает в непрерывный прокатный стан.

Рис. 50 Сортовой стан бесконечной прокатки

1 – двухручьевая МНЛЗ для отливки заготовок диаметром 200мм; 2 – устройство огневой резки; 3 – поворотные устройства; 4 – входной рольганг; 5 – устройство гидросбива окалины; 6 – сварочная машина; 7 – гратосниматель; 8 – индукционный подогреватель; 9 – черновая группа клетей.

Сварка с последующей заготовкой происходит в процессе прокатки предыдущей. Круглая форма сечения заготовки в сочетании с неискаженными торцами свариваемых заготовок позволяет использовать гратосниматель с тремя шлифовальными кругами с индивидуальными приводами, размещенными во вращающейся станине. Все машины работают в автоматическом режиме с согласованием скоростей сварки, шлифовки и прокатки. В случае возникновения сбоев из-за невозможности такого согласования система автоматически переходит на традиционную прокатку.

Система EBROS получила распространение в различных странах. Основные преимущества такой и подобных систем связаны со значительной экономией энергоресурсов, прежде всего, на прокатный нагрев. Кроме того, значительно сокращается экологическое воздействие промышленной технологии на окружающую среду, повышается гибкость производства и снижаются затраты на производство единицы продукции. В то же время внедрение таких технологий требует значительных инвестиций, которые оправдываются при больших объемах производства.

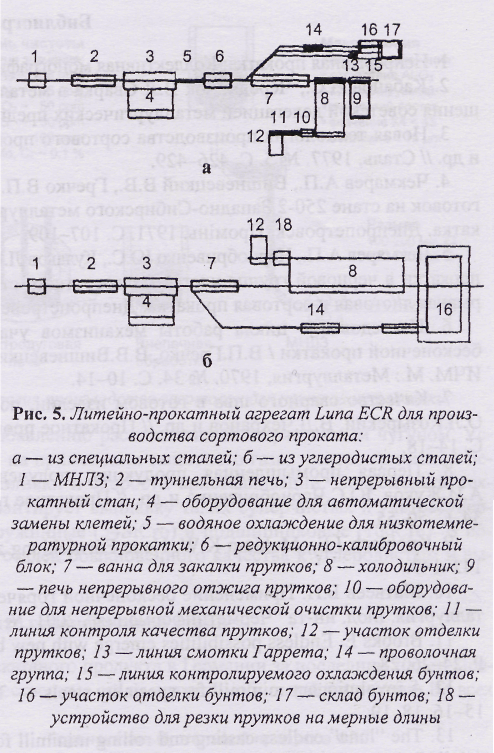

Примером реализации концепции литейно-прокатного агрегата (ЛПА), названного лунным станом — Luna ECR (Endless Casting and Rolling) для бесконечной прокатки сортового проката широкого сортамента без стыковой сварки заготовок, является работа стана Danieli, запущенного в 2000 г. на заводе фирмы ABS, Италия.

Агрегат рассчитан на производство 500 тыс. т/год сортового проката сечением, эквивалентным кругу диам. 15-100 мм, из заготовки сечением 200x160 мм.

Основные преимущества литейно-прокатного агрегата следующие:

сверхвысокая скорость литья (до 6,5 м/мин) заготовок;

прямая прокатка непосредственно в линии непрерывного литья заготовок;

минимальные простои вследствие высокой скорости перевалки;

Рис. 51 Литейно-прокатный агрегат Luna ECR для производства сортового проката

1 – МНЛЗ; 2 – туннельная печь; 3 – непрерывный стан; 4 – оборудование для автоматической замены клетей 5 - системы водяного охлаждения; 6 – редукционно-калибровочный блок; 7 – ванна для закалки; 8 – холодильник; 9- печь для термообработки; 10 – оборудование для очистки прутков; 11 – линия контроля качества; 12 - участок отделки прутков; 13 – линия смотки; 14 – проволочная группа; 15 – линия контролируемого охлаждения; 16 – участок отделки бунтов; 17 склад бунтов.

термическая обработка проката (отжига, закалки и замедленного охлаждения) и механическая очистка его поверхности непосредственно в линии производства;

высокий уровень автоматизации управления на всех этапах производства — от ковша с жидкой сталью до готового проката.

Достигнутая скорость литья соответствует минимально допустимой скорости начала прокатки на непрерывном стане и обеспечивает требуемый уровень производительности — 90 т/ч (при двухручьевой разливке максимальная производительность 180 т/ч).

При литье в один ручей непрерывнолитой блюм неограниченной длины по теплоизолирующему рольгангу направляют в проходную туннельную роликовую печь длиной 125 м, а затем в непрерывный прокатный стан. В случае использования двухручьевой разливки при скорости литья до 5 м/мин блюм режут на части длиной 45 м, которые поочередно задают в печь. Для этой цели во входной секции печи длиной 65 м предусмотрен подогреваемый буфер (термостат) емкостью 45 т. В случае необходимости аварийным буфером между МНЛЗ и прокатным станом может служить туннельная роликовая печь. Оборудование стана позволяет реализовать различные режимы низкотемпературной, контролируемой и нормализующей прокатки и термообработки с прокатного нагрева.

Охлажденный прокат обрабатывают на непрерывной поточной линии отделки, включающей пост дробеметной очистки, четыре машины для резки проката абразивными кругами, машины для увязки, маркировки, взвешивания и укладки пакетов. Для выявления внутренних дефектов в линии установлены посты ультразвукового и токовихревого контроля.

ЛПА Luna ECR обладает большой гибкостью производства. Продолжительность выполнения заказа может быть уменьшена до 4 ч и менее, причем возможна поставка малых партий проката. Перестройка прокатного стана осуществляется в автоматическом режиме за 5 мин. Необходимость в подстройке валков в любой клети определяют с помощью датчиков размеров, причем управление подстройкой валков может быть осуществлено непосредственно с пульта оператора.

Совмещение нескольких процессов в единый технологический поток - важная проблема также и волочильно-калибровочного производства. Объединению в единый технологический поток операций подготовки катанки к волочению и самого волочения препятствуют методы удаления окалины травлением и нанесения на поверхность катанки подсмазочного покрытия окунанием в ванны с известковым молоком или раствором буры, ряд других проблем.

Одной из перспективных технологий экологически чистого удаления окалины является процесс абразивно-порошковой очистки поверхности горячекатаного металла (АПО - процесс). Поточная линия, реализующая этот процесс, позволяет в едином технологическом потоке получать из катанки проволоку для изготовления гвоздей, крепежа, электродов, сетки, канатов и другой метизной продукции.

Традиционная технология травления окалины в растворах кислот заменена двухстадийным механическим удалением окалины, обеспечивающим высокое качество проволоки.

В состав линии (рис.52) входят размоточное устройство 1, компактная, экономичная, экологически чистая установка 2 бескислотного удаления окалины с поверхности катанки, включающая окалиноломатель и узел абразивно-порошковой очистки (АПО) катанки, установку нанесения подсмазочного покрытия в потоке и волочильный стан 3.

Существенными достоинствами АПО-технологии являются ее экологическая чистота и принципиальная техническая простота: она не требует изготовления и использования специального инструмента типа иглофрез, резцов, абразивных кругов и пр. Катанка протягивается через рабочую камеру, в которую непрерывно подается абразивный порошок, уплотняемый специальным механизмом до необходимого давления. Острыми гранями своих частиц порошок счищает окалину с поверхности катанки, и под действием сил трения выносится из рабочей камеры вместе с движущейся катанкой. После отделения окалины от абразивных частиц порошок вновь подается к механизму нагнетания в рабочую камеру, и, таким образом, используется многократно.

Оборудование АПО, в том числе воздушная система циркуляции порошка, является неэнергоемким и неметаллоемким, успешно встраивается в линии действующих волочильных станов, несложно в управлении, не требует дополнительного обслуживающего персонала и позволяет полностью исключить процесс травления катанки, дорогостоящий и загрязняющий окружающую среду.

Для подготовки поверхности катанки, очищенной от окалины механическим способом, к волочению, разработан и применен «сухой» способ нанесения подсмазочного покрытия, пригодный для осуществления в потоке. Это позволяет кардинально улучшить режим волочения: устойчиво вести процесс с относительным обжатием свыше 40%, а также повысить качество поверхности проволоки.

Основные преимущества линии, реализующей совмещенную технологию:

компактность;

экологическая чистота (для удаления окалины с катанки, вместо травления, используется приоритетная отечественная технология механической очистки);

минимальная энергоемкость;

высокое качество поверхности проволоки;

минимальный износ волочильного инструмента (фильер из твердого сплава), обеспечиваемый принципиально новой технологией нанесения подсмазочного покрытия на поверхность катанки перед волочением;

минимальные расходы при эксплуатации, простота обслуживания.

Существуют и постоянно разрабатываются новые совмещенные технологические процессы и в других областях обработки металлов давлением.