- •Лекция №1 Технологический процесс. Термины, свойства, графическое представление.

- •Отличительные особенности понятия «технологический процесс»

- •Графическое представление технологического процесса

- •Лекция №2 Интеллектуальная собственность в технологических процессах

- •Лекция №3 Технологические процессы обработки металлов давлением Прокатка.

- •Общая технологическая схема производства в прокатных цехах

- •Производство полупродукта

- •Горячая прокатка тонких листов

- •Прокатка сортовых профилей.

- •Производство труб

- •Контрольные вопросы к лекции 3

- •Лекция №4 Волочение

- •Технологические операции при волочении

- •1 Блок волок, 2-пруток, 3-цепь главного привода, 4-тянущая тележка с захватами для прутков, 5-редуктор главного привода, 6-электродвигатель.

- •Лекция №5 Прессование

- •Лекция № 6 ковка

- •Специализированные способы объемной штамповки

- •Обрезные операции

- •Лекция №7 Холодная (листовая) штамповка

- •Отрезка

- •Вырубка и пробивка

- •Вытяжка

- •Дополнительные операции листовой штамповки

- •Специальные (упрощенные) способы обработки листового материала

- •Оборудование для штамповки листа

- •Лекция №8 Давильные работы

- •Высокоскоростные методы штамповки.

- •Раскатка.

- •Контрольные вопросы к лекции №8

- •Лекция 9

- •Контрольные вопросы к лекции 9

- •Лекция №10 Критерии выбора способа омд для получения конкретного изделия

- •Технико-экономические показатели процессов обработки металлов давлением

- •Экологические проблемы технологических процессов омд

- •Техника безопасности и охрана окружающей среды при обработке металлов давлением

- •Контрольные вопросы к лекции №10

- •Лекция №11 Альтернативные способы получения изделий

- •Литейное производство

- •Контрольные вопросы к лекции №11

- •Лекция №12 Сварочное производство

- •Обработка металлов резанием (механическая обработка деталей машин)

- •Лекция №13 Технологическая наследственность

- •Основы формирования качества металлопродукции.

- •Диаграмма Парето

- •Причинно-следственная диаграмма (диаграмма Ишикавы)

- •Документация для нормативного обеспечения технологического процесса

- •Контрольные вопросы к лекции 13

Диаграмма Парето

Причин изменений качества изделий бесчисленно много, но очень важно понимать, что воздействие отдельных факторов различно. Разделим эти причины на две группы: первую группу составляют небольшое число причин, которые существенно влияют на качество, вторую - большое число причин, мало влияющих на качество.

Такой подход используется при построении диаграммы Парето. Очевидно, что в первую очередь нужно научиться управлять первой группой причин.

Диаграмма Парето строится в прямоугольной системе координат (рис.64). По оси абсцисс откладывают равные отрезки, соответствующие выявленным на настоящий момент причинам дефектоообразования, а по оси ординат – величину их вклада в общую дефектность продукции (в измеряемых величинах, например, штуках, тоннах или относительных: в процентах). Причины откладываются в порядке убывания. В результате диаграмма имеет вид в виде столбчатого графика, высота столбиков которого уменьшается слева направо. Для показа накопленного влияния причин последовательно суммируют высоту всех столбиков и получают ломанную (кумулятивную) кривую (кривую Парето). Диаграмма Парето в наглядной форме позволяет выявить те причины, от которых в первую очередь зависит решение проблемы и на устранение которых прежде всего следует направлять усилия.

По существу, диаграмма Парето – простой графический метод, позволяющий произвести ранжирование всех потенциальных источников изменчивости в соответствии с их вкладом в общую изменчивость процесса.

В условиях производства диаграмма Паретто может быть использована например, для анализа причин брака, поскольку она позволяет в удобной форме представить уровень брака. В качестве примера на рисунке 64 приведена диаграмма Парето по видам причин брака продукции прокатного цеха.

При построении диаграммы Парето обязательным столбиком (одной из причин возникновения брака) должен быть столбик с названием прочие, то есть те причины, которым на данном этапе анализа еще не выявлены или недостаточно изучены. При этом важно, чтобы вклад группы ²прочие причины² был незначительным. В противном случае необходимо собрать дополнительный статистический материал по каждой причине появления брака и уточнить ранжирование причин брака

АВС - анализ - это разделение области диаграммы Парето на три части. Первая часть (А) содержит небольшое число признаков, дающих большое число дефектов (в нашем примере на рисунке - деформации и царапины). Третья часть (С) содержит несколько малозначительных признаков (разрывы и прочие на рисунке). Вторая часть (В) - промежуточная группа признаков, которые при небольшой изменчивости процесса могут перейти в группы А или С.

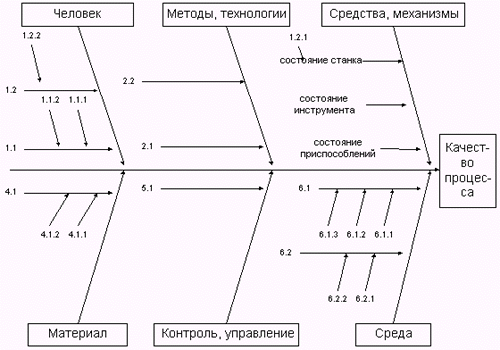

Причинно-следственная диаграмма (диаграмма Ишикавы)

Результат технологического процесса зависит от многочисленных факторов, между которыми существуют отношения типа «причина-результат». Эти отношения могут быть проиллюстрированы причинно-следственной диаграммой или диаграммой «причина-результат»

Эта диаграмма была включена в японский стандарт (JIS) на терминологию в области контроля качества и определяется в нем следующим образом: диаграмма «причина-результат» — схема, показывающая отношение между показателями качества и воздействующими на него факторами.

Рис. 64

В настоящее время эта диаграмма введена в стандарт ИСО 9004 и используется во всем мире применительно к показателю качества продукции, процессов и услуг.

Построение диаграммы «причина-результат» с целью определения причин несоответствий ведут в следующей последовательности:

Определяется показатель качества, значение которого требуется улучшить, он фиксируется на чистом листе справа. Слева направо проводится прямую линию (хребет);

Определяются главные причины, влияющие на выбранный показатель качества, они соединяются с хребтом;

Определяются вторичные причины, влияющие на главные причины, они располагаются примыкающими к главным причинам;

Фиксируются причины третичного порядка, влияющие на вторичные и их располагают в виде «мелких костей»;

Определяются факторы по их значимости и отмечаются особо важные, оказывающие предположительно наибольшее влияние на выбранный показатель качества;

При этом причины дефектообразования должны касаться конкретного показателя качества и рассматриваемого технологического процесса. Пример диаграммы «причина-результат» представлен на рисунке 65.

Рис. 65.

Пример диаграммы «причина следствие»

Наиболее эффективно применение диаграммы «причина-результат» в сочетании с диаграммой Парето. При этом, применительно к задаче квалиметрического анализа, для компоненты "человек" необходимо определить факторы, связанные с удобством и безопасностью выполнения операций; для компоненты "машина" - взаимоотношения элементов конструкции анализируемого изделия между собой, связанные с выполнением данной операции; для компоненты "метод" - факторы, связанные с производительностью и точностью выполняемой операции; для компоненты "материал" - факторы, связанные с изменением свойств материала изделия в процессе выполнения данной операции; для компоненты "контроль" - факторы, связанные с достоверным распознаванием ошибки процесса выполнения операции; для компоненты "среда" - факторы, связанные с воздействием среды на изделие и изделия на среду.

Составление таких диаграмм, в определенном смысле является искусством, требующим богатого профессионального опыта, глубокого понимания производственных и организационных процессов. Очень важно выявить максимальное число причин, имеющих отношение к анализируемому показателю качества. Полезно при этом привлекать также людей, не имеющих непосредственного отношения к исследуемому технологическому процессу, даже специалистов нетехнических специальностей, т.к. именно у них может оказаться неожиданный подход к выявлению и анализу причин, которые могут не заметить лица, привычные к данной рабочей обстановке.

Обобщая сказанное можно определить следующую последовательность действий для улучшения качества технологического процесса:

Шаг 1 Оценка ситуации, предварительный анализ параметров, причин их отклонения от установленных норм (построение кривых нормального распределения)

Шаг 2 Выбор наиболее важных причин, от которых зависит решение задачи (построение диаграммы Парето).

Шаг 3 Выявление причин возникновения проблемы (построение диаграммы «причина-результат»).

Шаг 4 Разработка мер корректирующего воздействия. Их применение в технологическом процессе.

Шаг 5 Подтверждение полученных результатов (построение новых диаграмм и сравнение их с ранее построенными).