- •Лекция №1 Технологический процесс. Термины, свойства, графическое представление.

- •Отличительные особенности понятия «технологический процесс»

- •Графическое представление технологического процесса

- •Лекция №2 Интеллектуальная собственность в технологических процессах

- •Лекция №3 Технологические процессы обработки металлов давлением Прокатка.

- •Общая технологическая схема производства в прокатных цехах

- •Производство полупродукта

- •Горячая прокатка тонких листов

- •Прокатка сортовых профилей.

- •Производство труб

- •Контрольные вопросы к лекции 3

- •Лекция №4 Волочение

- •Технологические операции при волочении

- •1 Блок волок, 2-пруток, 3-цепь главного привода, 4-тянущая тележка с захватами для прутков, 5-редуктор главного привода, 6-электродвигатель.

- •Лекция №5 Прессование

- •Лекция № 6 ковка

- •Специализированные способы объемной штамповки

- •Обрезные операции

- •Лекция №7 Холодная (листовая) штамповка

- •Отрезка

- •Вырубка и пробивка

- •Вытяжка

- •Дополнительные операции листовой штамповки

- •Специальные (упрощенные) способы обработки листового материала

- •Оборудование для штамповки листа

- •Лекция №8 Давильные работы

- •Высокоскоростные методы штамповки.

- •Раскатка.

- •Контрольные вопросы к лекции №8

- •Лекция 9

- •Контрольные вопросы к лекции 9

- •Лекция №10 Критерии выбора способа омд для получения конкретного изделия

- •Технико-экономические показатели процессов обработки металлов давлением

- •Экологические проблемы технологических процессов омд

- •Техника безопасности и охрана окружающей среды при обработке металлов давлением

- •Контрольные вопросы к лекции №10

- •Лекция №11 Альтернативные способы получения изделий

- •Литейное производство

- •Контрольные вопросы к лекции №11

- •Лекция №12 Сварочное производство

- •Обработка металлов резанием (механическая обработка деталей машин)

- •Лекция №13 Технологическая наследственность

- •Основы формирования качества металлопродукции.

- •Диаграмма Парето

- •Причинно-следственная диаграмма (диаграмма Ишикавы)

- •Документация для нормативного обеспечения технологического процесса

- •Контрольные вопросы к лекции 13

Лекция № 6 ковка

Ковка это процесс обработки металлов давлением, осуществляемый за счет силы свободного удара по заготовке. Различают ковку на молотах и ковку на прессах. Ковка на молотах отличается большей кинетической энергией падающих частей механизма, большими скоростями деформации. Ковка на прессах, из-за особенностей процесса деформации позволяет получать изделия большей точности, более приближенные к конечным деталям. Изделия, получаемые ковкой, называются поковками. Заготовкой для мелких поковок (до 0,5т) является сортовой прокат, разрезаемый на мерные длины на заготовительных участках цехов горячей штамповки. Более тяжелые поковки (до 300т) получают из слитков круглого квадратного и многогранного сечения. Для пустотелых поковок используются специальные пустотелые слитки.

К изделиям получаемых методом ковки относятся: заготовки валов гидрогенераторов, турбин, колонны прессов, пустотелые заготовки сосудов и котлов высокого давления, заготовки вагонных осей, шатунов, коленчатых валов, зубчатых колёс, рычагов, а также другие изделия.

Получение качественных поковок из литой заготовки возможно при определенной деформации, которую оценивают коэффициентом уковки:

![]() ,

,

где S0, S1 - площадь поперечного сечения до и после деформации.

Минимальная величина коэффициента уковки определяется видом материала и для конструкционных марок сталей она лежит в пределах 2,5-4, а для легированных марок сталей 10-12.

Процесс ковки имеет несколько видов: это осадка, вытяжка, прошивка, рубка, гибка, закручивание и другие. Для уменьшения степени неравномерности деформации при ковке уменьшают шероховатость поверхности торцевых поверхностей бойков, смазывают торцы заготовки (техническим воском, графитом, машинным маслом), обеспечивая тем самым лучшее скольжение заготовки по бойкам при деформации.

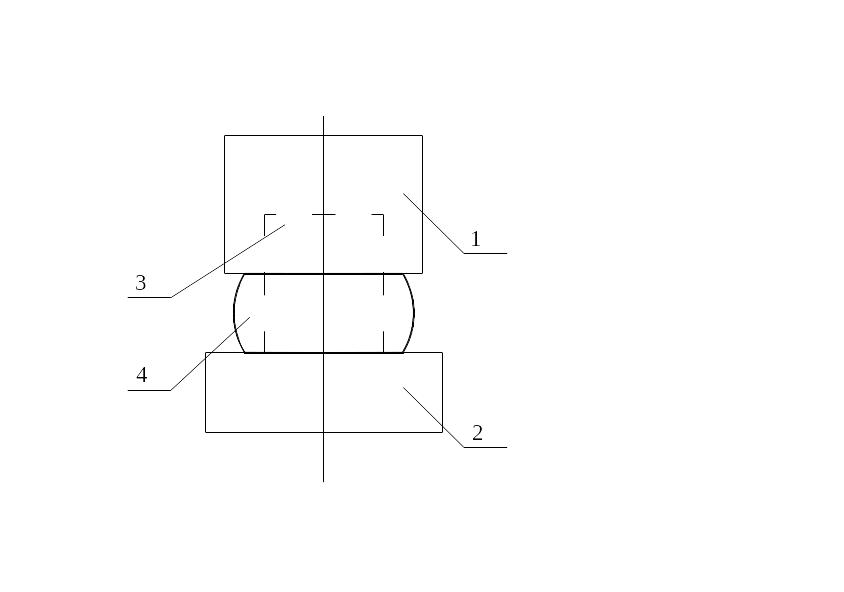

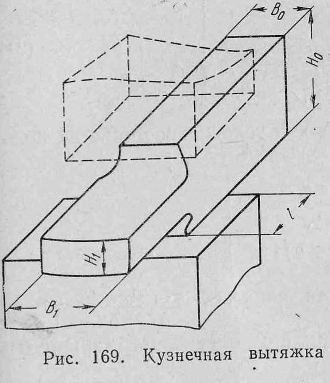

Схема осадки показана на рисунке 22 Схема кузнечной вытяжки показана на рисунке 23.

Рис. 22 Схема осадки

круглого сплошного стержня.

Рис 23 Схема кузнечной вытяжки

Рис. 22 Схема осадки

круглого сплошного стержня.

Рис 23 Схема кузнечной вытяжки

D0, H0, B0 - размеры заготовки, D1, H1, B1 – размеры поковки

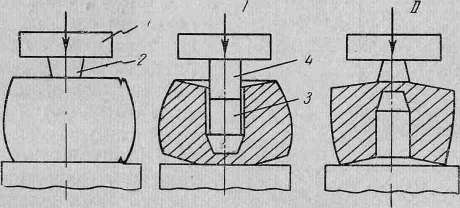

С

Прошивной пуансон хема

прошивки методами ковки показана на

рисунке 24

хема

прошивки методами ковки показана на

рисунке 24

Рис. 24 Схема кузнечной прошивки.

При разработке технологии производства получения поковок методами ковки в первую очередь выполняют чертеж поковки, который отличается от чертежа готовой детали на величину припусков на механическую обработку, меньшим количеством поверхностей и большими радиусами сопряжений поверхностей (т.е. имеет менее сложную форму, сформировать которую можно методом ковки).

Основным видом оборудования для получения поковок являются молота. Однако для некоторых материалов скорость деформации значительно влияет на пластичность материала, что вынуждает выбирать менее скоростное и более энергоемкое оборудование - прессы.

Оборудование для свободной ковки

Молоты относятся к кузнечным машинам ударного действия, обжатие заготовки на них осуществляется за счет кинетической энергии движущихся частей молота (бойка, бабы, штока, поршня).

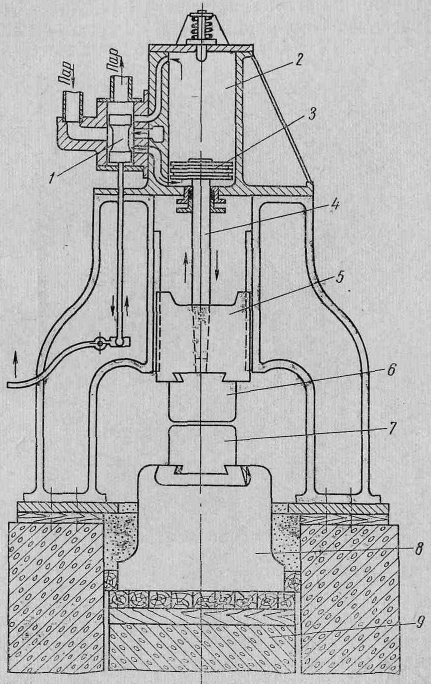

Схема паровоздушного молота для свободной ковки показана на рисунке 25.

Энергия движущихся частей (кинетическая энергия) может быть определена по формуле:

![]()

где m – масса движущихся частей

V – скорость движущихся частей к моменту удара.

Для увеличения энергии Е (мощности удара молота) необходимо увеличивать массу и скорость движущихся частей молота. При этом часть этой энергии расходуется на отскок при ударе о подвижные части.

Рис 25 Устройство паровоздушного арочного молота для свободной ковки.

1 – золотниковое устройство, 2 - воздушный цилиндр, 3 – поршень, 4 – шток, 5 – баба, 6 – верхний (подвижный) боек, 7 – нижний (неподвижный) боек, 8 – шабот, 9 – фундамент.

Рабочий цикл молота состоит из управляемых ударов различной энергии, подъемов, удержания бабы на весу и плавного ее опускания. Молоты приводятся в действие паром или воздухом давлением 7-9 атмосфер. В зависимости от конструкции стоек различают одностоечные, арочные и мостовые молоты. Пар или сжатый воздух подается через золотник 1 в цилиндр 2 под поршень 3 или над ним. Поршень соединен штоком 4 с бабой 5 и верхним бойком 6. Нижний боек 7 укреплен на шаботе 8, установленном на фундаменте 9. Масса падающих частей достигает 16 тонн, а масса обрабатываемых поковок до 3-4 тонн. Более тяжелые поковки изготавливают на гидравлических прессах.

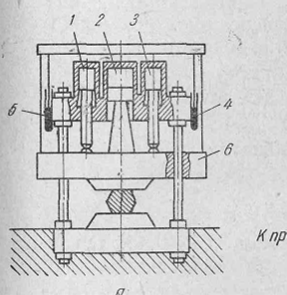

Схема гидравлического пресса для ковки показана на рисунке 26.

Рис. 26 Гидравлический пресс для свободной ковки.

1,2,3 - рабочие цилиндры, 4,5 - цилиндры обратного хода, 6 - подвижная траверса, 7 – обрабатываемая заготовка

Такая ковка называется свободной, при ней обжатие заготовки ведется при помощи универсального инструмента – бойков, закрепленных на прессах или молотах, причем непосредственное воздействие инструмента на боковые поверхности отсутствует.

Кроме свободной ковки существует ковка в штампах или просто штамповка.

В отличие от свободной ковки, при штамповке применяют специализированный инструмент – штамп, имеющий достаточно сложную форму, которая воздействует в том числе и на боковые поверхности металла. Под воздействием давления создаваемого движущимися частями оборудования полости штампов заполняются металлом и формируется поковка нужной формы и размеров.

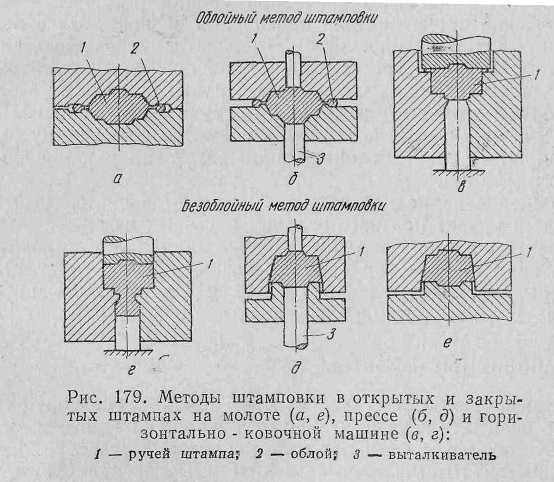

Р

Р азличные

схемы штамповки представлены на рисунках

27 и 28.

азличные

схемы штамповки представлены на рисунках

27 и 28.

а) б)

Рис. 27 Схемы штамповки с облоем.

а) в открытом штампе на молоте, б) в открытом штампе на прессе, в) на горизонтально-ковочных машинах

Рис. 28 Схемы штамповки без облоя

а) в закрытом штампе на прессе, б) в закрытом штампе на молоте.

На обоих рисунках: 1 –ручей штампа; 2 – облой; 3 – выталкиватель.

Штамповка может быть осуществлена в горячем и холодном состоянии. В качестве заготовки для горячей штамповки применяются горячекатаный прокат круглой или квадратной формы. Основными достоинствами штамповки являются высокая производительность процесса, низкая стоимость изделий, относительно высокая точность формы поковок. Как правило, поковки представляют собой заготовки, у которых обрабатывают резаньем только места сопряжения деталей при дальнейшей сборке.

К недостаткам способа относится относительно высокая стоимость инструмента – штампов, что делает рентабельным изготовление поковок только в условиях серийного и массового производства.

В состав технологического процесса штамповки входит следующие технологические операции: резка проката на заготовки, их нагрев, собственно штамповку, обрезку заусенцев, правку поковок, термическую обработку, удаление окалины, холодную калибровку (чеканку) и контроль качества.

Избыток металла, образующийся из-за припусков на длину заготовки, заполняет специально предусмотренный объем и формирует облой. Кроме того, облой способствует более полному заполнению углов, полостей штампа, что необходимо для формирования поковки высокой точности. Облой отрезается на специализированном оборудовании – обрезном прессе при помощи обрезного штампа.

Штамповка деталей сложной формы может быть осуществлена за несколько переходов. Для этого в штампах предусматривают несколько ручьев, в которых заготовка последовательно перемещается при штамповке.

Основными машинами для штамповки являются штамповочные молоты, кривошипные горячештамповочные прессы (КГШП), горизонтально ковочные машины (ГКМ), гидравлические и фрикционные прессы, ротационно-ковочные машины и др.

Штамповочные молоты отличаются от ковочных, прежде всего тем, что должны обеспечивать точное совпадение ручьев штампов. Штамповочные молоты имеют регулируемые направляющие, ножную педаль управления и увеличенное соотношение массы шабота и падающих частей.

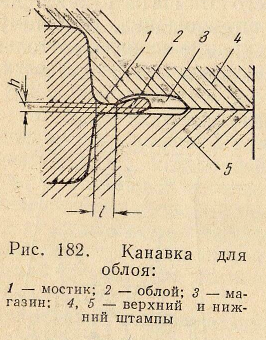

Верхний и нижний штампы крепятся в бабе и в подштамповочной плите соответственно при помощи клиньев. Каждый штамп имеет несколько ручьев различной конструкции и назначения: протяжной, подкатной, пережимной, формовочный, гибочный, отрубной, а также два

(иногда

более) штамповочных ручья. Чистовой

ручей по форме точно соответствует

поковке, его размеры превышают размеры

поковки на величину усадки деформируемого

металла. Вокруг чистового ручья

расположена канавка для облоя см. рисунок

29.

(иногда

более) штамповочных ручья. Чистовой

ручей по форме точно соответствует

поковке, его размеры превышают размеры

поковки на величину усадки деформируемого

металла. Вокруг чистового ручья

расположена канавка для облоя см. рисунок

29.

Рис. 29 Канавка для облоя.

1 – мостик; 2 – облой; 3 – магазин; 4,5 – верхний и нижний штампы.

l, h –геометрические параметры облойного замка

Горячая штамповка на горечештамповочных кривошипных прессах (КГШП) отличается относительно небольшой скоростью деформирования уменьшающейся до нуля в конце штамповки. Деформация при такой штамповке проникает глубже в толщину заготовки, что дает возможность штамповать непластичные сплавы. Обжатие в ручье осуществляется за один ход ползуна, крайние положения ползуна строго фиксированы. В столе и ползуне пресса имеются механизмы, выталкивающие поковку из ручья при ее застевании. Недостатком штамповки в прессах является плохие условия удаления окалины с заготовки.

В состав оборудования для штамповки кроме пресса входят нагревательная печь и обрезной пресс для обрезки облоя и просечки выдры. Для получения поковок

повышенной точности, с малыми радиусами скруглений и исключения дефекта «штампованная окалина» применяют многоручьевую штамповку

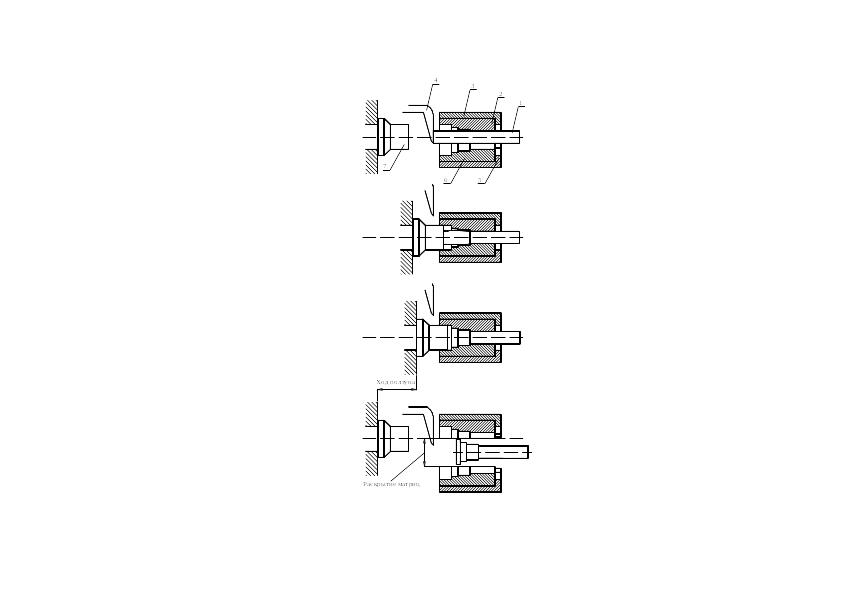

Штамповка на горизонтально ковочных машинах (ГКМ) используется в основном для получения сортамента ограниченной формы. Это, прежде всего, осесимметричные поковки с головками, утолщениями, сквозными и глухими отверстиями, фланцами. Основным достоинством такой штамповки является высокая производительность, возможность штамповки без облоя и штамповочных уклонов, высокая степень механизации и автоматизации процесса.

ГКМ представляют собой кривошипные прессы с двумя ползунами — главным и разъемным, зажимным. Основной разъем штампов проходит между пуансоном главного ползуна и составной матрицей, которая состоит из неподвижной части и зажимного пуансона. Наличие взаимноперпендикулярных разъемов позволяет получать поковки сложной формы.

Штамповка на ГКМ производится за один или несколько переходов в отдельных ручьях (рис. 30). Пруток (1) с нагретым передним концом укладывают (рис. 30, а) в неподвижную матрицу (2), закрепленную в щеке (3). Переднее положение прутка фиксирует упор (4). При включении кривошипного механизма начинают двигаться: подвижная щека (5) с матрицей (6) и пуансон (7). Матрицы зажимают пруток, а упор (4) автоматически отходит в сторону. Пуансон (7) сначала производит высадку переднего конца прутка (рис. 30, б), затем заполняет металлом (рис. 30, в) формирующую полость штампов. Далее (рис. 30, г) начинается обратный ход пуансона (7); матрицы (2, 6) разжимаются, заготовка удаляется или передается в следующий ручей ГКМ.

Кроме высадки на ГКМ, применяют закрытую прошивку, выдавливание сплошных и пустотелых стержней, гибку, отрезку прутка и т. п.

Заготовкой для штамповки на ГКМ является прокат повышенной точности или калиброванный металл.

а)

б)

в)

г)

Рис. 30 Схема процесса штамповки на горизонтально-ковочных машинах

1 – заготовка (пруток); 2 – неподвижная матрица; 3 – щека; 4 – упор; 5, 6 – подвижная щека и матрица; 7 - пуансон