- •Лекция №1 Технологический процесс. Термины, свойства, графическое представление.

- •Отличительные особенности понятия «технологический процесс»

- •Графическое представление технологического процесса

- •Лекция №2 Интеллектуальная собственность в технологических процессах

- •Лекция №3 Технологические процессы обработки металлов давлением Прокатка.

- •Общая технологическая схема производства в прокатных цехах

- •Производство полупродукта

- •Горячая прокатка тонких листов

- •Прокатка сортовых профилей.

- •Производство труб

- •Контрольные вопросы к лекции 3

- •Лекция №4 Волочение

- •Технологические операции при волочении

- •1 Блок волок, 2-пруток, 3-цепь главного привода, 4-тянущая тележка с захватами для прутков, 5-редуктор главного привода, 6-электродвигатель.

- •Лекция №5 Прессование

- •Лекция № 6 ковка

- •Специализированные способы объемной штамповки

- •Обрезные операции

- •Лекция №7 Холодная (листовая) штамповка

- •Отрезка

- •Вырубка и пробивка

- •Вытяжка

- •Дополнительные операции листовой штамповки

- •Специальные (упрощенные) способы обработки листового материала

- •Оборудование для штамповки листа

- •Лекция №8 Давильные работы

- •Высокоскоростные методы штамповки.

- •Раскатка.

- •Контрольные вопросы к лекции №8

- •Лекция 9

- •Контрольные вопросы к лекции 9

- •Лекция №10 Критерии выбора способа омд для получения конкретного изделия

- •Технико-экономические показатели процессов обработки металлов давлением

- •Экологические проблемы технологических процессов омд

- •Техника безопасности и охрана окружающей среды при обработке металлов давлением

- •Контрольные вопросы к лекции №10

- •Лекция №11 Альтернативные способы получения изделий

- •Литейное производство

- •Контрольные вопросы к лекции №11

- •Лекция №12 Сварочное производство

- •Обработка металлов резанием (механическая обработка деталей машин)

- •Лекция №13 Технологическая наследственность

- •Основы формирования качества металлопродукции.

- •Диаграмма Парето

- •Причинно-следственная диаграмма (диаграмма Ишикавы)

- •Документация для нормативного обеспечения технологического процесса

- •Контрольные вопросы к лекции 13

Производство труб

Металлические трубы изготовляют прокаткой, сваркой, прессованием или комбинацией этих процессов. Рассмотрим наиболее распространенные способы получения бесшовных труб.

Бесшовные трубы производят в две стадии:

а) изготовление из круглой заготовки или слитка толстостенной гильзы на стане или прессе (прошивка);

б) раскатка гильзы в трубу заданного диаметра и толщины стенки на автоматическом стане, стане пилигримовой прокатки, на непрерывном стане или на трехвалковом стане.

Этот способ широко применяется для цветных сплавов, а также для сталей.

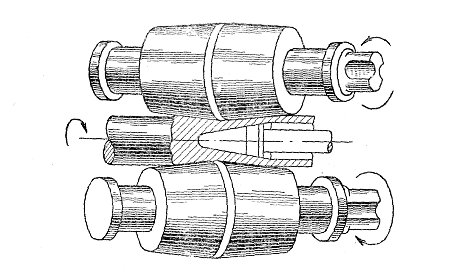

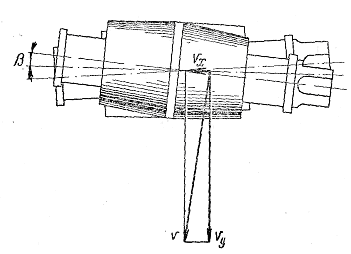

Прошивка на прокатных станах производится после нагрева заготовок в печи: методической или с вращающимся кольцевым подом. Имеется несколько типов прошивных станов; наиболее распространенным является стан с бочкообразными валками. Отклонение осей валков на угол β (рис. 11) от оси заготовки создает составляющую окружной скорости валка vy, которая вращает заготовку, и составляющую vx, продвигающую заготовку в осевом направлении. Этот вид прокатки часто называют поперечно-винтовой прокаткой.

Рис. 11 Схема прошивки трубной заготовки

Для облегчения образования внутренней полости на пути движения металла устанавливают оправку на длинном стержне, опирающемся задним концом на опорный подшипник. При своем движении заготовка надвигается на оправку и последняя прошивает ее, поэтому прокатный стан и называют прошивным. Для удержания заготовки в клети устанавливают боковые ролики или линейки.

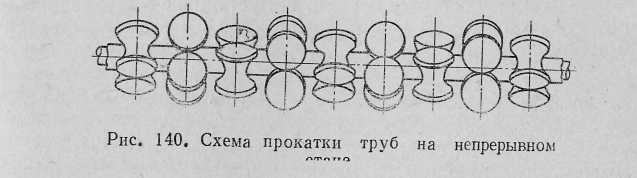

Наиболее эффективным методом изготовления труб является получение толстостенной заготовки (гильзы) на прошивном стане и дальнейшая прокатка ее на нескольких непрерывных станах (рис. 12). Эти станы состоят из нескольких клетей, расположенных друг за другом, причем труба обжимается в калибрах и направление обжатия в соседних клетях меняется на 90°. Регулируя с помощью электродвигателей и специального дифференциального редуктора скорости прокатки по клетям, можно вести прокатку с натяжением, что позволяет увеличить вытяжку за проход и при необходимости утонять стенку трубы. Например, на непрерывном агрегате 30—102 изготовляют трубы из углеродистой и легированной стали диаметром от 30 до 102 мм и с толщиной стенки 1,75—8 мм из заготовки диаметром 140 мм. В состав агрегата входят секционные печи скоростного нагрева заготовки, прошивной стан с валками диаметром 800 мм, непрерывный 7—9-клетевой стан для прокатки трубы на длинной оправке, устройство для извлечения оправки, индукционная печь для подогрева черновой трубы перед дальнейшей прокаткой, 11-клетевой непрерывный стан, в котором труба прокатывается без оправки с натяжением (если надо изменить толщину стенки) или без него (толщина стенки не меняется) и 19-клетевой непрерывный стан для прокатки с натяжением до (0,8—0,9) σт с целью значительного уменьшения диаметра и толщины стенки трубы. После прокатки трубы разрезаются пилами и отделываются на поточных автоматизированных линиях.

Рис. 12

Схема прокатки труб на непрерывном стане

Существуют и другие схемы получения бесшовных труб.