- •Лекция №1 Технологический процесс. Термины, свойства, графическое представление.

- •Отличительные особенности понятия «технологический процесс»

- •Графическое представление технологического процесса

- •Лекция №2 Интеллектуальная собственность в технологических процессах

- •Лекция №3 Технологические процессы обработки металлов давлением Прокатка.

- •Общая технологическая схема производства в прокатных цехах

- •Производство полупродукта

- •Горячая прокатка тонких листов

- •Прокатка сортовых профилей.

- •Производство труб

- •Контрольные вопросы к лекции 3

- •Лекция №4 Волочение

- •Технологические операции при волочении

- •1 Блок волок, 2-пруток, 3-цепь главного привода, 4-тянущая тележка с захватами для прутков, 5-редуктор главного привода, 6-электродвигатель.

- •Лекция №5 Прессование

- •Лекция № 6 ковка

- •Специализированные способы объемной штамповки

- •Обрезные операции

- •Лекция №7 Холодная (листовая) штамповка

- •Отрезка

- •Вырубка и пробивка

- •Вытяжка

- •Дополнительные операции листовой штамповки

- •Специальные (упрощенные) способы обработки листового материала

- •Оборудование для штамповки листа

- •Лекция №8 Давильные работы

- •Высокоскоростные методы штамповки.

- •Раскатка.

- •Контрольные вопросы к лекции №8

- •Лекция 9

- •Контрольные вопросы к лекции 9

- •Лекция №10 Критерии выбора способа омд для получения конкретного изделия

- •Технико-экономические показатели процессов обработки металлов давлением

- •Экологические проблемы технологических процессов омд

- •Техника безопасности и охрана окружающей среды при обработке металлов давлением

- •Контрольные вопросы к лекции №10

- •Лекция №11 Альтернативные способы получения изделий

- •Литейное производство

- •Контрольные вопросы к лекции №11

- •Лекция №12 Сварочное производство

- •Обработка металлов резанием (механическая обработка деталей машин)

- •Лекция №13 Технологическая наследственность

- •Основы формирования качества металлопродукции.

- •Диаграмма Парето

- •Причинно-следственная диаграмма (диаграмма Ишикавы)

- •Документация для нормативного обеспечения технологического процесса

- •Контрольные вопросы к лекции 13

Прокатка сортовых профилей.

В зависимости от размеров сортовые профили разделяют на несколько групп: крупный, средний, мелкий сорт и проволока (катанка). Современные прокатные станы специализированы на производстве одной из групп профилей, что позволяет достигать высокой производительности и обеспечивать требуемое стандартами качество. Это обстоятельство в большинстве случаев определяет размеры станов, их конструкцию и расположение оборудования. Различают крупносортные, среднесортные, мелкосортные и проволочные станы. Кроме того, имеются станы специального назначения — рельсобалочные, штрипсовые, полосовые и т.п..

Для нагрева заготовок на сортовых станах применяют методические печи. В последние годы используют установки для индукционного и электроконтактного нагрева, ускоряющие нагрев и улучшающие качество проката.

Большинство сортовых станов механизировано и имеет примерно одинаковый технологический цикл: нагрев, прокатка, охлаждение, резка на мерные длины, маркировка и уборка.

Например, крупносортный станы прокатывают круглые и квадратные профили 80—300 мм, балки и швеллеры № 12—24. Диаметр валков крупносортных станов 500—600 мм.

Крупносортные станы (например, стан 500) производят круглые профили диаметром 45—125 мм, квадратные 50—100 мм. Стали всех марок прокатывают на стане по одной калибровке валков, однако каждая группа марок стали имеет свой температурный режим. После прокатки металл режется на дисковых пилах, охлаждается и поступает на адъюстаж для контроля, зачистки, упаковки и отгрузки потребителям. Некоторые марки сталей подвергают термообработке для улучшения механических свойств.

Среднесортные профили (квадрат и круг 30-80мм, балки и швеллеры №10-№5 и т.д. производят на станах непрерывных, с последовательным расположением клетей и диаметром валков 300-500мм.

Мелкосортовые профили (катанка 5,5-6мм) производят на станах с диаметром валков 250-350мм. Большинство мелкосортового проката производится на непрерывных станах, имеющих независимое регулирование скорости прокатки по клетям. Скорость прокатки достигает 30 м/с и более. Прокатка в черновых и предчистовых клетях осуществляется в несколько ниток а прокатка в чистовых клетях осуществляется в одну нитку. После прокатки полоса поступает на моталки для сматывания в бунты с последующим охлаждением на крюковом конвейере, либо на холодильник, а затем на ножницы холодной резки.

Для прокатки рельсов и крупных балок используют специализированные станы. На этих станах изготовляют также шпунты, зетовые профили, крупные уголки и ряд других крупных профилей.

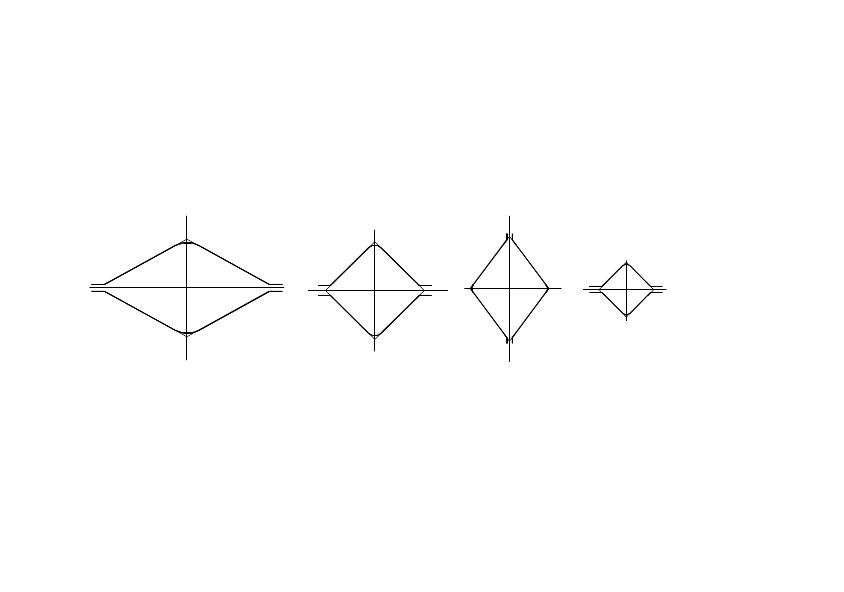

Прокатка сортовых профилей из заготовки производится за несколько пропусков через валки, в которых для придания необходимой формы прокатываемому металлу вытачивают специальные вырезы, называемые ручьями. Ручьи, выточенные в верхнем и нижнем валках, и расположенные на одной вертикальной оси, образуют калибр, форму которого в каждом пропуске и принимает прокатываемая полоса (рис. 7). Система последовательно расположенных калибров, обеспечивающая в процессе прокатки получение требуемого профиля из заданной заготовки, называется калибровкой профиля. В понятие калибровки входят также методы расчета калибров и формоизменения металла.

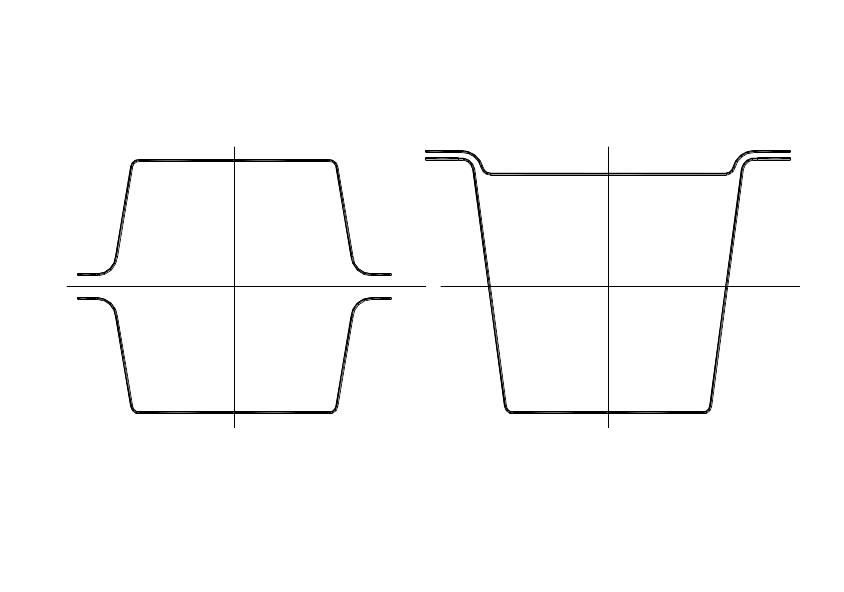

Рис. 7 Калибр и сечение прокатываемой в нем полосы

Разработка калибровки валков связана с решением комплекса задач: получением заданного профиля за минимальное число пропусков, обеспечением требуемого качества поверхности, созданием условий для механизации процесса прокатки и т.п. Эти задачи решаются применительно к особенностям каждого прокатного стана и прокатываемых на нем профилей.

В момент прокатки все детали рабочей клети упруго деформируются. Соответственно в момент захвата полосы рабочий зазор между валками увеличивается («пружина» клети). «Пружина» клети зависит от конструкции и размеров элементов рабочей клети и учитывается при расчете зазора между валками. Для того чтобы после выхода полосы из калибра валки не соприкасались, величина расчетного зазора должна быть заведомо больше «пружины» клети. Практически, величина зазора приблизительно отвечает соотношению S = 0.01 D + 1 мм, где D —диаметр валков.

Место, где контур калибра пересекается с линией зазора, называется разъемом калибра. Если разъем находится на боковых гранях калибра, то такой калибр называется открытым (рис. 8, а). Калибр, у которого разъем находится на нижней или верхней грани ручья, а зазор — вне контура, называется закрытым (рис. 8, б).

Линия, на которой соприкасаются калибры, называется линией прокатки. Линия, относительно которой моменты сил, приложенных к профилю со стороны верхнего и нижнего валков, равны, называется нейтральной. В простых калибрах нейтральная линия совпадает с осью симметрии. В калибрах сложной конфигурации положение нейтральной линии меняется и может, например, совмещаться с центром тяжести сечения профиля.

б) а)

Рис. 8 Открытый (а) и закрытый (б) калибры

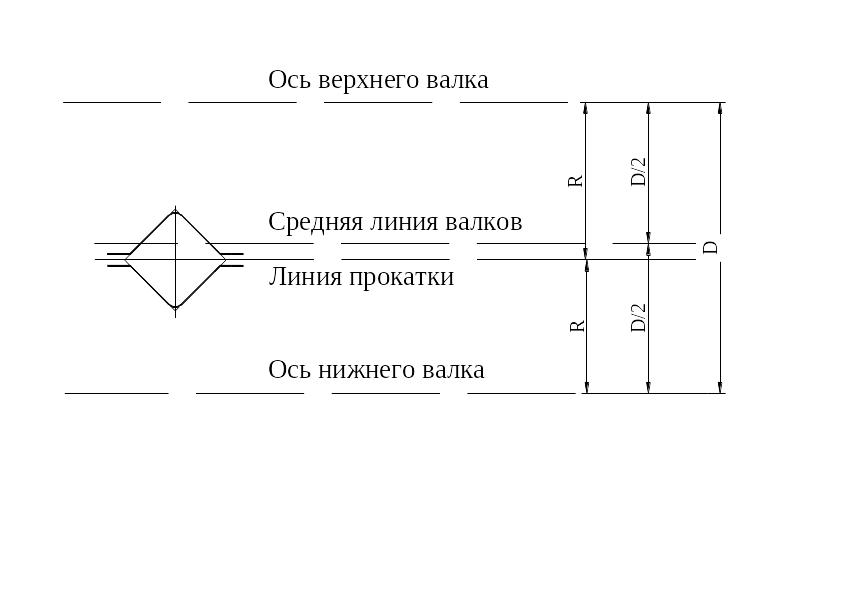

Калибры располагаются в валках таким образом, чтобы нейтральная линия совпадала с линией прокатки. При этом, как правило, линия прокатки не совпадает со средней линией, делящей расстояние между осями валков пополам (рис. 9), так как диаметры верхнего и нижнего валков неравны.

Рис. 9 Положение линии прокатки в случае применения верхнего давления

При одинаковом числе оборотов валков различие диаметров создает различие в линейной скорости выхода верхней и нижней частей прокатываемой полосы. Полоса изгибается в сторону валка с меньшим диаметром. Такие условия специально создают, чтобы предотвратить случайный изгиб полосы, возникновение которого возможно по ряду причин (неравномерный нагрев, неравномерная выработка верхнего и нижнего ручья, неправильная установка вводной арматуры и т. д.) и может вызвать оков валка и др. Обычно диаметр верхнего валка (рис. 9) больше полоса получает изгиб вниз, а на ее пути устанавливают выводную проводку. На обжимных станах (блюмингах и слябингах) из-за опасности повреждения рольгангов предусматривают нижнее давление (то есть диаметр нижнего валка делают больше).

Во многих случаях необходимо точно знать скорость выхода полосы из валков, которая определяется катающим диаметром, по которому происходит соприкосновение металла с валками. Калибры в процессе эксплуатации изнашиваются и постепенно теряют первоначальную форму. Поэтому калибры периодически перетачивают; при этом уменьшается диаметр валка, а глубина и ширина ручья восстанавливаются за счет наклона боковых стенок калибра.

Калибры в зависимости от назначения подразделяются на следующие основные группы:

1) обжимные или вытяжные калибры, предназначенные для уменьшения площади сечения;

2) черновые или подготовительные калибры, в которых наряду с уменьшением площади сечения производится приближение к заданной конфигурации профиля;

3) чистовые калибры, предназначенные для придания прокатываемой полосе окончательной формы; чистовым калибрам предшествуют предчистовые.

Практика сортовой прокатки выработала определенные сочетания калибров различной конфигурации, исходя из требований одновременного оптимального обеспечения ряда заданных условий: увеличения вытяжки, уменьшения износа валков, лучшего отделения окалины, улучшения устойчивости полосы в калибре и т. д. Такие сочетания калибров называются системами калибров.

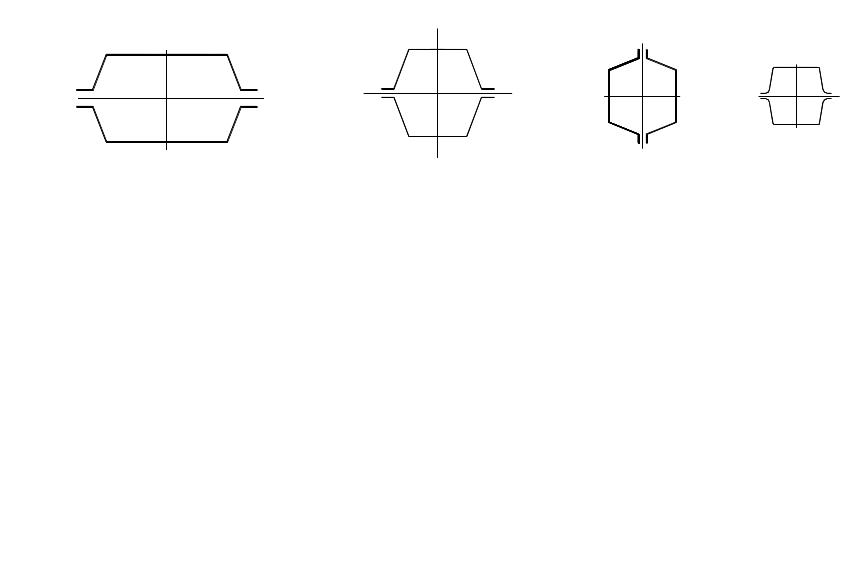

Система ящичных калибров (рис. 10 а) применяется для первоначальной обработки крупных и средних сечений на обжимных и заготовочных станах. Хорошее отделение окалины, возможность производить несколько пропусков в одном калибре, неглубокий врез в валки (минимальное ослабление прочности валков) предопределили широкое распространение этой системы. Однако невозможность получения значительных вытяжек (λ > 1,15) и геометрически правильных квадратных и прямоугольных сечений из- за большого выпуска (10—20%) ограничили применение системы только для крупных размеров (выше 80—100 мм). Прокатка в данной системе ведется с поворотом (кантовкой) раската на 90°.

а

б

Рис.10 Системы ящичных калибров (а), ромб-квадрат

Система ромб — квадрат. Величина вытяжки зависит от степени бокового обжатия полосы в калибре, т. е. от ограничения свободного уширения полосы. В этом смысле прокатка в системе ромб — квадрат (рис. 10 б) более производительна (возможные вытяжки λ = 1,20 ÷ 1,45), чем в системе ящичных калибров. Помимо этого, в системе возможно получение геометрических правильных квадратов (система используется для получения чистовых квадратов); достигается примерно равномерная деформация по ширине полосы; обеспечивается хорошая устойчивость прокатываемой полосы в калибре. Все это обусловило широкое распространение системы ромб — квадрат в калибровках станов всех типов от мелкосортных до заготовочных.

К недостаткам системы следует отнести глубокий врез ручья, ослабляющий сечения валков. Углы квадратного и ромбического сечения образуются в одних и тех же местах раската, что приводит к значительному местному понижению температуры и как следствие — образованию трещин. Это ограничивает применение данной системы при прокатке легированных сталей.

Существуют и другие системы калибровок.