- •Лекция №1 Технологический процесс. Термины, свойства, графическое представление.

- •Отличительные особенности понятия «технологический процесс»

- •Графическое представление технологического процесса

- •Лекция №2 Интеллектуальная собственность в технологических процессах

- •Лекция №3 Технологические процессы обработки металлов давлением Прокатка.

- •Общая технологическая схема производства в прокатных цехах

- •Производство полупродукта

- •Горячая прокатка тонких листов

- •Прокатка сортовых профилей.

- •Производство труб

- •Контрольные вопросы к лекции 3

- •Лекция №4 Волочение

- •Технологические операции при волочении

- •1 Блок волок, 2-пруток, 3-цепь главного привода, 4-тянущая тележка с захватами для прутков, 5-редуктор главного привода, 6-электродвигатель.

- •Лекция №5 Прессование

- •Лекция № 6 ковка

- •Специализированные способы объемной штамповки

- •Обрезные операции

- •Лекция №7 Холодная (листовая) штамповка

- •Отрезка

- •Вырубка и пробивка

- •Вытяжка

- •Дополнительные операции листовой штамповки

- •Специальные (упрощенные) способы обработки листового материала

- •Оборудование для штамповки листа

- •Лекция №8 Давильные работы

- •Высокоскоростные методы штамповки.

- •Раскатка.

- •Контрольные вопросы к лекции №8

- •Лекция 9

- •Контрольные вопросы к лекции 9

- •Лекция №10 Критерии выбора способа омд для получения конкретного изделия

- •Технико-экономические показатели процессов обработки металлов давлением

- •Экологические проблемы технологических процессов омд

- •Техника безопасности и охрана окружающей среды при обработке металлов давлением

- •Контрольные вопросы к лекции №10

- •Лекция №11 Альтернативные способы получения изделий

- •Литейное производство

- •Контрольные вопросы к лекции №11

- •Лекция №12 Сварочное производство

- •Обработка металлов резанием (механическая обработка деталей машин)

- •Лекция №13 Технологическая наследственность

- •Основы формирования качества металлопродукции.

- •Диаграмма Парето

- •Причинно-следственная диаграмма (диаграмма Ишикавы)

- •Документация для нормативного обеспечения технологического процесса

- •Контрольные вопросы к лекции 13

Отрезка

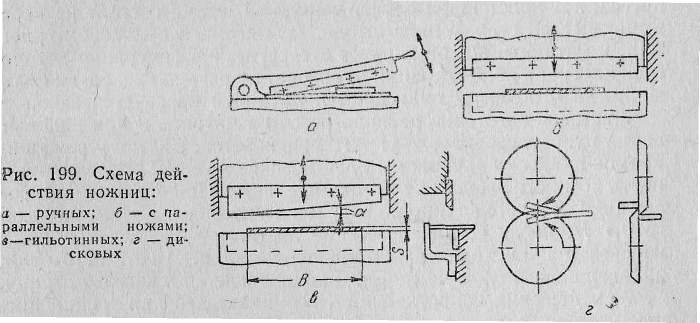

Операция отрезки является наиболее простой и состоит в отделении части заготовки по незамкнутому контуру. Эта операции относятся к заготовительным. Резка может производиться (рис.33) на ручных ножницах, кривошипных прессах с параллельными или наклонными ножами и гильотинных ножницах. Гильотинные ножницы производят рез последовательно по ширине листа, в результате чего усилие реза не зависит от ширины этого листа, которая ограничивается только габаритами оборудования.

г

в

а

б

Рис 33 Схема действия ножниц

а) ручных; б) с параллельными ножами; в) гильотинных; г) дисковых.

Усилие реза на гильотинных ножницах определяется по формуле:

![]() ,

,

где

![]() -

величина предела прочности на срез,

которая принимается равной 0,8-0,9 предела

прочности на растяжение

-

величина предела прочности на срез,

которая принимается равной 0,8-0,9 предела

прочности на растяжение

S – толщина листа,

α – угол наклона ножей.

Угол наклона верхнего ножа не должен превышать 15° в противном случае полоса будет выталкиваться из под ножей.

Большое распространение для непрерывной рулонной резки рулонного листового металла получили дисковые ножницы. Процесс резки осуществляется двумя вращающимися дисками. Диаметр дисков выбирают в зависимости от толщины листа. По принципу разрезания полосы агрегаты продольной резки подразделяются на три типа: с приводным, тянущим и тянуще-приводным резом. На агрегатах с приводным резом резка осуществляется приводными дисковыми ножами без участия моталки, на которую наматывают полученные ленты. На агрегате с тянущим резом разрезаемый материал протаскивается через неприводные дисковые ножи моталкой. Агрегаты с тянуще-приводным резом работают по принципу сочетания работы агрегатов с приводным и тянущим резами. При резке на таких ножницах длина отрезаемой полосы не ограничивается длиной инструмента. Вращение дисковых ножей обеспечивает не только разделение, но и подачу заготовки (для неприводных агрегатов) действием сил трения. Прямолинейность линии отрезки на дисковых ножницах обеспечивается соприкосновением разделяемых частей заготовки с плоскими поверхностями ножа и перекрытием кромок режущих ножей.

Вырубка и пробивка

Отделение от полосовой заготовки изделия по замкнутому контуру называется вырубкой (рис. 34); при этом отделяемая часть предназначена для дальнейшей обработки. Если дальнейшей обработке подвергается оставшаяся часть листа, то такая операция называется пробивкой. Операции вырубки и пробивки выполняются, в отличие от резки, не на ножницах, а в штампах на механических или гидравлических прессах. В простейшем случае вырубной штамп состоит из перемещающегося сверху вниз пуансона, и матрицы. Матрица имеет отверстие, конфигурация которого аналогична конфигурации пуансона, но размер несколько больший, так что между пуансоном и матрицей образуется зазор t.

Рис.34 Схема вырубки и выдра.

Листовая заготовка располагается на матрице и при надавливании пуансоном вначале упруго прогибается, а затем у режущих кромок пуансона начинается пластическое течение, продолжительность которого зависит от величины зазора. При больших зазорах t ≥ 0,25S, глубина проникновения пуансона в металл доходит до 0,7 S, после чего напряжения достигают предела прочности на срез и происходит разъединение металла. Часть заготовки, находящаяся под пуансоном, продавливается сквозь матрицу. Для уменьшения сопротивления, возникающего при трении кромок изделия о стенки отверстия матрицы, последнее несколько расширяется книзу. Понятно, что при вырубке и пробивке зазор играет важную роль, поскольку его величина влияет на качество среза по периметру детали. Зазор устанавливается за счет изменения сечения пуансона, путем его расчета и переустановки. Сечение матрицы точно соответствует сечению отверстия в изделии.

Усилие Р, необходимое для вырубки и пробивки, определяют по формуле:

![]()

где П – периметр отверстия в изделии, k≈1.3 – коэффициент учитывающий отклонения процесса от схемы чистого среза, а также притупление кромок пуансона и матрицы.

Операции вырубки используются для получения массовой продукции, при этом большое значение имеет правильный раскрой металла.

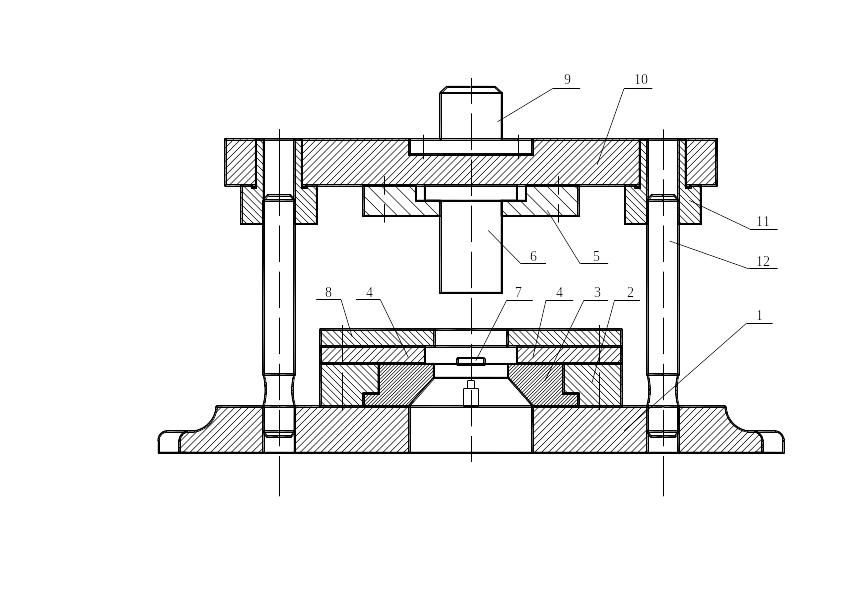

Для вырубки и пробивки используются штампы различных конструкций. Наиболее простой штамп представлен на рисунке 35.

Рис. 35 Штамп для последовательной пробивки отверстия в полосе.

Конструкция штампа кроме пуансона и матрицы, предусматривает наличие деталей для крепления отдельных частей штампа и фиксации положения заготовки относительно пуансона и матрицы, устройства для удаления отходов и съема деталей.

В штампах, простого действия пуансон (6) крепится к верхней плите (10) с помощью пуансонодержателя (5). Хвостовик (9) соединяется непосредственно с ползуном пресса. Матрица (3) крепится к нижней плите (1) матрицедержателем (2). Нижняя плита устанавливается на столе пресса. Для нормальной работы пресса важно достижение параллельности направляющих колонок (12). Сменные бронзовые втулки (11) предотвращают заедания хода штампа и облегчают соосную установку пуансона и матрицы.

Полосовая заготовка поступает в штамп сбоку по матрице и фиксируется в горизонтальном направлении планками (4). После выполнения операции вырубки съемник (8) снимает полосу с пуансона, после чего полоса приподнимается и подается вперед. При этом перемычка минует упор (7). Затем полоса опускается и продолжает поступательное движение до упора, после чего следует очередной ход пуансона.

Штампы, особенно большие, часто конструируют разъемными, состоящими из отдельных секций, что упрощает их изготовление и ремонт. В этом случае съемные матрицы и пуансоны после затупления кромок легко заменяются.

Многооперационные штампы за один ход ползуна пресса выполняют несколько операций последовательно (штампы последовательного действия) или одновременно (совмещенного действия).

ГИБКА

Гибка — операция, изменяющая кривизну заготовки почти без изменения ее линейных размеров (рис. 36, а). В процессе гибки пластическая деформация сосредоточивается на узком участке, контактирующем с пуансоном, в то время как участки, образующие полки детали, деформируются упруго. В зоне пластических деформаций наружные слои растягиваются, а внутренние (обращенные к пуансону) сжимаются. Деформация центрального слоя по толщине равна нулю, этот слой называется нейтральным. Из сказанного следует, что размеры заготовки для детали, получаемой гибкой, можно определять по условию равенства длин заготовки и детали по средней линии. Деформация растяжения наружного слоя и сжатия внутреннего увеличивается с уменьшением радиуса скругления рабочего торца пуансона. Деформация растяжения наружного слоя не беспредельна, и при определенной ее величине может начаться разрушение заготовки с образованием трещин, идущих от наружной поверхности в толщу заготовки. Это обстоятельство ограничивает минимальные радиусы rmin, исключающие разрушение заготовки. В зависимости от пластичности материала заготовки rmin=(0,1...2) S.

Рис.36 Схема процесса гибки (а) и изделия получаемые с ее помощью (б).

1 – нейтральный слой; 2 – пуансон; 3 – матрица.

Минимальный радиус rmin зависит от анизотропии свойств металла, в частности от направления прокатки листа, а также наличия и величины заусенцев, оставшихся после вырубки. Линию изгиба желательно располагать так, чтобы растяжение при гибке происходило в направлении волокон макроструктуры и чтобы заусенцы, образующиеся при вырубке, были минимальными и по возможности располагались в зоне сжатия, а не в зоне растяжения.

При снятии внешних сил, вызывающих изгиб заготовки, растянутые слои стремятся сжаться, а сжатые слои – удлиниться (эффект «упругого последействия»). Благодаря этому при разгрузке изменяются углы между полками заготовки (пружинение при гибке). Угол между полками при разгрузке изменяется в зависимости от механических свойств (отношения предела текучести к модулю упругости), от отношения r/S, угла α и увеличивается с увеличением этих параметров.

Углы пружинения уменьшаются при гибке с подчеканкой (когда полки заготовки с определенной силой сжимаются между соответствующими плоскостями пуансона и матрицы), а также при приложении сжимающих или растягивающих сил, действующих вдоль оси заготовки. В последнем случае можно устранить зону растяжения или сжатия в очаге пластических деформаций. В этом случае при разгрузке все слои заготовки будут или растягиваться, или сжиматься, что и уменьшит угловые пружинения.

При гибке в штампах можно одновременно изменять кривизну на нескольких участках по длине заготовки, оставляя другие участки прямолинейными. На рис. 3.74, б показаны примеры деталей, полученных гибкой. Детали, изогнутые в нескольких плоскостях, обычно изготовляют последовательным деформированием заготовки в нескольких штампах. В этих случаях гибке может подвергаться пространственная заготовка, полученная на предыдущих переходах.

При гибке пространственных (неплоских, профильных) заготовок минимальный радиус изгиба определяется не только возможностью разрушения заготовок, но и образованием складок в отдельных участках изгибаемой заготовки (эффект «потеря устойчивости»).