- •Лекция №1 Технологический процесс. Термины, свойства, графическое представление.

- •Отличительные особенности понятия «технологический процесс»

- •Графическое представление технологического процесса

- •Лекция №2 Интеллектуальная собственность в технологических процессах

- •Лекция №3 Технологические процессы обработки металлов давлением Прокатка.

- •Общая технологическая схема производства в прокатных цехах

- •Производство полупродукта

- •Горячая прокатка тонких листов

- •Прокатка сортовых профилей.

- •Производство труб

- •Контрольные вопросы к лекции 3

- •Лекция №4 Волочение

- •Технологические операции при волочении

- •1 Блок волок, 2-пруток, 3-цепь главного привода, 4-тянущая тележка с захватами для прутков, 5-редуктор главного привода, 6-электродвигатель.

- •Лекция №5 Прессование

- •Лекция № 6 ковка

- •Специализированные способы объемной штамповки

- •Обрезные операции

- •Лекция №7 Холодная (листовая) штамповка

- •Отрезка

- •Вырубка и пробивка

- •Вытяжка

- •Дополнительные операции листовой штамповки

- •Специальные (упрощенные) способы обработки листового материала

- •Оборудование для штамповки листа

- •Лекция №8 Давильные работы

- •Высокоскоростные методы штамповки.

- •Раскатка.

- •Контрольные вопросы к лекции №8

- •Лекция 9

- •Контрольные вопросы к лекции 9

- •Лекция №10 Критерии выбора способа омд для получения конкретного изделия

- •Технико-экономические показатели процессов обработки металлов давлением

- •Экологические проблемы технологических процессов омд

- •Техника безопасности и охрана окружающей среды при обработке металлов давлением

- •Контрольные вопросы к лекции №10

- •Лекция №11 Альтернативные способы получения изделий

- •Литейное производство

- •Контрольные вопросы к лекции №11

- •Лекция №12 Сварочное производство

- •Обработка металлов резанием (механическая обработка деталей машин)

- •Лекция №13 Технологическая наследственность

- •Основы формирования качества металлопродукции.

- •Диаграмма Парето

- •Причинно-следственная диаграмма (диаграмма Ишикавы)

- •Документация для нормативного обеспечения технологического процесса

- •Контрольные вопросы к лекции 13

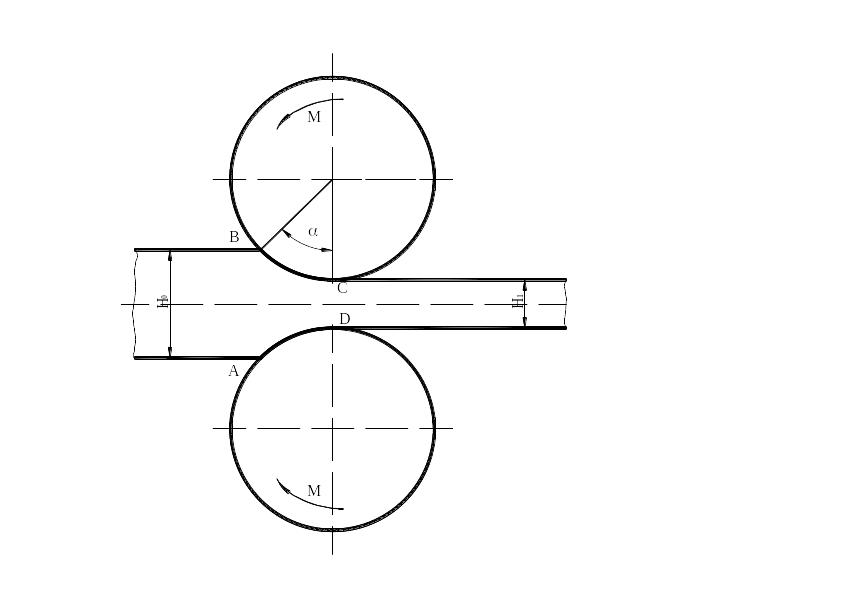

Лекция №3 Технологические процессы обработки металлов давлением Прокатка.

Прокатка – это процесс пластического деформирования длинномерной заготовки обжатием ее в приводных вращающихся валках, заключающийся в уменьшении поперечного сечения полосы, при одновременном увеличении длины. При продольной прокатке деформируется относительно небольшая часть полосы, находящаяся в зеве ABCD валка, которую называют очагом деформации.

Схема процесса

представлена на рисунке 1.

Рис 1

Схема процесса

прокатки

Основными параметрами геометрического очага деформации являются угол α, высота полосы на входе Н0 и высота на выходе Н1. Вращающиеся (приводные) прокатные валки благодаря действию трения втягивают деформируемую полосу в зев АВСД, образованный валками. При этом толщина полосы уменьшается, а длина и ширина (обычно значительно меньше) увеличиваются. Величину Δh= Н0 - Н1 называют абсолютным обжатием за проход.

Усилие прокатки может быть рассчитано по формуле:

![]() ,

,

где рср- среднее удельное давление металла на валки, определяемое уровнем пластических свойств деформируемого материала и схемой напряженно деформированного состояния;

b – ширина полосы;

R – радиус валка.

Общая технологическая схема производства в прокатных цехах

В прокатных цехах производство проката разделено на два этапа. На первом этапе слитки прокатывают в полупродукт — блюмы, слябы, передельную заготовку. На втором переделе полученный полупродукт прокатывают в готовую продукцию — лист, сортовой прокат, трубы и др. Такое разделение сложилось исторически. В последнее время наблюдается тенденция по исключению первого этапа прокатного производства за счет использования вместо полупродукта непрерывно литой заготовки различного поперечного размера.

Разделение прокатного производства на этапы было вызвано двумя причинами. Во-первых, необходимостью организации массового производства проката на заводах с непрерывным металлургическим циклом. При эксплуатации крупных сталеплавильных агрегатов такой цикл может быть обеспечен только разливкой в слитки большого развеса и организацией горячего всада слитков в печи для прокатного нагрева. После прокатки на обжимных станах, работающих часто в сочетании с заготовочными станами, полупродукт разрезался на заготовки, предназначенные для производства готовой продукции.

Во-вторых, разделение прокатки на два передела было вызвано необходимостью производства продукции высокого качества, что обеспечивается промежуточным контролем и более эффективным удалением дефектов на полупродукте по сравнению с удалением этого же дефекта после значительных вытяжек. Для удаления дефектов на заготовке в прокатных цехах имеются специальные отделения (адъюстаж заготовки), в задачу которых входит подготовка заготовки к осмотру, контроль внутренних и внешних дефектов, удаление дефектов поверхности и передача металла на следующий передел.

Использование непрерывно литой заготовки с оптимальным поперечным сечением позволяет полностью исключить первый этап прокатного производства при значительном уменьшении себестоимости готового проката и улучшению его качества.

Готовый прокат подвергается обработке, включающей травление (удаление окалины), контроль, удаление дефектов, правку и т.п.

Удаление слоя окалины необходимо для дальнейшей холодной прокатки листа, а также для обнаружения и удаления поверхностных дефектов. Наиболее распространенный способ удаления окалины — травление в растворах серной и соляной кислоты, в результате его осуществления часть окалины растворяется, а часть — отслаивается и осыпается на дно ванны. Кроме того, травление, в отличие от других способов очистки окалины, выявляет мелкие дефекты, что особенно важно при производстве проката ответственного назначения. В последнее время для очистки окалины разработаны и применяются такие способы удаления окалины как дробеструйная обработка, пескоструйная обработка, абразивная очистка, плазменная очистка и другие.

Удаление дефектов на заготовке и готовом прокате может производиться также обработкой на металлорежущих станках.

а

б

Рис.2 Схема правки проката на роликовой (а) и косовалковой (б) правильных машинах

Готовый прокат подвергают правке в холодном состоянии, так как при остывании возможно коробление профиля. При прокатке толстых листов используется горячая правка. Прокатные изделия правят многократным упругопластическим изгибом в противоположные стороны с помощью роликов (рис. 2 а). Такой способ применяют для правки листов, труб и сортовых профилей. Роликоправильная машина характеризуется шагом z, диаметром d и числом роликов п. У листоправильных машин z= 30 ÷ 400 мм, d = 25370 мм, п = 7÷29. Более массивные ролики применяют для правки толстых листов; с уменьшением толщины листов число роликов листоправильных машин увеличивается. Для уменьшения прогиба рабочие ролики правильных машин подпирают опорными. Круглые прутки и трубы правят в машинах с косорасположенными роликами, бочка которых выполнена по гиперболоидной кривой (рис. 2 б). В такой машине полоса продвигается вперед и одновременно вращается, чем и обеспечивается осесимметричная правка.

Крупные сортовые профили (балки, рельсы, толстостенные грубы) правят методом изгиба на кривошипных прессах. Тонкие листы (менее 0,3 мм) правят на растяжных машинах, доводя напряжение растяжения до предела текучести.

Заключительной стадией прокатного производства является маркировка, упаковка и отгрузка проката потребителям.

На всех стадиях прокатного производства от посадки слитков в колодцы до отгрузки готовой продукции, контролируется правильность выполнения технологических инструкций. Пооперационный контроль предусматривает проверку правильности посадки заготовки в печи, соблюдение установленного для каждой марки стали режима нагрева, соблюдение схем прокатки, норм обрези, правильности ведения технологической документации, а также отбор проб для технологического контроля и т.п.

Для проверки качества прокатываемой продукции производят сдаточный контроль. По установленным нормам от каждой плавки отбирают определенное количество проб для контроля механических свойств, качества макро- и микроструктуры, глубины поверхностного обезуглероживания, наличия волосовин и других дефектов сталеплавильного и прокатного производства. После испытаний в специализированных лабораториях на каждую плавку выписывают документ с результатами сдаточного контроля, удостоверяющий годность продукции к дальнейшему переделу (для заготовки) или соответствие ГОСТу или ТУ (для готовой продукции). Бракованный металл подвергают исправлению на адъюстаже или отгружают для переплава.