- •Лекция №1 Технологический процесс. Термины, свойства, графическое представление.

- •Отличительные особенности понятия «технологический процесс»

- •Графическое представление технологического процесса

- •Лекция №2 Интеллектуальная собственность в технологических процессах

- •Лекция №3 Технологические процессы обработки металлов давлением Прокатка.

- •Общая технологическая схема производства в прокатных цехах

- •Производство полупродукта

- •Горячая прокатка тонких листов

- •Прокатка сортовых профилей.

- •Производство труб

- •Контрольные вопросы к лекции 3

- •Лекция №4 Волочение

- •Технологические операции при волочении

- •1 Блок волок, 2-пруток, 3-цепь главного привода, 4-тянущая тележка с захватами для прутков, 5-редуктор главного привода, 6-электродвигатель.

- •Лекция №5 Прессование

- •Лекция № 6 ковка

- •Специализированные способы объемной штамповки

- •Обрезные операции

- •Лекция №7 Холодная (листовая) штамповка

- •Отрезка

- •Вырубка и пробивка

- •Вытяжка

- •Дополнительные операции листовой штамповки

- •Специальные (упрощенные) способы обработки листового материала

- •Оборудование для штамповки листа

- •Лекция №8 Давильные работы

- •Высокоскоростные методы штамповки.

- •Раскатка.

- •Контрольные вопросы к лекции №8

- •Лекция 9

- •Контрольные вопросы к лекции 9

- •Лекция №10 Критерии выбора способа омд для получения конкретного изделия

- •Технико-экономические показатели процессов обработки металлов давлением

- •Экологические проблемы технологических процессов омд

- •Техника безопасности и охрана окружающей среды при обработке металлов давлением

- •Контрольные вопросы к лекции №10

- •Лекция №11 Альтернативные способы получения изделий

- •Литейное производство

- •Контрольные вопросы к лекции №11

- •Лекция №12 Сварочное производство

- •Обработка металлов резанием (механическая обработка деталей машин)

- •Лекция №13 Технологическая наследственность

- •Основы формирования качества металлопродукции.

- •Диаграмма Парето

- •Причинно-следственная диаграмма (диаграмма Ишикавы)

- •Документация для нормативного обеспечения технологического процесса

- •Контрольные вопросы к лекции 13

1 Блок волок, 2-пруток, 3-цепь главного привода, 4-тянущая тележка с захватами для прутков, 5-редуктор главного привода, 6-электродвигатель.

Д ля

получения специальных видов проволоки,

обработки труднодеформируемых материалов,

увеличения производительности процесса

и.т.п. применяются специальные виды

технологических процессов такие как,

волочение с подогревом, волочение при

низких температурах, волочение с

наложением колебаний, волочение в режиме

гидродинамического трения и другие.

Наиболее распространенным из этих

способов является волочение через

роликовые волоки (неприводные валки).

Схема такого волочения показана на

рисунке 19.

ля

получения специальных видов проволоки,

обработки труднодеформируемых материалов,

увеличения производительности процесса

и.т.п. применяются специальные виды

технологических процессов такие как,

волочение с подогревом, волочение при

низких температурах, волочение с

наложением колебаний, волочение в режиме

гидродинамического трения и другие.

Наиболее распространенным из этих

способов является волочение через

роликовые волоки (неприводные валки).

Схема такого волочения показана на

рисунке 19.

Рис. 19. Схема роликового волочения

Волочение сквозь волоку, представляющую собой вращающиеся ролики, позволяет существенно снизить усилие деформации, заменив трение скольжения на трение качения. Это дает возможность использовать большие обжатия и получать не только круглую проволоку, но и проволоку с поперечным сечением в виде квадрата, прямоугольника, треугольника и т.п.

Лекция №5 Прессование

Прессованием или выдавливанием называют способ продавливания металла из замкнутого объема через отверстие. Усилие внешних сил прикладывается в этом случае к заготовке. Заготовка помещается в замкнутую полость, на внешний торец которой воздействует пуансон, заставляющий металл продавливаться сквозь отверстие инструмента. Готовое изделие при этом принимает форму поперечного сечения этого отверстия.

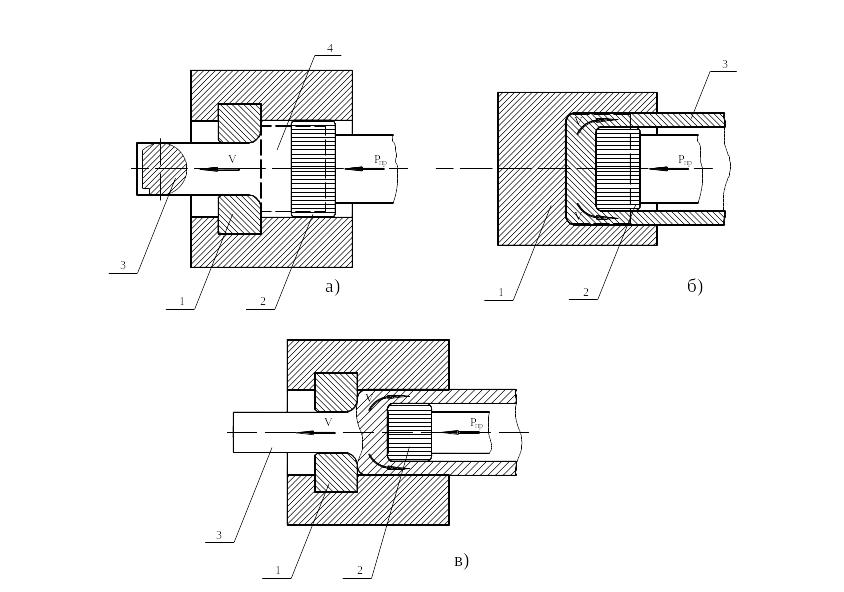

Различают прямое, обратное и комбинированное выдавливание. Если движение металла осуществляется в направлении движения пуансона, то это прямое выдавливание, если эти движения противоположны, то выдавливание обратное. Если металл движется как в прямом направлении, так и в обратном, то это комбинированное выдавливание. С точки зрения воздействия на инструмент – наиболее безопасным является прямое выдавливание, т.к. в этом случае величина относительной скорости взаимного движения пуансона и обрабатываемого металла минимальна. Выбор той или иной схемы определяется прежде всего видом получаемой продукции.

Схемы прямого и обратного прессования сплошных и полых изделий показаны на рисунке 20.

Рис. 20 Схемы процессов прессования

а) прямое, б) обратное, в) комбинированное 1 – матрица, 2 – пуансон, 3 – готовое изделие, 4 – заготовка.

Трение заготовки о стенки контейнера увеличивает усилие прессования и расход энергии, поэтому выдавливание ведут со смазками. При холодном прессовании в качестве смазки используется смесь графита с машинным маслом. При горячем прессовании, где условия работы матрицы усугубляются наличием окалины и воздействием высоких температур, применяется графит и жидкое стекло.

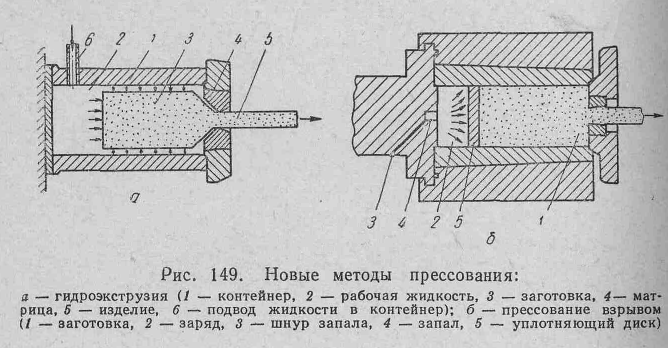

Разновидностями

процесса прессования является прессование

жидкостью высокого давления (рис.21 а),

при этом пуансон воздействует не

непосредственно на заготовку, а на

рабочую жидкость ее окружающую. В этом

случае в металле создается напряженное

состояние всестороннего сжатия,

благоприятно влияющее на процесс

деформирования.

Разновидностями

процесса прессования является прессование

жидкостью высокого давления (рис.21 а),

при этом пуансон воздействует не

непосредственно на заготовку, а на

рабочую жидкость ее окружающую. В этом

случае в металле создается напряженное

состояние всестороннего сжатия,

благоприятно влияющее на процесс

деформирования.

Рис.21 Схемы прессования:

а) гидроэкструзией, 1 – контейнер, 2 – рабочая жидкость, 3- заготовка, 4– матрица, 5– готовое изделие, 6-подвод жидкости

б) взрывом, 1- заготовка, 2 – заряд, 3 – шнур запала, 4 – запал, 5 – уплотняющий диск.

Используется также способы прессования взрывом (рис.21 б). В этом способе деформирующее воздействие создает не пуансон, а взрывная волна от запала. Основным достоинством такого способа является высокая скорость деформирования и отсутствие необходимости использования мощного и дорогостоящего оборудования.

Отличительной особенностью процесса прессования является относительная простота способа и возможность получения достаточно сложного, с высокими качественными показателями изделия за один проход. В качестве оборудования используются механические и (чаще) гидравлические, вертикальные и горизонтальные прессы. В состав которых, кроме собственно пресса, входят насосы высокого давления, резервуары для рабочей жидкости, аккумуляторы и компрессоры, механизмы управления и автоматики, нагревательные печи, , холодильники и т.д.

Давление на пуансоне, необходимое для прессования круглого сплошного профиля диаметром d1 и длиной l1 из заготовки d0 и длиной l0, может быть определено по формуле [1]:

где σs – среднее по очагу сопротивление деформации; μ - фактор трения, определяемый законом Зибеля;

α - угол наклона образующей рабочего конуса матрицы; λ - вытяжка.

Заготовкой при прессовании является горячекатаный прокат круглой и квадратной формы, различного размера. Заготовка режется на мерные длины на дисковых пилах, гильотинных ножницах и другом подобном оборудовании. Дисковые пилы обеспечивают необходимую точность длины заготовки и ровный передний торец, необходимый для равномерного течения металла через матрицу.

Заготовка перед прессованием помещается в специальный контейнер, покрытый смазкой, где она предварительно подпрессовывается для заполнения всего полого объема контейнера, и, только после этого, осуществляется процесс формоизменения. Процесс прессования заканчивается когда пуансон не доходит до матрицы несколько миллиметров. После чего пуансон отводится, в контейнер загружается новая заготовка, которая при подпрессовке продавливает конец предыдущей заготовки.

В технологический процесс кроме собственно прессования входят операции термообработки профиля, резки его на мерные длины, правки профиля после прессования, зачистки поверхности заготовки от дефектов (очень часто для этого применяют обточку на токарных станках), травление заготовки для выявления мелких дефектов и последующего их удаления и другие.

В настоящее время прессованию подвергают цветные металлы и сплавы, а также, при наличии мощного оборудования, углеродистые, легированные, нержавеющие стали жаропрочные сплавы, тугоплавкие металлы и другие материалы. Для увеличения срока службы инструмента применяют бандажированные контейнеры и матрицы из твердого сплава.

Контрольные вопросы к лекции 5

Приведите схему прямого прессования.

Приведите схему обратного прессования.

Приведите схему комбинированного прессования.

Приведите схему прессования гидроэкструзией.

Приведите схему прессования взрывом.

Перечислите основные технологические операции при горячем прессовании и расставьте их в технологической последовательности.

Назовите основной сортамент продукции, получаемой методом прессования.