- •Лекция №1 Технологический процесс. Термины, свойства, графическое представление.

- •Отличительные особенности понятия «технологический процесс»

- •Графическое представление технологического процесса

- •Лекция №2 Интеллектуальная собственность в технологических процессах

- •Лекция №3 Технологические процессы обработки металлов давлением Прокатка.

- •Общая технологическая схема производства в прокатных цехах

- •Производство полупродукта

- •Горячая прокатка тонких листов

- •Прокатка сортовых профилей.

- •Производство труб

- •Контрольные вопросы к лекции 3

- •Лекция №4 Волочение

- •Технологические операции при волочении

- •1 Блок волок, 2-пруток, 3-цепь главного привода, 4-тянущая тележка с захватами для прутков, 5-редуктор главного привода, 6-электродвигатель.

- •Лекция №5 Прессование

- •Лекция № 6 ковка

- •Специализированные способы объемной штамповки

- •Обрезные операции

- •Лекция №7 Холодная (листовая) штамповка

- •Отрезка

- •Вырубка и пробивка

- •Вытяжка

- •Дополнительные операции листовой штамповки

- •Специальные (упрощенные) способы обработки листового материала

- •Оборудование для штамповки листа

- •Лекция №8 Давильные работы

- •Высокоскоростные методы штамповки.

- •Раскатка.

- •Контрольные вопросы к лекции №8

- •Лекция 9

- •Контрольные вопросы к лекции 9

- •Лекция №10 Критерии выбора способа омд для получения конкретного изделия

- •Технико-экономические показатели процессов обработки металлов давлением

- •Экологические проблемы технологических процессов омд

- •Техника безопасности и охрана окружающей среды при обработке металлов давлением

- •Контрольные вопросы к лекции №10

- •Лекция №11 Альтернативные способы получения изделий

- •Литейное производство

- •Контрольные вопросы к лекции №11

- •Лекция №12 Сварочное производство

- •Обработка металлов резанием (механическая обработка деталей машин)

- •Лекция №13 Технологическая наследственность

- •Основы формирования качества металлопродукции.

- •Диаграмма Парето

- •Причинно-следственная диаграмма (диаграмма Ишикавы)

- •Документация для нормативного обеспечения технологического процесса

- •Контрольные вопросы к лекции 13

Технологические операции при волочении

Перед волочением заготовка имеет на своей поверхности окалину, которая препятствует процессу волочения и должна быть удалена. Кроме того, для надежного захвата смазки перед волочением, на поверхность заготовки наносятся специальные вещества – смазконосители, обладающие высокой адгезией к поверхности металла и притягивающие смазку. Тем самым обеспечивается улучшенный захват смазки, что необходимо для надежного разъединения обрабатываемого металла и материала инструмента.

Термическая обработка (отжиг, нормализация, закалка, патентирование) снимает наклеп и обеспечивает получение оптимальной структуры. Для средне и высокоуглеродистых сталей применяют специальный вид термообработки – патентирование, который состоит в нагреве металла выше критической точки АС3 и охлаждение проволоки в расплаве натриевой соли или свинца до 450—500 °С. При этом получается сорбитная структура с равномерным распределением цементита, способствующая устойчивости процесса волочения и получению проволоки с оптимальным сочетанием прочностных и пластических свойств.

Для снятия наклепа термическая обработка повторяется после деформации на 70—85% для сталей и до 99% у цветных металлов.

Окалину после термической обработки удаляют механическим, химическим, электрохимическим способами, а также их комбинацией. Механическая очистка состоит в периодическом изгибании катанки между роликами, обработке дробью, песком другими абразивными материалами.

При удалении прочной окалины такой способ малоэффективен. В этом случае применяют химический способ - травление. Стальную заготовку обрабатывают в серной или соляной кислоте, или в смеси кислот; медь и латунь — в серной кислоте, никель и его сплавы — в смеси серной кислоты и хромпика. Для интенсификации процесса травления используется способы электрохимического травления.

После травления заготовка промывается и на ее поверхность путем желтения, омеднения, фосфатирования, известкования или бурирования наносится подсмазочный слой. При желтении на заготовку наносится тонкий слой гидрата окиси железа Fе(ОН)3, который также как и известь играет роль наполнителя для смазки. Фосфатирование состоит в нанесении пленки фосфатов марганца, железа или свинца которая существенно снижает трение в волоке и, кроме того, улучает условия высадки, что важно при получении проволоки для изготовления крепежных изделий. Известкование в растворе нейтрализует остатки кислот и образует на поверхности пленку наполнителя для смазки. Для волочения с большими обжатиями и давлениями рекомендуется омеднение заготовки в растворе медного купороса. После нанесения покрытия заготовка сушится в камере при 300—350 °С.

Волочение проводится на машинах, называемых волочильными станами. В зависимости от конструктивных особенностей и назначения волочильные станы делятся на две группы: станы намоткой проволоки на барабан и станы с прямолинейным циклическим движением металла. Первая группа станов применяется в основном для получения мелких видов проволоки и характеризуется непрерывностью процесса. Схема такого стана представлена на рисунке 16.

Станы с намоткой проволоки на барабан подразделяются на станы однократные, имеющие одну волоку и один тянущий барабан, и многократные имеющие 2-25 и более волок и барабанов. В настоящее время основными станами волочильного производства, обеспечивающим высокую производительность процесса волочения, являются многократные волочильные станы различных типов.

Рис.16

Схема однократного волочильного стана

1-разматывающее устройство, 2-волокодержатель с волоокой,3- тянущий барабан, 4-редуктор с пультом управления, 5-электродвигатель, 6-кран-балка для съёма готовых мотков проволоки.

На стане многократного волочения (рис.17) получают проволоку диаметром менее 4 мм. Пройдя очередную волоку, проволока наматывается на вращающийся тянущий блок, сматываясь с которого поступает в следующую волоку, сквозь которую ее протягивает последующий барабан и так далее.

Последний (чистовой) барабан осуществляет либо прием на себя готовой проволоки, либо обеспечивает подачу ее в намоточное устройство. Заправка проволоки на многократные станы затруднена большим количеством волок и барабанов, поэтому волочение на таких станах осуществляют непрерывным методом - конец предыдущего бунта сваривают с началом последующего.

Рис.17

Схема многократного волочильного стана

1, 2-устройство для поддержания равенства секундных объемов (поводковое устройство), 3-направляющий ролик

Скорости на всех барабанах волочильного стана настраивают предварительным подбором зубчатых колес исходя из принципа равенства секундных объемов металла проходящего через каждую волоку. Чем больше номер барабана, тем выше скорость его вращения. Необходимо постоянно поддерживать равенство секундных объемов металла, которое нарушается из-за постоянного износа волок и невозможности абсолютно точного их изготовления. Для компенсации этих двух факторов в машинах различных типов существуют различные устройства и приспособления. Принято различать три типа волочильных машин многократного волочения: машины магазинного типа, машины со скольжением, машины с автоматическим регулированием скорости.

Скорости волочения находятся в следующих пределах: 10- 1000 м/мин - и определяются множеством факторов, таких как вид смазки, конструктивные особенности и материал волоки, качество проведенных подготовительных операций и т.п.

Распределение обжатий по проходам определяет маршрут волочения, который характеризует последовательность изменения диаметров волок. При этом закон распределения вытяжек по проходам может быть различным: равномерные вытяжки по проходам, последовательно уменьшающиеся вытяжки, параболический закон распределения вытяжек и др.

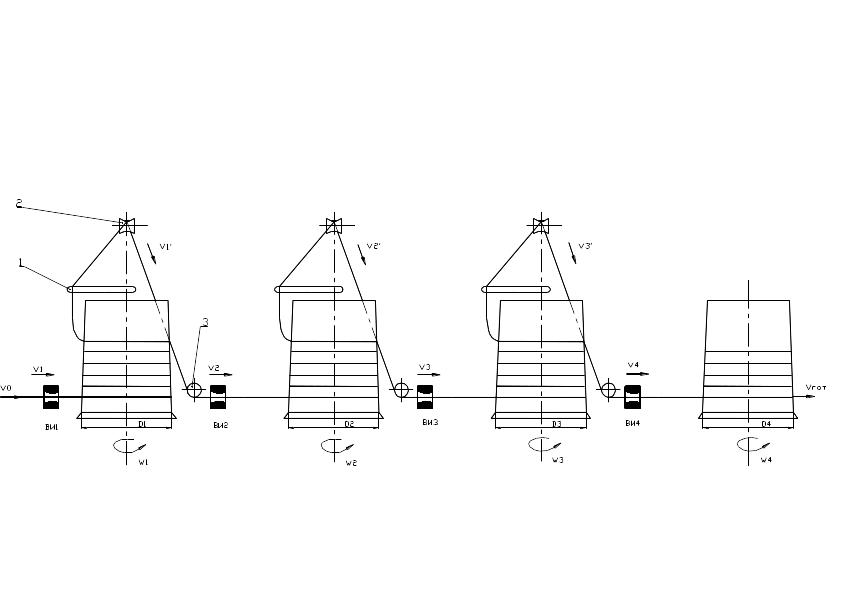

На цепных станах (рис. 18) подвергают волочению и калибруют прутки большого поперечного сечения. После выхода из волоки заготовка остается прямолинейной. При этом процесс волочения характеризуется цикличностью. Процесс волочения следует после захвата прутка клещами, далее происходит сброс прутка и обратное движение тележки и цикл повторяется. Тянущее усилие, развиваемое тележкой достигает 1,5 Мн, при этом одновременно может протягиваться до 8 прутков.

Рис.18. Схема волочения на станах с прямолинейным движением металла