- •«Национальный исследовательский

- •Томский политехнический Университет»

- •Е.В. Михеева, н.П. Пикула, а.П. Асташкина

- •Коллоидная химия

- •Оглавление

- •Глава 1 дисперсные системы

- •1.1. Общая характеристика дисперсных систем

- •1.1.1. Признаки объектов коллоидной химии

- •1.1.2. Специфические особенности высокодисперсных систем

- •1.2. Классификации дисперсных систем

- •1.2.1. Классификация по размерам частиц дисперсной фазы

- •1.2.2. Классификация по агрегатному состоянию дисперсной фазы и дисперсионной среды

- •1.2.3. Классификация по силе межфазного взаимодействия дисперсной фазы и дисперсионной среды

- •1.2.4. Классификация по подвижности частиц дф (по структуре)

- •1.2.5. Классификация по фазовой различимости

- •1.2.6. Классификация по топографическому признаку (по форме частиц)

- •1.3. Методы получения дисперсных систем

- •1.3.1. Диспергационные методы

- •1.3.2. Конденсационные методы

- •1.3.2.1. Физические конденсационные методы

- •1.3.2.2. Химические конденсационные методы

- •2. Реакции обмена

- •3. Реакции окисления

- •1.3.3. Метод пептизации

- •1.4. Методы очистки дисперсных систем

- •Вопросыи задания для самоконтроля

- •Глава 2 термодинамика поверхностных явлений

- •2.1. Классификация поверхностных явлений

- •2.2. Свободная поверхностная энергия и поверхностное натяжение

- •2.2.1. Физический смысл поверхностного натяжения

- •2.2.2. Термодинамическое определение поверхностного натяжения

- •2.2.3. Единицы измерения поверхностного натяжения

- •2.3. Влияние различных факторов на величину поверхностного натяжения

- •2.3.1. Влияние химической природы вещества

- •2.3.2. Влияние температуры

- •2.3.3. Влияние природы граничащих фаз

- •2.3.4. Влияние природы и концентрации растворенного вещества

- •2.4. Межмолекулярные и межфазные взаимодействия

- •2.4.1. Когезия

- •2.4.2. Адгезия

- •2.4.3. Растекание одной жидкости по поверхности другой

- •2.4.4. Смачивание

- •2.4.4.1. Анализ уравнения Юнга

- •2.4.4.2. Флотация

- •2.5. Особенности искривленной поверхности раздела фаз

- •2.5.1. Уравнение Лапласа

- •2.5.2. Капиллярное давление. Течение жидкости в капиллярах

- •2.6. Методы определения поверхностного натяжения

- •2.6.1. Метод наибольшего давления пузырька газа (метод Ребиндера)

- •2.6.2. Сталагмометрический метод (метод счета капель)

- •2.6.3. Метод капиллярного поднятия жидкости

- •2.7. Влияние кривизны поверхности на давление насыщенного пара

- •2.7.1. Уравнения Томсона (Кельвина)

- •2.7.2. Капиллярная конденсация

- •2.7.3. Изотермическая перегонка

- •Вопросыи задания для самоконтроля

- •Глава 3 адсорбция

- •3.1. Основные понятия и определения

- •3.1.1. Количественные способы выражения величины адсорбции

- •3.1.2. Классификации адсорбции

- •1. Классификация по природе границы раздела

- •2. Классификация по типу взаимодействия адсорбата и адсорбента

- •3.1.3. Основные экспериментальные зависимости адсорбции

- •3.2.Адсорбция на границе твердое тело – газ

- •3.2.1. Теория мономолекулярной адсорбции Лэнгмюра

- •3.2.2. Эмпирическое уравнение адсорбции Фрейндлиха

- •3.2.3. Теория полимолекулярной адсорбции Поляни

- •3.2.4. Дальнейшие представления о многослойной адсорбции. Теория бэт

- •3.2.5. Адсорбция на пористых адсорбентах

- •3.2.6.Адсорбенты и их характеристики

- •3.3.Адсорбция на границе жидкость – газ

- •3.3.1. Фундаментальное уравнение адсорбции Гиббса

- •3.3.2. Свойства поверхностно-активных (пав) и поверхностно-инактивных (пив) веществ

- •3.3.3. Строение адсорбционного слоя на границе раствор–газ

- •3.3.4. Уравнение Шишковского

- •3.3.5. Поверхностная активность. Правило Дюкло – Траубе

- •3.3.6. Расчет гиббсовской адсорбции из изотермы поверхностного натяжения методом графического дифференцирования

- •3.3.7.Применение уравнения изотермы Лэнгмюра к адсорбции на границе жидкость–газ. Расчет молекулярных характеристик исследуемого пав

- •3.3.8. Мицеллообразование в растворах коллоидных пав

- •3.3.9. Классификации пав

- •3.3.10. Солюбилизация

- •3.3.11. Практическое значение пав

- •3.3.12. Проблемы биоразлагаемости промышленных пав

- •3.4.Адсорбция на границе твердое тело – раствор

- •3.4.1. Молекулярная адсорбция

- •3.4.2. Ионная адсорбция

- •3.4.3. Ионообменная адсорбция. Ионный обмен

- •Вопросыи задания для самоконтроля

- •Глава 4 электрические свойства дисперсных систем

- •4.1. Электрокинетические явления

- •4.1.1. Механизм образования двойного электрического слоя

- •1. Неравенство электрохимических потенциалов ионов в кристаллической решетке твердого тела и ионов в растворе

- •Адсорбционный механизм образования дэс

- •Механизм поверхностной диссоциации

- •2. Специфическая адсорбции ионов на поверхности твердой фазы

- •3. Ориентированная адсорбция поверхностно-активных веществ

- •4.2. Теории строения двойного электрического слоя

- •4.2.1. Экспериментальные факты, послужившие основой для создания теорий строения дэс

- •4.2.2. Теория строения дэс Гельмгольца – Перрена

- •4.2.3. Теория строения дэс Гуи – Чэпмена

- •4.2.4. Современная теория строения дэс Штерна

- •4.3. Электрокинетический потенциал

- •4.3.1. Определение электрокинетического потенциала из электрокинетических явлений

- •4.3.2. Практическое значение электрокинетических явлений

- •4.4. Строение коллоидных мицелл

- •4.4.1. Примеры мицелл гидрофобных золей в природе

- •Вопросы и задания для самоконтроля

- •Глава 5 устойчивость и коагуляция лиофобных дисперсных систем

- •5.1. Основные понятия и определения

- •5.1.1. Факторы агрегативной устойчивости лиофобных систем

- •5.2. Коагуляция

- •Стадии коагуляции

- •5.2.1. Кинетика коагуляции. Теория кинетики быстрой коагуляции Смолуховского

- •5.2.2. Коагуляция золей электролитами

- •Эмпирические правила электролитной коагуляции

- •5.3. Теория устойчивости лиофобных дисперсных систем длфо

- •5.3.1. Расклинивающее давление

- •Составляющие расклинивающего давления

- •5.3.2. Энергия электростатического отталкивания

- •5.3.3. Энергия молекулярного притяжения

- •5.3.4. Потенциальные кривые взаимодействия частиц

- •5.4. Закономерности коагуляции гидрофобных золей электролитами

- •5.4.1. Особые явления при коагуляции

- •Коагуляция смесью электролитов

- •5.4.2. Примеры коагуляции. Образование почв

- •5.4.3. Физико-химические методы очистки сточных вод

- •Вопросыи задания для самоконтроля

- •Глава 6 структурно-механические свойства дисперсных систем

- •6.1. Типы структур

- •6.2. Реологические свойства дисперсных систем

- •6.2.1. Вязкость жидких дисперсных систем

- •Вопросыи задания для самоконтроля

- •Глава 7 оптические свойства дисперсных систем

- •7.1. Рассеяние света в дисперсных системах

- •7.2. Поглощение света в дисперсных системах

- •7.3. Окраска дисперсных систем

- •Вопросыи задания для самоконтроля

- •Глава 8 молекулярно-кинетические свойства дисперсных систем

- •8.1. Осмос

- •8.2. Диффузия

- •8.3. Броуновское движение

- •8.4. Седиментационное равновесие

- •8.5. Седиментационный анализ

- •Вопросы и задания для самоконтроля

- •Глава 9 краткая характеристика основных дисперсных систем

- •9.1. Системы с жидкой дисперсионной средой

- •9.1.1. Суспензии и золи

- •Классификация суспензий

- •Получение суспензий

- •Значение суспензий

- •9.1.2. Эмульсии

- •Классификация эмульсий

- •Агрегативная устойчивость эмульсии и природа эмульгатора

- •9.1.3. Пены

- •9.2. Системы с газообразной дисперсионной средой

- •9.2.1. Аэрозоли

- •Классификации аэрозолей

- •Агрегативная устойчивость аэрозолей. Коагуляция

- •Методы разрушения аэрозолей

- •9.3. Системы с твердой дисперсионной средой

- •Вопросыи задания для самоконтроля

- •Перечень используемой литературы

- •Коллоидная химия

- •В авторской редакции

- •Отпечатано в Издательстве тпу в полном соответствии с качеством предоставленного оригинал-макета

1.2.5. Классификация по фазовой различимости

Эта классификация применима только для высокодисперсных систем. По фазовой различимости дисперсные системы могут быть разделены на два основных класса: суспензоиды и молекулярные коллоиды.

Суспензоиды – высокодисперсные гетерогенные системы (лиофильные или лиофобные), частицы которых представляют собой агрегаты атомов или молекул, отделенные четко различимой физической границей раздела фаз.

Молекулярные коллоиды – гомогенные однофазные системы, устойчивые и обратимые, образующиеся самопроизвольно, с отдельными сольватированными макромолекулами в качестве кинетических единиц (растворы высокомолекулярных соединений).

1.2.6. Классификация по топографическому признаку (по форме частиц)

Форма дисперсных частиц очень разнообразна. На многие свойства дисперсных частиц и образуемых ими дисперсных систем влияет соотношение между их размерами: длиной (l), шириной (h), и толщиной (d). По этому признаку частицы классифицируют на три группы:

Корпускулярные (объемные, трехмерные) – все три размера (l, h, d) примерно одинаковы.

Ламинарные (поверхностные, двумерные) – толщина (d) отвечает дисперсному интервалу, а длина и ширина имеют макроскопические значения – пленки.

Фибриллярные (линейные, одномерные) – интервалу дисперсных размеров отвечает поперечный размер – тонкие нити, волокна.

1.3. Методы получения дисперсных систем

Так как дисперсные системы широко используются в различных областях промышленности, следовательно, такие системы необходимо получать с необходимым набором физических и химических свойств (состав, агрегатное состояние, размер, форма, структура, поверхностные свойства).

При получении дисперсных систем решают две важные задачи:

Получение дисперсных частиц нужного размера и формы.

Стабилизация дисперсных систем, т.е. сохранение размеров дисперсных частиц в течение достаточно длительного времени (особенно актуальна для наночастиц).

Методы получения дисперсных систем делятся на три большие группы: диспергационные, конденсационные и методы пептизации.

1.3.1. Диспергационные методы

Методы заключаются в измельчении крупных (макроскопических) образцов данного вещества до частиц дисперсных размеров. При диспергировании химический состав и агрегатное состояние вещества обычно не меняются, меняется размер частиц и их форма. Диспергирование происходит, как правило, не самопроизвольно, а с затратой внешней работы, расходуемой на преодоление межмолекулярных сил при дроблении вещества.

Диспергационные методы используют в основном для получения грубодисперсных частиц – от 1 мкм и выше. Например, производство цемента (1 млрд тонн в год), измельчение руд полезных ископаемых, получение пищевых продуктов и лекарств и т.д.

Работа, необходимая для диспергирования твердого тела, затрачивается на работу деформирования тела (Wдеф) и работу образования новой поверхности (Wп):

![]() . (1.3)

. (1.3)

Работа деформирования пропорциональна объему тела: Wдеф = kV, где k – коэффициент пропорциональности, равный работе объемного деформирования единицы объема твердого тела; V – объем тела.

Работа

образования новой поверхности при

диспергировании пропорциональна

приращению поверхности:

![]() ,

где

,

где![]() – энергия образования единицы площади

поверхности или поверхностное натяжение;

– энергия образования единицы площади

поверхности или поверхностное натяжение;![]() – приращение поверхности или площадь

образовавшейся поверхности.

– приращение поверхности или площадь

образовавшейся поверхности.

Полная работа, затрачиваемая на диспергирование, выражается уравнением Ребиндера:

![]() . (1.4)

. (1.4)

При дроблении материалы разрушаются по местам прочностных дефектов (трещин). Поэтому, при измельчении прочность частиц возрастает, что используется для получения более прочных материалов. В связи с этим можно привести высказывание П.А. Ребиндера: «Путь к прочности материала лежит через его разрушение».

Для диспергирования твердых тел используют механические (дробление, истирание и т.п.), электрические (распыление в электрическом поле) методы, взрывы. В лабораторных условиях диспергирование проводят в шаровых и вибрационных мельницах.

|

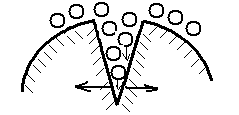

Рис. 1.3. Механизм уменьшения твердости

|

Для облегчения диспергирования твердых тел используют понизители твердости (растворы электролитов, поверхностно-активные вещества) – вещества, повышающие эффективность диспергирования за счет образования микротрещин (эффект П.А. Ребиндера). |

Понизители твердости обычно составляют 0,1 % от общей массы измельчаемых веществ и при этом снижают энергозатраты на получение дисперсных систем наполовину.

Механизм уменьшения твердости заключается в том, что добавляемое вещество (понизитель твердости) адсорбируется в местах дефектов кристаллической решетки (в микротрещинах) твердого тела, что приводит к экранированию сил сцепления, действующими между противоположными поверхностями щели (при адсорбции электролитов возникают силы электростатического отталкивания между одноименно заряженными ионами). С другой стороны поверхностно-активные вещества понижают поверхностное натяжение на границе раздела твердое тело – газ, что облегчает деформирование твердого тела.

Добавки помогают не только разрушить материал, но и стабилизируют систему в дисперсном состоянии, адсорбируются на поверхности частиц и мешают их обратному слипанию.

Для диспергирования жидкостей и получения мелких капель в аэрозолях и эмульсиях используют механические способы: встряхивание, быстрое перемешивание с кавитационными взрывами, воздействие ультразвука, распыление при течении жидкости через тонкие отверстия при быстром движении струи. Процессы диспергирования жидкостей имеют большое значение в энергетике – обеспечение эффективного сжигания жидкого топлива, в медицине и т.д.

При диспергировании газов используют: барботирование – прохождение газовой струи через жидкость с большой скоростью; одновременное смешивание потоков жидкости и газа в специальных устройствах.

Значение диспергационных методов. Диспергационные методы занимают ведущее место в мировом производстве различных веществ. Вещество в дисперсном состоянии обеспечивает удобство расфасовки, транспортировки, дозировки, способствуют увеличению скорости химических реакций и процессов растворения, сорбции, экстракции, дают возможность получать однородные материалы при составлении смесей и материалы с более высокими прочностными свойствами, материалы с большой удельной поверхностью (катализаторы, сорбенты). Методы используются при дроблении руды, угля, цемента, минеральных удобрений, получении пищевых продуктов и т.д.