- •Федеральное агентство по образованию и науке Российской Федерации

- •Лабораторная работа №1 Изучение технологии изготовления и основных параметров резисторов Цель работы:

- •Теоретические сведения.

- •Общие сведения о резисторах постоянного сопротивления Основные параметры резисторов постоянного сопротивления

- •Непроволочные резисторы

- •Проволочные резисторы

- •Основные сведения о технологиях изготовления постоянных резисторов

- •Резисторы переменного сопротивления

- •Основные параметры резисторов

- •Переменные регулировочные резисторы

- •Переменные подстроечные резисторы

- •Основные сведения о технологии изготовления переменных композиционных резисторов

- •Специальные резисторы Полупроводниковые терморезисторы

- •Основные параметры и характеристики

- •Технология изготовления терморезисторов

- •Полупроводниковые варисторы

- •Основные параметры и характеристики

- •Технология изготовления варисторов

- •Полупроводниковые фоторезисторы

- •Основные параметры фоторезисторов

- •Технология изготовления фоторезисторов

- •Домашнее задание

- •Лабораторное задание

- •Измерительные приборы, оснастка, образцы

- •Порядок выполнения работы

- •Требования к отчету

- •Контрольные вопросы

- •Литература

- •Приложение 1 Цветовая маркировка миниатюрных резисторов постоянного сопротивления

- •Маркировка буквенно-цифровая

- •Маркировка переменных резисторов

- •Система обозначений

- •Маркировка специальных резисторов Маркировка термисторов

- •Система обозначений термисторов

- •Система обозначений варисторов

- •Лабораторная работа № 2 Изучение конструкции и технологии изготовления дискретных конденсаторов и оценка их электрических параметров.

- •Теоретические сведения

- •Классификация конденсаторов

- •Конденсаторы с органическим диэлектриком

- •Конденсаторы с неорганическим диэлектриком

- •Конденсаторы с оксидным диэлектриком

- •Конденсаторы с газообразным диэлектриком

- •Конструкции конденсаторов

- •Система условных обозначений и маркировка конденсаторов

- •Технология изготовления керамических конденсаторов Получение керамического шликера

- •Технология приготовления шликера

- •Технология литья пленки

- •Керамические материалы

- •Технология изготовления танталовых чип-конденсаторов

- •Домашнее задание

- •Лабораторное задание

- •100.(Сизм – Сном )/Сном.

- •Технологическое оборудование, оснастка, измерительные приборы и материалы

- •Порядок выполнения работы

- •Контрольные вопросы

- •Литература

- •Основные параметры ки

- •Конструкции и технологии изготовления ки

- •Классификация магнитных материалов. Ферриты

- •Порядок расчета

- •Пример расчета

- •Домашнее задание

- •Лабораторное задание

- •Технологическое оборудование, оснастка, измерительные приборы и материалы

- •Порядок выполнения работы

- •Требования к отчету

- •Контрольные вопросы

- •Литература

- •Соединители и прочие коммутационные устройства

- •Электрические соединители. Классификация электрических соединений по их применению включает:

- •Токосъем – или

- •Соединение –

- •Основные параметры соединителей

- •У электростатического реле (рис 6,г) принцип действия основан на использовании кулоновских сил, которые обеспечивают притяжение подвижного электрода с мембраной к неподвижному.

- •Электронные реле (рис.6,д) представляют собой обычный электронный ключ, например на транзисторах (на биполярных, либо на кмоп или моп структурах и др.) (рис.7).

- •Резисторы, конденсаторы, катушки индуктивности и прочие дискретные пассивные и активные эрк.

- •Резисторы, конденсаторы, катушки индуктивности и прочие дискретные пассивные и активные эрк.

- •Общие сведения о корпусах дискретных полупроводниковых приборов

- •Общие сведения об устройствах индикации

- •Корпуса интегральных схем

- •Понятие о фильтрах и линиях задержки

- •Общие представления о резонаторах

- •Понятие о криоэлектронных приборах

- •Домашнее задание

- •Лабораторное задание

- •Инструменты приспособления и макетные образцы

- •Порядок выполнения работы

- •Результаты изучения компонентов в составе ячейки эвс

- •Требования к отчету

- •Контрольные вопросы

- •Литература

- •Лабораторная работа №5 Изучение технологии изготовления жидкокристаллических индикаторов

- •Теоретические сведения

- •Общие сведения о жидких кристаллах и их свойствах

- •Принцип работы жки

- •Особенности конструкции жки и технология её изготовления

- •Сравнительные характеристики разных типов индикаторов

- •Домашнее задание

- •Лабораторное задание

- •Макетные образцы

- •Порядок выполнения работы.

- •Требования к отчёту

- •Контрольные вопросы

- •Литература

- •Приложение 1 Индикаторы на светоизлучающих диодах

- •Физические основы работы сид

- •Приложение 2 Индикаторы на электронно-лучевых трубках

- •Газоразрядные индикаторы

- •Вакуумные люминесцентные индикаторы

- •Приложение 5 Электролюминесцентные индикаторы

- •Накальные индикаторы

- •Электрохромные индикаторы

- •Электрофорезные индикаторы

- •Приложение 9 Электромеханические индикаторы

- •Лабораторная работа № 6

- •Линии передачи

- •Подложки и проводники мпл

- •Элементы, узлы и устройства

- •Фильтры

- •Генератор свч колебаний на лавинно-пролетном диоде (глпд)

- •Малошумящий усилитель (мшу)

- •Технология свч гис

- •Технология изготовления свч гис и мсб

- •Технологический маршрут изготовления свч гис и мсб

- •Аппаратура

- •Лабораторное задание

- •Контрольные вопросы

- •Литература

- •Технологические среды и материалы для изготовления кристаллодержателя на гибком носителе (гн).

- •Анализ способов и методов сборки и монтажа кристаллодержателя на гн и выбор наиболее целесообразного.

- •Последовательность в изготовлении кристаллодержателя на гибком носителе.

- •Структура полиимидных носителей.

- •Конструкционные материалы.

- •Конструкции ленточных носителей

- •Полиимидный носитель с алюминиевыми выводами

- •Домашнее задание.

- •Контрольные вопросы

- •Литература

- •Приготовление керамического шликера Состав керамического шликера

- •Минеральная составляющая

- •Растворители

- •Пластификаторы

- •Поверхностно-активное вещество (пав)

- •Этапы технологии приготовления шликер

- •Технология литья пленки

- •Изготовление заготовок слоев

- •Металлизация слоев

- •Изготовление основания кристаллодержателя

- •Герметизация корпусов

- •Материалы для производства керамических кристаллодержателей

- •Пасты для изготовления керамических кристаллодержателей

- •Требования к проводниковым пастам

- •Определение реологических требований к пасте

- •Реологические свойства пасты

- •Вязкость

- •Поверхностное натяжение

- •Исследования методов нанесения паст

- •Домашнее задание

- •Лабораторное задание

- •Материалы для выполнения лабораторной работы.

- •Порядок выполнения работы

- •Требования к отчету.

- •Контрольные вопросы.

- •Литература

- •Содержание

Технологические среды и материалы для изготовления кристаллодержателя на гибком носителе (гн).

В табл. 1 представлена последовательность основных технологических операций и характеристика технологических сред (ТС), используемых при создании кристаллодержателя. Под технологической средой следует понимать совокупность технологических материалов (основных, формирующих изделие, и вспомогательных, т.е. материалов оборудования, оснастки и т.д., контактирующих с изделием, непосредственно не участвующих в его формировании) и условий синтеза объекта производства.

В зависимости от физико-химического механизма, положенного в основу осуществления конкретной операции, материалы ТС могут использоваться в жидком, твердом и газообразном состоянии, а также в виде их сочетания. Иногда основной материал ТС (например, фоторезист) может служить и защитной средой (от окисления, восстановления, распыления и т.д.) для изделия или полуфабриката. Защитная среда (ЗС) представляет собой совокупность материалов и условий стабилизации параметров синтеза, а также частично или (и) полностью синтезированного объекта производства. ЗС могут быть временными и постоянными. В последнем случае ЗС может использоваться при изготовлении и (или) при эксплуатации изделия.

Анализ способов и методов сборки и монтажа кристаллодержателя на гн и выбор наиболее целесообразного.

Появлению кристаллодержателя на ГН способствовало развитие техники сборки и монтажа бескорпусных кристаллов (БК) на коммутационных плата. Основными требованиями к сборочно-монтажным процессам по изготовлению функциональных устройств на БК являются: обеспечение высокой плотности монтажа, высокой надежности монтажных соединений, высокой производительности и низкой стоимости.

Процесс сборки и монтажа функциональных устройств (ФУ) на кристаллах (БК) сводится к установке этих кристаллов на коммутационную плату и присоединению их к контактны площадкам платы.

Применение БК ИС позволяет:

уменьшить посадочные габариты компонента, увеличить плотность монтажа;

уменьшить массогабаритные показатели;

уменьшить значение переходных сопротивлений, паразитных индуктивностей и емкостей вследствие коротких проводников из материалов, имеющих минимальное удельное и объемное сопротивление (Al, Au, Cu и т.п.);

уменьшить длину межсоединений ИС и устройства в целом;

увеличить надежность аппаратуры (за счет уменьшения влияния стенок корпуса на кристалл, улучшения теплоотвода, уменьшения паянных и сварных соединений и общего числа герметичных клеевых швов) и т.п.

Таблица 1

Последовательность в изготовлении кристаллодержателя на гибком носителе.

|

№ пп |

Название операции |

Технологическая среда |

Защитная среда |

Оборудование, оснастка и др. сведения | ||

|

Материалы |

Условия |

Материалы |

Условия | |||

|

1 |

Скрайбирование пластин после разбраковки БИС по выходным параметрам |

Окружающая обеспыленная среда (ООА) |

Нормальные атмосферные условия, механические воздействия |

Диэлектрик на поверхности БИС. Остаточная атмосфера и диэлектрик БИС |

Нормальные условия. Форвакуум |

Скрайбер, установка ломки пластин и разбраковки по внешнему виду, ЗС используется при выполнении операции и хранении. |

|

2 |

Подготовка фольгированной полиимидной пленки |

Моющий раствор, деионизованная вода, сжатый воздух, ООА |

Механическое перемешивание раствора. Т хим. Раствора в ванне 60 ± 5°С, Р сжатого воздуха 1,8-2,0 кгс/см2, горячая вода (50°-60°С). Скорость движения ленты 190-210 мм/мин |

ООА |

Нормальные условия |

Оснастка, технологическая тара, модули линии Лада-Электроника, ЗС при выполнении операции |

Продолжение табл. 1

|

№ пп |

Название операции |

Технологическая среда |

Защитная среда |

Оборудование, оснастка и др. сведения | ||

|

Материалы |

Условия |

Материалы |

Условия | |||

|

3 |

Фотолитография для получения рисунка в проводящем слое. Нанесение фоторезиста, сушка, экспонирование, проявление и т.д. выполняются аналогично операциям п.5 (а,б) таблицы 2 |

См. табл. 2, п.5 |

См. табл.2, п.5 |

См. табл.2, п.5 |

См. табл.2, п.5 |

См. табл.2, п.5 |

|

4 |

Травление Аl (рисунок выводов носителя) |

Травитель Аl, ООА, сжатый воздух, азот газообразный, вода деионизованная |

Наличие мех. воздействия, Р сжат, воздуха 0,4-0,8 кгс/см2, Т травления 55 ± 5°С, время 3-5 мин, скорость движения ленты 150 мм/мин. |

Фоторезист, ООА. Остаточн. атмосфера в вак. |

Активная среда, нормальн. условия, форвакуум |

Модули линии Лада-Электроника. Тара, технол. Оснастка, ЗС при выполнении операции и хранения. |

|

5 |

Удаление фоторезиста; промывка и сушка |

Уксусная кислота, деионизованная вода, ООА, сжатый воздух |

Т=70-80°С Т=45°С, 75°С и 20±2°С (Н2О), механич. Воздействия (струя, вибрация), давление 1,8-2,0 кгс/см |

ООА остаточн. атмосфер, в вакууме |

Нормальные условия, форвакуум |

3С при выполнении операции и хранении. Линия Лада-Электроника, оснастка, тара, технол. кассеты. |

Продолжение табл. 1

|

№ пп |

Название операции |

Технологическая среда |

Защитная среда |

Оборудование, оснастка и др. сведения | |||

|

Материалы |

Условия |

Материалы |

Условия | ||||

|

6 |

Нанесение полиимидного лака для диэлектрической защиты коммутации |

Лак полиимидный, ООА |

Центрифугирование при 1000-1500 об/мин. |

ООА, остаточн. атмосфера в вакууме |

Нормальные условия, форвакуум |

Модули линии Лада-Электроника, оснастка, тара, ЗС применяют при выполнении операции и хранении. | |

|

7 |

Имидизация полиимидной пленки и последующая фотолитография для формирования сквозных окон в полиимидном лаке |

ООА, азот газообразный, ТС на фотолитографии в полиимидном слое см. табл.2, п.2 операции а-е |

Т имидизации 320-330°С, расход азота 170 л/час, Т сушки 80°С, 1= 6 часов |

ООА, остаточн. атмосфера в вак. |

Нормаль-ные условия, форвакуум |

Аналогично операциям а-е (п.2 табл.2) | |

|

8 |

Контроль внешнего вида и ремонт полиимидного носителя |

ООА, инертный газ |

Нормальные условия, при ремонте см. опер. 10 |

ООА, остаточная атмосфера в вак. |

Норм, условия, форвакуум |

Микроскоп и установка для ремонта, оснастка, тара, ЗС используется пр выполнении операции и хранении изделия. | |

Продолжение табл. 1

|

№ пп |

Название операции |

Технологическая среда |

Защитная среда |

Оборудование, оснастка и др. сведения | |||||||||

|

Материалы |

Условия |

Материалы |

Условия | ||||||||||

|

9 |

Резка полиимидных носителей на подложке по размеру (кадрирование) |

ООА |

Норм, условия, механ. воздействие |

ООА, остаточная атмосфера в вак., материал рамки оснастки |

Норм, условия, форвакуум |

Установка резки, оснастка, тара, ЗС используется при выполнении операции и хранении изделия. | |||||||

|

10 |

Сборка и монтаж кристалла на полиимидный носитель |

Клей МК - 400, ООА, инертный газ (азот) |

Мех. Воздействия на изделие, термокомпрессия + УЗ, давление на кристалле 50-75 гс, длит, сварки ~75 мкс, усилие 30-40 гр |

ООА, обдув места сварки инертным газом, остаточная атмосфера в вак. |

Нормальные условия, форвакуум |

Скафандр монтажный, установки микросварки с ультразвуком, оснастка, тара, ЗС используется при изготовлении и хранении изделий. | |||||||

Окончание табл. 1

|

№ пп |

Название операции |

Технологическая среда |

Защитная среда |

Оборудование, оснастка и др. сведения | ||||||||

|

Материалы |

Условия |

Материалы |

Условия | |||||||||

|

11 |

Нанесение герметизирующего покрытия и последующее его отверждение |

ООА, герметики из эпоксикремнийорганики, азот газообразный |

Т сушки 80°С (ИК-излучения) 1 сушки 1 час. Механ. Воздействие при дозировании компаунда |

ООА, ламинарный поток окруж. атмосферы при нормальных условиях с наличием приточно-вытяжной вентиляции, нейтральный газ при отверждении компаунда |

Нормальные условия, форвакуум |

Установки герметизации, оснастка, тара, термошкаф, ЗС используют при выполнении операции и хранении изделий. | ||||||

|

12 |

Контроль внешнего вида (визуальный) и измерение функциональных параметров кристаллодержателя |

ООА |

Нормальные условия, наличие электрического поля |

ООА, остаточная атмосфера в вак. |

Нормальные условия, форвакуум |

Микроскоп, специальный стенд ДЛЯ функционального контроля, контактирующее устройство, тара и др. оснастка, ЗС применяют при выполнении операции и хранении изделия. | ||||||

Методы и способы монтажа в значительной степени определяются типом выводов навесных компонентов. В настоящее время широкое распространение получили бескорпусные микросхемы с проволочными, шариковыми, балочными и паучковыми выводами. Соответственно и методы монтажа называются по типу выводов интегральных микросхем:

- метод проволочного монтажа;

- метод перевернутого кристалла;

- метод балочных и пучковых выводов.

С точки зрения обеспечения отвода тепла наилучшие характеристики имеет конструкция интегральной схемы с проволочными выводами и паучковой конструкцией выводов.

При всех указанных методах монтажа, кроме метода перевернутого кристалла, имеется возможность визуального контроля качества контактирования. В процессе сборки бескорпусные ИС крепятся на плате с помощью эпоксидных компаундов. Чаще всего применяются компаунды на основе эпоксидной смолы. Выбор этого компаунда обусловлен высокой адгезией к различным материалам, малой усадкой при отверждении, химической инертностью и стабильностью.

Контактные соединения в ФУ выполняются:

- пайкой;

- термокомпрессионной сваркой;

- ультразвуковой сваркой (термокомпрессия с УЗ);

- сваркой сдвоенным электродом.

Групповой пайкой осуществляется присоединение выводов для медного носителя и для алюминиевого в случае нанесения на балочные выводы слоев, смачиваемых оловянными припоями (например, Ta-Ni); для чисто алюминиевых выводов производится последовательная УЗ-сварка каждого вывода. Производительность операции монтажа с помощью полимерных носителей несколько уступает производительности монтажа методом перевернутого кристалла, тем не менее она в 5-7 раз выше, чем при обычном проволочном монтаже. При использовании ленточных носителей электрические контакты получаются прочнее в 7-10 раз, исключая влияние оператора, в связи с чем в 2-3 раза повышается надежность операций присоединения. Ширина промышленных образов варьируется от 6 до 70 мм; возможна рулонная отработка, для чего в полимерной ленте создается краевая перфорация для автоматической подачи с катушки.

Сварка — процесс получения неразъемного соединения материалов без их оплавления, а за счет их пластической деформации при одновременном действии давления, температуры или их сочетания, а иногда и с добавлением УЗ. Сварное контактное соединение имеет достаточно высокую механическую прочность, малое электрическое сопротивление, коррозиционно устойчиво и надежно при тепловых воздействиях. Оно обладает рядом технологических преимуществ перед паяными соединениями: отсутствуют затраты на припои и флюсы, нет операции лужения поверхностей, минимальные вредные воздействия на человека и окружающую среду, сравнительно низкая трудоемкость, и высокая чистота получаемых контактов.

Определяющими факторами для выбора метода сборки и монтажа являются:

- конструкция выводов ИС;

- материалы выводов ИС;

- материалы контактных площадок коммутационной платы.

Основными требованиями к процессам сборки и монтажа являются:

- обеспечение высокой плотности межсоединений;

- максимальное исключение ручного труда за счет широкой автоматизации сборочно-монтажных операций;

- обеспечение необходимой надежности ФУ в составе любой конструкции.

Сборка ФУ на БК состоит в установке и крепление БК БИС, а так же других навесных компонентов на коммутационную плату. Монтаж ФУ на БК состоит в соединении выводов кристалла с контактными площадками коммутационной платы ФУ или микросборки. Установка (крепление) навесных компонентов на плату в определяющей степени зависит от способов присоединения выводов кристаллов БИС с контактными площадками коммутационной платы. Наиболее широко используемым методом соединения выводов БК БИС с коммутационной платой является проволочный монтаж. Однако методы микромонтажа БК с жесткими выводами получают все более широкое применение.

Необходимость электрической проверки ФУ после сборки заставляет использовать при монтаже микросборок специальную промежуточную тару и промежуточные диэлектрические подложки с нанесенным слоем коммутации («кроватки»), на которые устанавливаются БК БИС (см. рис. 3).

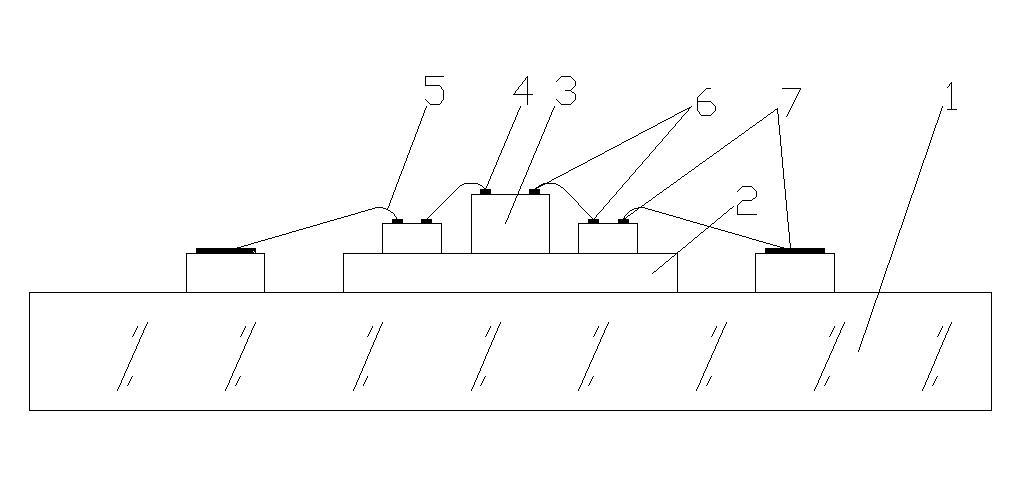

Рис. 3. Промежуточная диэлектрическая подложка («кроватка») для сборки и монтажа БК.: 1 – полиимидный носитель; 2 – ситалловая плита («кроватка»); 3 – кристалл; 4 – проволочные выводы, соединяющие КП кристалла и «кроватки»; 5 – проволочные выводы, соединяющие КП «кроватки» и полиимидного носителя; 6 – соединение проволочных выводов КП с помощью УС – сварки; 7 – соединение проволочных выводов с КП пайкой.

Применение только промежуточной тары практически не позволяет автоматизировать процессы соединения проволочных выводов БИС на коммутационную плату, а использование «кроваток» позволяет осуществить автоматизированную микросварку проволочных выводов БК к «кроватке» и в процессе присоединения «кроватки» к коммутационной плате микросборки. Вместе с тем, применение промежуточных «кроваток» приводит к увеличению посадочного места кристалла на плате и в конечном итоге к уменьшению плотности монтажа.

Полная автоматизация процессов монтажа БК на плату микросборки достигается применение жестких выводов. При этом наиболее известны такие способы как:

- присоединение перевернутого кристалла с шариковыми выводами (или столбиковыми выводами);

- присоединение с помощью балочных выводов;

- сборка с использованием балочных выводов на полимерных носителях.

Эти способы монтажа имеют ряд достоинств, например:

- относительно высокую производительность,

- низкую стоимость микромонтажа кристаллов,

- отсутствие потерь площади при посадке кристаллов, и т.д.

На рис.4 приведена схема присоединения кристалла к коммутационной плате с помощью проволочных выводов.

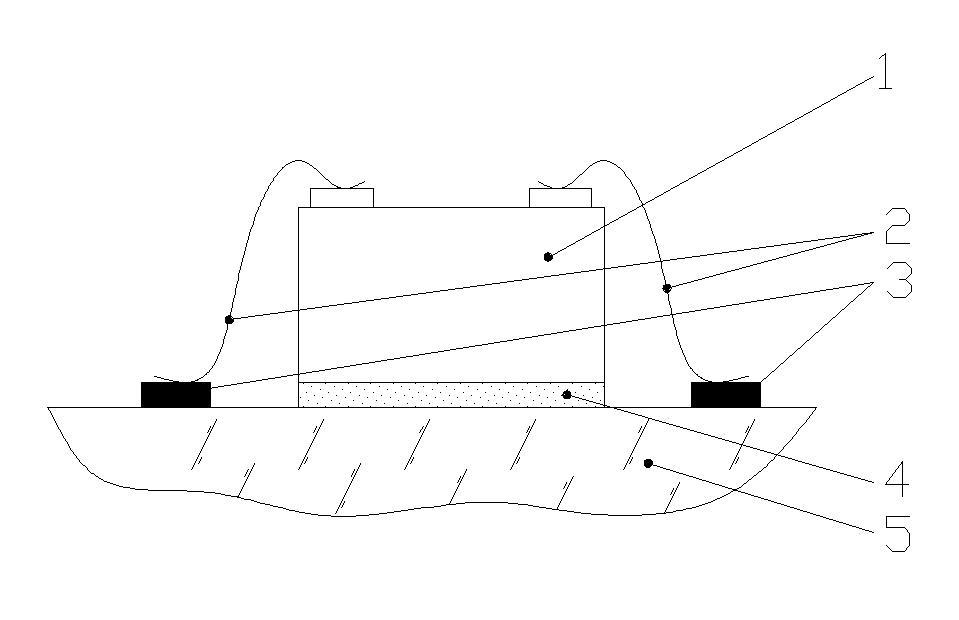

Рис. 4. Фрагмент гибкого монтажа кристалла на плату;

1 – кристалл; 2 – проволочные выводы; 3 – контактные площадки коммутационной платы; 4 – колей; 5 – плата.

На рис.5 показана схема присоединения кристалла к коммутационной плате с помощью шариковых выводов.

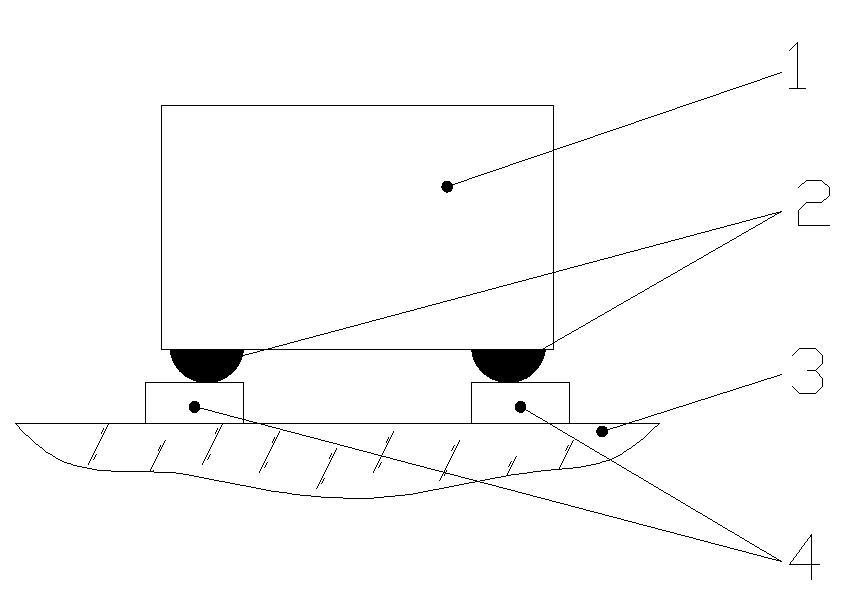

Рис. 5. Фрагмент жесткого монтажа кристалла на плату.

1 – кристалл; 2 – шариковые выводы; 3 – плата; 4 – контактные площадки коммутационной платы.

За последнее время стали наиболее распространены при монтаже кристалла методы сборки и монтажа на гибких носителях.

Способ автоматической сборки и монтажа на гибких полимерных носителях основан на присоединении контактных площадок кристаллов к внутренним балочным выводам, сформированным на ленточном носителе. Рисунок выводов на носителе получают методом фототравления медной или алюминиевой фольги. Фольга приклеивается к полимерной ленте или полимерная основа наносится непосредственно на металлическую фольгу. После присоединения выводов кристалла к балочным выводам носителя кристалл подвергается необходимым измерениям и испытаниям (в том числе ЭТТ) непосредственно на носителе - на нем имеется соответствующий контактный пояс для измерений. После полной аттестации прибора непосредственно перед монтажом производится отделение кристалла от измерительной части носителя (включая и балочные выводы для присоединения к контактным площадкам коммутационных плат). Установка кристалла на носителе производится либо «лицом вверх», либо «лицом вниз». Схема ленточного носителя показана на рис. 6.

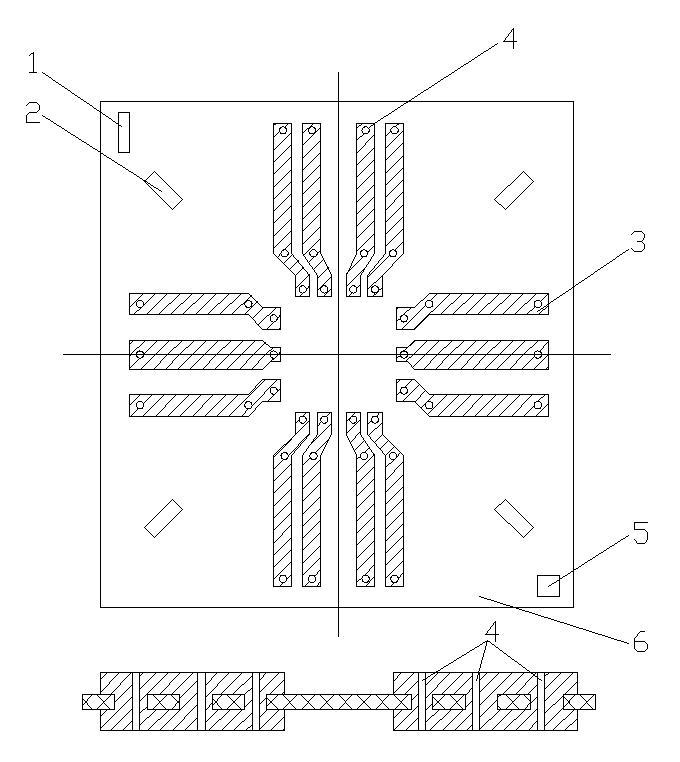

Рис. 6. Конструкция ленточного носителя.

1 – место маркировки; 2 – крепежное отверстие; 3 – проводник; 4 – переходные отверстия; 5 – полиимид; 6 – базовое отверстие.

Для сравнения параметров методов монтажа сведем сравнительные характеристики методов в табл. 2 .

Таблица 2.

Сравнительные характеристики методов монтажа кристалла на носитель.

|

Параметры |

Методы монтажа кристаллов | |||||

|

Проволочный монтаж |

Жесткие организованные выводы | |||||

|

Непосре-дственно на плату |

На «кроватку» |

Переве-рнутый крист. с шарик. вывод. |

Балочные выводы |

Гибкие носители | ||

|

С Cu выводами |

С Al выводами | |||||

|

1. Относи-тельная площадь, занимаемая кристаллом. 1∙1 3∙3 5∙5 10∙10 |

1,0 1,0 1,0 1,0 |

2,2 2,0 1,7 1,5 |

1,0 1,0 1,0 1,0 |

1,8 1,5 1,3 1,2 |

1,8 1,5 1,3 1,2 |

1,8 1,5 1,3 1,2 |

|

2.Максимальное количество присоединяемых выводов кристалла |

16 |

60 |

120-200 |

60 |

300 |

300 |

|

3. Относи-тельная стоимость изготовления кристалла |

1,0 |

1,2 |

1,6 |

2,0 |

1,3 |

1,3 |

Из вышеперечисленных способов и методов монтажа микросборок в данной лабораторной работе выбираем метод монтажа с помощью Аl выводов на гибкий носитель, так как этот метод имеет достаточно высокие параметры по занимаемой площади, количеству присоединяемых проводов, а также по относительно низкой себестоимости изготовления кристалла. В качестве материала для выводов выберем алюминий, так как в процессе ультразвуковой сварки алюминиевых выводов кристалла и алюминиевых рамок носителя не требуется дополнительного нанесения какого-либо покрытия.

В данной лабораторной работе разварка жестких выводов от кристалла на коммутационное поле осуществляется ультразвуковым способом.

Качественное соединение с жестким основанием через переходные отверстия в полиимидной пленке возможно при полном заполнении его припоем.

При выборе припоя для соединения плат на полиимидной пленке в месте переходных отверстий учитываются следующие требования:

- ограничение температуры пайки;

- минимальное взаимодействие припоя с материалами пленочных коммутационных компонентов, определяемых толщиной переходного слоя, образованного за время протекания процесса при температуре пайки;

- достаточная прочность, коррозионная стойкость и высокие технологические показатели.

Этим требованиям наиболее полно удовлетворяют хорошо изученные и широко используемые в радиоэлектронике оловянно - свинцовые припои типа ПОС-61.

Пайка в вакууме позволяет обеспечить наиболее полные воспроизводимые условия протекания процесса, так как в этом случае нет необходимости ограничивать время пайки из-за окисления жидкого припоя. Наибольшая смачиваемость обеспечивается при давлении 0,7- 6 Па.

Исходя из условий наиболее полного растекания припоя, максимальная температура не должна превышать 500 К.