- •Федеральное агентство по образованию и науке Российской Федерации

- •Лабораторная работа №1 Изучение технологии изготовления и основных параметров резисторов Цель работы:

- •Теоретические сведения.

- •Общие сведения о резисторах постоянного сопротивления Основные параметры резисторов постоянного сопротивления

- •Непроволочные резисторы

- •Проволочные резисторы

- •Основные сведения о технологиях изготовления постоянных резисторов

- •Резисторы переменного сопротивления

- •Основные параметры резисторов

- •Переменные регулировочные резисторы

- •Переменные подстроечные резисторы

- •Основные сведения о технологии изготовления переменных композиционных резисторов

- •Специальные резисторы Полупроводниковые терморезисторы

- •Основные параметры и характеристики

- •Технология изготовления терморезисторов

- •Полупроводниковые варисторы

- •Основные параметры и характеристики

- •Технология изготовления варисторов

- •Полупроводниковые фоторезисторы

- •Основные параметры фоторезисторов

- •Технология изготовления фоторезисторов

- •Домашнее задание

- •Лабораторное задание

- •Измерительные приборы, оснастка, образцы

- •Порядок выполнения работы

- •Требования к отчету

- •Контрольные вопросы

- •Литература

- •Приложение 1 Цветовая маркировка миниатюрных резисторов постоянного сопротивления

- •Маркировка буквенно-цифровая

- •Маркировка переменных резисторов

- •Система обозначений

- •Маркировка специальных резисторов Маркировка термисторов

- •Система обозначений термисторов

- •Система обозначений варисторов

- •Лабораторная работа № 2 Изучение конструкции и технологии изготовления дискретных конденсаторов и оценка их электрических параметров.

- •Теоретические сведения

- •Классификация конденсаторов

- •Конденсаторы с органическим диэлектриком

- •Конденсаторы с неорганическим диэлектриком

- •Конденсаторы с оксидным диэлектриком

- •Конденсаторы с газообразным диэлектриком

- •Конструкции конденсаторов

- •Система условных обозначений и маркировка конденсаторов

- •Технология изготовления керамических конденсаторов Получение керамического шликера

- •Технология приготовления шликера

- •Технология литья пленки

- •Керамические материалы

- •Технология изготовления танталовых чип-конденсаторов

- •Домашнее задание

- •Лабораторное задание

- •100.(Сизм – Сном )/Сном.

- •Технологическое оборудование, оснастка, измерительные приборы и материалы

- •Порядок выполнения работы

- •Контрольные вопросы

- •Литература

- •Основные параметры ки

- •Конструкции и технологии изготовления ки

- •Классификация магнитных материалов. Ферриты

- •Порядок расчета

- •Пример расчета

- •Домашнее задание

- •Лабораторное задание

- •Технологическое оборудование, оснастка, измерительные приборы и материалы

- •Порядок выполнения работы

- •Требования к отчету

- •Контрольные вопросы

- •Литература

- •Соединители и прочие коммутационные устройства

- •Электрические соединители. Классификация электрических соединений по их применению включает:

- •Токосъем – или

- •Соединение –

- •Основные параметры соединителей

- •У электростатического реле (рис 6,г) принцип действия основан на использовании кулоновских сил, которые обеспечивают притяжение подвижного электрода с мембраной к неподвижному.

- •Электронные реле (рис.6,д) представляют собой обычный электронный ключ, например на транзисторах (на биполярных, либо на кмоп или моп структурах и др.) (рис.7).

- •Резисторы, конденсаторы, катушки индуктивности и прочие дискретные пассивные и активные эрк.

- •Резисторы, конденсаторы, катушки индуктивности и прочие дискретные пассивные и активные эрк.

- •Общие сведения о корпусах дискретных полупроводниковых приборов

- •Общие сведения об устройствах индикации

- •Корпуса интегральных схем

- •Понятие о фильтрах и линиях задержки

- •Общие представления о резонаторах

- •Понятие о криоэлектронных приборах

- •Домашнее задание

- •Лабораторное задание

- •Инструменты приспособления и макетные образцы

- •Порядок выполнения работы

- •Результаты изучения компонентов в составе ячейки эвс

- •Требования к отчету

- •Контрольные вопросы

- •Литература

- •Лабораторная работа №5 Изучение технологии изготовления жидкокристаллических индикаторов

- •Теоретические сведения

- •Общие сведения о жидких кристаллах и их свойствах

- •Принцип работы жки

- •Особенности конструкции жки и технология её изготовления

- •Сравнительные характеристики разных типов индикаторов

- •Домашнее задание

- •Лабораторное задание

- •Макетные образцы

- •Порядок выполнения работы.

- •Требования к отчёту

- •Контрольные вопросы

- •Литература

- •Приложение 1 Индикаторы на светоизлучающих диодах

- •Физические основы работы сид

- •Приложение 2 Индикаторы на электронно-лучевых трубках

- •Газоразрядные индикаторы

- •Вакуумные люминесцентные индикаторы

- •Приложение 5 Электролюминесцентные индикаторы

- •Накальные индикаторы

- •Электрохромные индикаторы

- •Электрофорезные индикаторы

- •Приложение 9 Электромеханические индикаторы

- •Лабораторная работа № 6

- •Линии передачи

- •Подложки и проводники мпл

- •Элементы, узлы и устройства

- •Фильтры

- •Генератор свч колебаний на лавинно-пролетном диоде (глпд)

- •Малошумящий усилитель (мшу)

- •Технология свч гис

- •Технология изготовления свч гис и мсб

- •Технологический маршрут изготовления свч гис и мсб

- •Аппаратура

- •Лабораторное задание

- •Контрольные вопросы

- •Литература

- •Технологические среды и материалы для изготовления кристаллодержателя на гибком носителе (гн).

- •Анализ способов и методов сборки и монтажа кристаллодержателя на гн и выбор наиболее целесообразного.

- •Последовательность в изготовлении кристаллодержателя на гибком носителе.

- •Структура полиимидных носителей.

- •Конструкционные материалы.

- •Конструкции ленточных носителей

- •Полиимидный носитель с алюминиевыми выводами

- •Домашнее задание.

- •Контрольные вопросы

- •Литература

- •Приготовление керамического шликера Состав керамического шликера

- •Минеральная составляющая

- •Растворители

- •Пластификаторы

- •Поверхностно-активное вещество (пав)

- •Этапы технологии приготовления шликер

- •Технология литья пленки

- •Изготовление заготовок слоев

- •Металлизация слоев

- •Изготовление основания кристаллодержателя

- •Герметизация корпусов

- •Материалы для производства керамических кристаллодержателей

- •Пасты для изготовления керамических кристаллодержателей

- •Требования к проводниковым пастам

- •Определение реологических требований к пасте

- •Реологические свойства пасты

- •Вязкость

- •Поверхностное натяжение

- •Исследования методов нанесения паст

- •Домашнее задание

- •Лабораторное задание

- •Материалы для выполнения лабораторной работы.

- •Порядок выполнения работы

- •Требования к отчету.

- •Контрольные вопросы.

- •Литература

- •Содержание

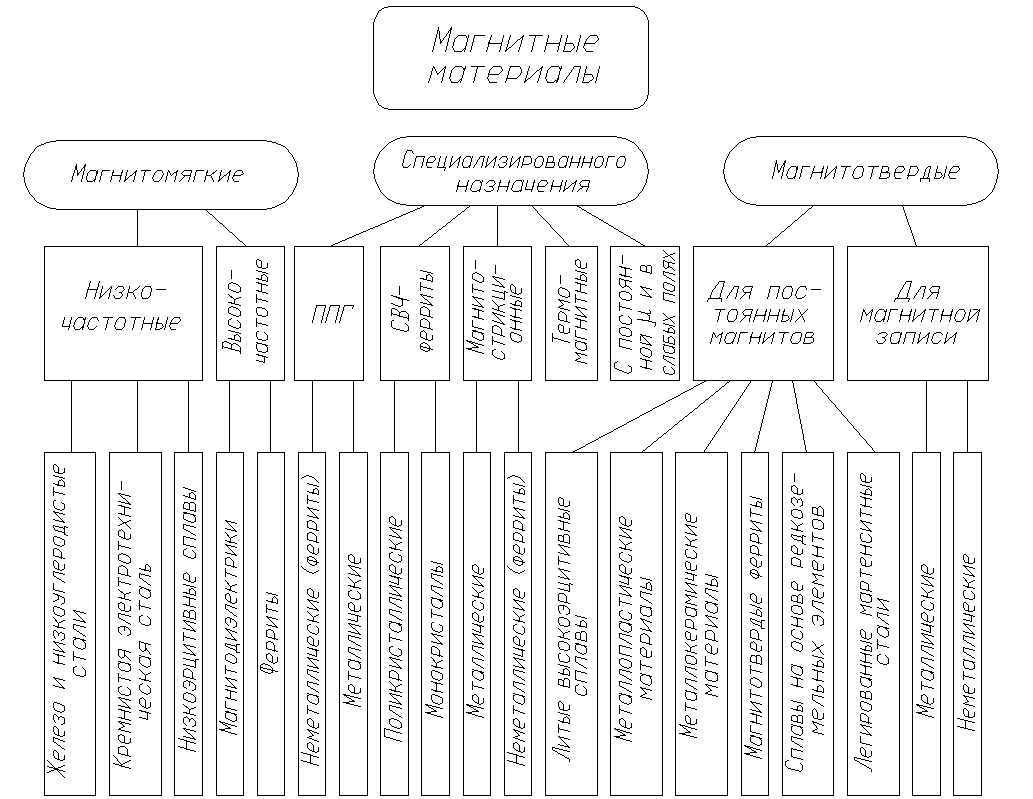

Классификация магнитных материалов. Ферриты

Рис. 8. Классификация магнитных материалов

Применяемые в электронной технике магнитные материалы подразделяют на две основные группы: магнитомягкие и магнитотвердые. В отдельную группу выделяют материалы специализированного назначения.

К магнитомягким относят магнитные материалы с малой коэрцитивной силой и высокой магнитной проницаемостью. Они обладают способностью намагничиваться до насыщения в слабых магнитных полях, характеризуются узкой петлей гистерезиса и малыми потерями на перемагничивание. Магнитомягкие материалы используются в основном в качестве различных магнитопроводов: сердечников дросселей, трансформаторов, электромагнитов, магнитных систем электроизмерительных приборов и т.п.

К магнитотвердым относят материалы с большой коэрцитивной силой Нс. Они перемагничиваются лишь в очень сильных магнитных полях и служат в основном для изготовления постоянных магнитов.

Условно магнитомягкими считают материалы, у которых Нс < 800 А/м, а магнитотвердыми – с Нс > 4 кА/м. Необходимо, однако, отметить, что у лучших магнитомягких материалов коэрцитивная сила может составлять менее 1 А/м, а в лучших магнитотвердых материалах ее значение превышает 500 кА/м.

По масштабам применения в электронной технике среди материалов специализированного назначение следует выделить материалы с прямоугольной петлей гистерезиса (ППГ), ферриты для устройств сверхвысокочастотного диапазона и магнитострикционные материалы.

Внутри каждой группы деление магнитных материалов по родам и видам отражает различия в их строении и химическом составе, учитывает технологические особенности и некоторые специфические свойства. Детальная классификация магнитных материалов, положенная в основу их изучения, дана на рис. 8.

Ферриты представляют собой оксидные магнитные материалы, у которых спонтанная намагниченность доменов обусловлена нескомпенсированным антиферромагнетизмом.

Общая химическая формула: MO∙M'O∙Fe2O3, где M означает такие двухвалентные металлы, как Ni, Mn, Li, Cu, Pb, a M' – Zn и Cd.

Большое удельное сопротивление ρ, превышающее ρ железа в 103 - 1013 раз, а, следовательно, и относительно незначительные потери энергии в области повышенных и высоких частот наряду с достаточно высокими магнитными свойствами обеспечивают ферритам широкое применение в радиоэлектронике.

Получение ферритов. Ферриты получают в виде керамики и монокристаллов. Благодаря невысокой стоимости и относительной простоте технологического цикла керамические материалы занимают ведущее место среди высокочастотных магнетиков.

При изготовлении ферритовой керамики в качестве исходного сырья наиболее часто используют окислы соответствующих металлов. Общая технологическая схема производства ферритов во многом аналогична схеме производства радиокерамики. Однако при получении материалов с заданными магнитными свойствами предъявляются более жесткие требования и исходному сырью в отношении его химической чистоты, степени дисперсности и химической активности. В отличие от электрорадиокерамики ферритовая керамика совершенно не содержит стекловидной фазы; все процессы массопереноса при синтезе соединения и спекания изделий происходят лишь за счет диффузии в твердой фазе.

Исходные окислы подвергают тщательному измельчению и перемешиванию в шаровых или вибрационных мельницах тонкого помола, а затем после брикетирования или гранулирования массы осуществляют предварительных обжиг с целью ферритизации продукта, т.е. образования феррита из окислов. Ферритизованный продукт вновь измельчают и полученный таким образом ферритовые порошок, который идет на формовку изделий. Предварительно его пластифицируют, причем в качестве пластификатора обычно используют водный раствор поливинилового спирта.

Формование изделий наиболее часто осуществляют методом прессования в стальных пресс-формах. Высокой производительностью формовки отличается также метод горячего литья под давлением. В этом случае в качестве пластифицирующего и связующего вещества применяют парафин. Отформованные изделия подвергают спеканию при температуре 1100 – 1400оС в контролируемой газовой среде. Контроль за составом газовой среды особенно необходим на стадии охлаждения, чтобы предотвратить выделение побочных фаз. Наибольшей чувствительностью к изменению давления кислорода характеризуются ферриты марганца и твердые растворы ни их основе. В процессе спекания завершаются химические реакции в твердой фазе, устраняется пористость, фиксируется форма изделий. За счет процесса рекристаллизации материал приобретает определенную зеренную структуру, которая существенно влияет на магнитные свойства керамики.

Ферриты являются твердыми и хрупкими материалами, не позволяющими производить обработку резанием и допускающими только шлифовку и полировку. Для этих видов механической обработки широко используют порошки карбида кремния и абразивные инструменты из синтетических алмазов.

Катушки индуктивности для ГИС. Поскольку высота корпуса ГИС равна 3—6 мм, применение в них обычных каркасных катушек индуктивности невозможно. Требованиям гибридной технологии отвечают лишь миниатюрные катушки, например плоские, на ферритовых сердечниках тороидальной формы и пленочные. К контактным площадкам приваривается эмалированный медный провод. В стандартном исполнении контактные площадки покрывают сплавом серебра и палладия, рассчитаны они на контактирование с проводящим клеем или припоем. Максимально допустимое время пайки при 513 К составляет 10 с. Возможно увеличение до 20 с, для индуктивностей с керамическим каркасом, выполненных по заказу с усиленной металлизацией контактных площадок (медь по золоту).

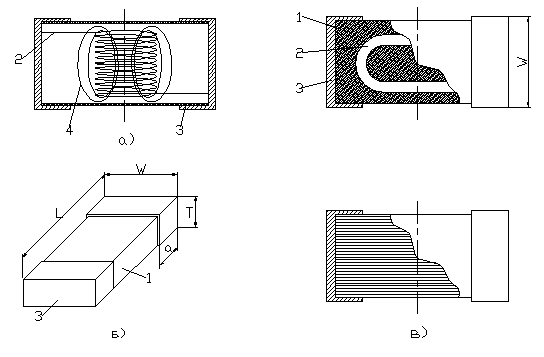

Чип-индуктивности представляют собой многослойную конструкцию из чередующихся слоев магнитного материала и электропроводящих паст, заключенную в прямоугольный монолитный корпус. Фактически такая конструкция имеет собственный магнитный экран (рис, 9). Удержание магнитного потока внутри корпуса позволяет использовать компонент в аппаратуре с высокой плотностью монтажа, (всего 2,5 мкм один относительно другого), поскольку наводки от него сведены к минимуму.

Рис. 9. Схематическое представление принципа работы (a), структуры (б) и общего вида конструкции чип-индуктивности (в); 1- магнитный материал; 2- внутренний проводник;

3- внешний электрод; 4- силовые линии магнитного поля.

Испытания показали их высокую надежность. Внешние электроды катушек индуктивности изготовляют методом электролитического осаждения, они хорошо выдерживают тепловые нагрузки при пайке.

Катушки индуктивности для ГИС, изготавливаются с использованием технологии композитных материалов.

Корпуса катушек индуктивности, используемые в ГИС, должны быть тщательно согласованы по ТКЛР с подложками ГИС. Это легко достижимо для изделий в керамических корпусах. Изделия в ферритовых корпусах (на более высокие номиналы индуктивности), хотя и имеют больший ТКЛР, чем их керамические аналоги, обычно остаются совместимыми с керамическими подложками толстопленочных ГИС. Сложнее обстоит дело в случае использования перспективных слоистых пластмассовых подложек, которые на стыке с корпусом смонтированного на поверхность компонента дают сдвиговые напряжения, способные привести к обрыву цепи или даже к повреждению компонента.

Таблица 1

Сведения о конструкциях катушек индуктивности и некоторые формулы для определения их основных параметров

|

№ п/п |

Конструкция компонента |

Расчетные формулы |

|

1 |

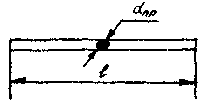

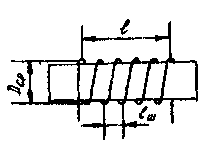

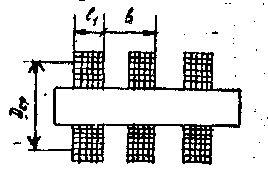

Однослойная КИ

|

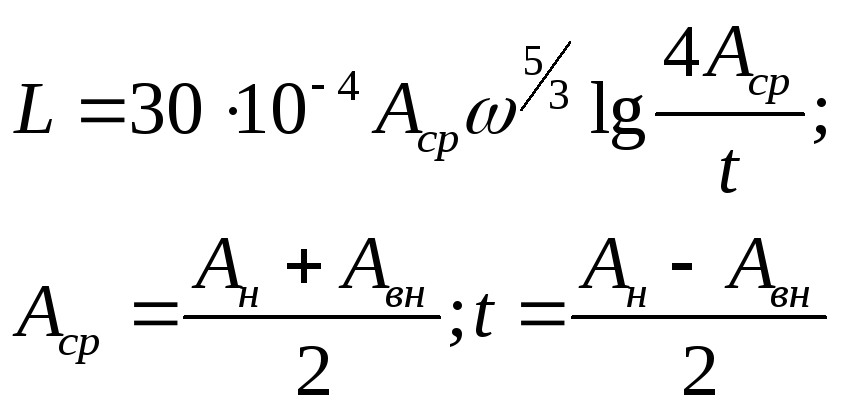

Для намотки с шагом:

Для сплошной намотки:

где α- коэффициент неплотности (см. табл.2) |

|

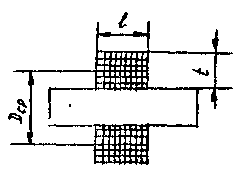

2 |

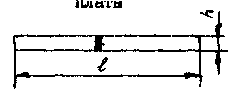

Многослойная КИ

|

где ω - общее число витков.

где α - коэффициент неплотности (см. табл.2), ω1 - число витков в одном слое; n - число слоев |

|

3 |

Секционированная

КИ

|

где m - число секций; L1 – индуктивность одной секции |

Продолжение таблицы 1

|

№ п/п |

Конструкция компонента |

Расчетные формулы |

|

4 |

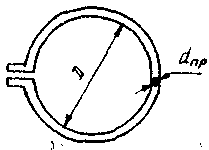

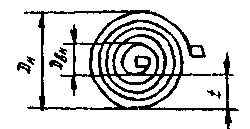

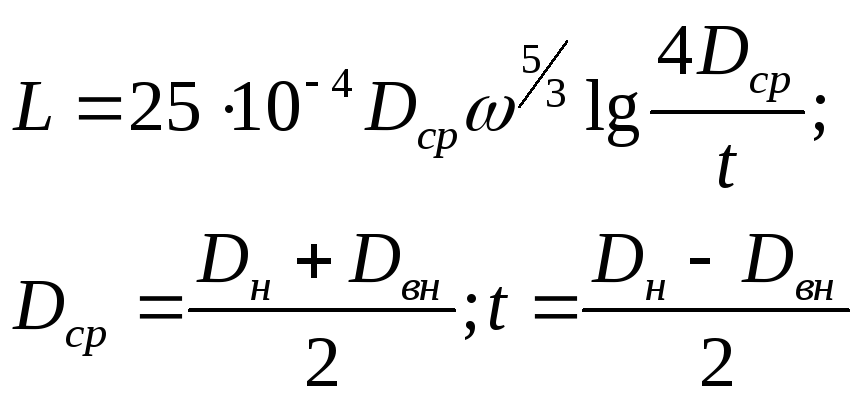

Плоская КИ с круглыми витками

|

|

|

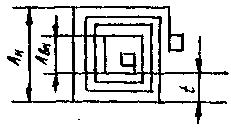

5 |

Плоская КИ с квадратными витками

|

|

|

6 |

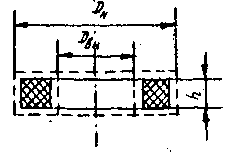

Тороидальная КИ на каркасе прямоугольного сечения

|

|

|

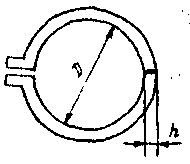

7 |

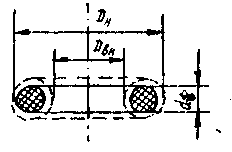

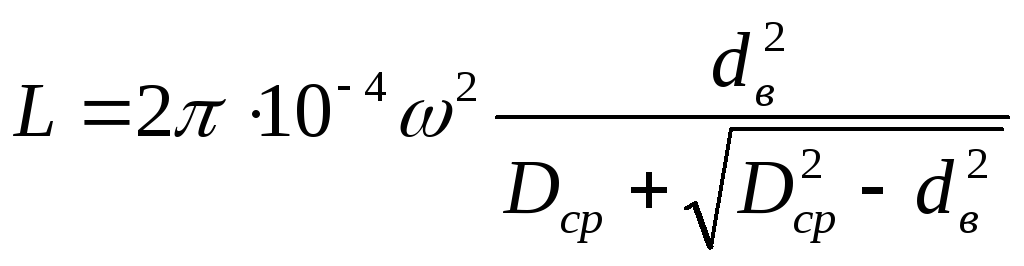

Тороидальная КИ на каркасе круглого сечения

|

где Dср - средний диаметр каркаса; dв - средний диаметр витка намотки |

|

8 |

Прямой проводник круглого сечения

|

|

Окончание таблицы 1

|

№ п/п |

Конструкция элемента |

Расчетные формулы | |

|

9 |

Прямой проводник печатной платы

|

| |

|

10 |

Кольцо из провода круглого сечения

|

| |

|

11 |

Кольцо из проводника печатной платы

|

| |

Ниже приведены пояснения, характеризующие каждый из элементов табл. 1 и соответствующие расчетные формулы.

Формула (1) пригодна для всех типов однослойных цилиндрических КИ: с шагом и без шага (сплошных), с каркасом и без него, а также катушек с вожженой намоткой. Значения lш и Dср выбираются между центрами проводников намотки. Коэффициентом неплотности α учитывается толщина изоляционной пленки на проводе, его величина определяется из табл. 2. Для промежуточных значений dпр величину α можно получить линейной интерполяцией.

Таблица 2

Значения коэффициента неплотности для различных

толщин изоляционного слоя

|

dпр, мм |

0,08 - 0,11 |

0,15 - 0,25 |

0,35 - 0,41 |

0,51 - 0,93 |

Свыше 1,0 |

|

α |

1,3 |

1,25 |

1,2 |

1,1 |

1,05 |

Типичные значения параметров однослойных КИ: L = 0,1 – 100 мкГн, ω = 2 – 200 витков, dпр =0,1-2 мм, Dср= 3-12 мм, l/Dср = 0,5 – 3. Такие катушки применяются в качестве контурных на частотах 1 – 100 МГц, часто снабжаются подстроечными сердечниками.

Диаметр провода рекомендуется выбирать из ряда стандартных значений: 0,03; 0,08; 0,10; 0,12; 0,15; 0,23; 0,25; 0,29; 0,33; 0,35; 0,41; 0,51; 0,55; 0,64; 0,72; 0,80; 0,90; 1,00; 1,20; 1,50 мм.

Формулы (2) и (3) справедливы для всех типов многослойных намоток: рядовой, пирамидальной, "внавал", "универсаль". Типичные значения параметров: L =100 – 3000 мкГн; ω = 50 - 1000 витков; dnp = 0,06 - 0,3 мм; Dср = 5 - 10 мм; п = 2 - 10. Для секционированных КИ т = 2 - 5. Такие КИ применяются в качестве контурных на частотах 10 - 1000 кГц, и они могут иметь ферритовые сердечники.

Формулы (4) и (5). Конструкция плоских КИ с квадратными витками проще в изготовлении и при равной занимаемой площади дает большую индуктивность, чем плоская КИ с круглыми витками, однако характеризуется меньшей добротностью. Если витки КИ прямоугольные, то нужно пересчитать их, заменив квадратными равной площади. Типичные параметры: L = 0,01 – 10 мкГн; ω = 2 – 1 витков; Dм(Aм) = 3 – 15 мм; Dвм(Aвн) = 1 – 3 мм. Применяются ограниченно на частотах от 1 до 100 мГц. Более точная графо-аналитическая методика расчета плоских КИ приведена в литературе [4].

Формулы (6) и (7) применимы как для однослойных, так и для многослойных тороидальных КИ. Такие КИ используют преимущественно с магнитными сердечниками в качестве дросселей высокой частоты. Обычно Dм (Dвм) = 3 – 20 мм; h(dв) = 1 – 10 мм; ω = 10 – 250 витков; L = 0,1 – 50 мкГн (без сердечников).

Формулы (8) и (9) используют для расчета индуктивности выводов КИ, которую следует учитывать при малой индуктивности основных КИ. Ориентировочно можно полагать, что 10 мм проводника имеет индуктивность 0,01 мкГн.

Формулы (10) и (11). Чаще всего такие петли появляются в результате недостаточно продуманного конструктивного решения. Если форма петли – неправильная кривая, то для расчета индуктивности ее следует заменить окружностью, охватывающей такую же площадь.

(8)

(8)

(9)

(9)

(11),

(11),