Izmeritelnye_preobrazovateli_Mironov

.pdf

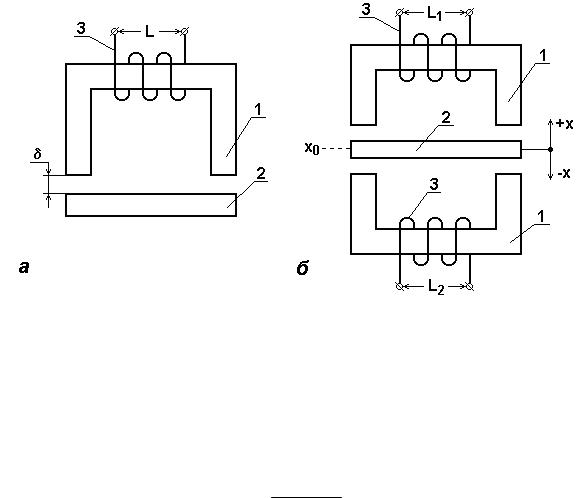

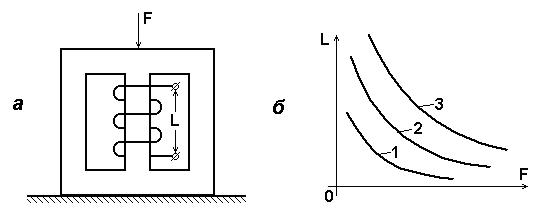

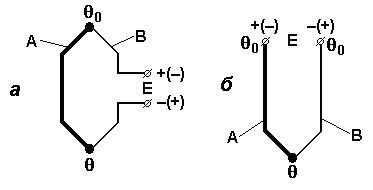

Рис. 9.9. Схемы короткоходовых датчиков нормального (а) и дифференциального исполнения (б): 1 – магнитопроводы из магнитомягкого материала; 2 – сердечники из магнитомягкого материала; 3 – обмотки датчиков; L, L1, L2 – индуктивности датчиков;δ – воздушный зазор; x0 – начальное положение сердечника

Индуктивность датчика L с воздушным зазором δ (рис. 9.9, а) определяется следующим выражением:

L = |

w2 μ0 S |

, |

(9.12) |

2δ+l / μ |

где w – число витков;

μ0 – магнитная постоянная (в системе СИ μ0=4π 10-7Гн/м); S – площадь поперечного сечения магнитопровода;

l – длина магнитопровода;

δ – воздушный зазор;

μ – относительная магнитная проницаемость.

Из соотношения (9.12) следует, что индуктивность датчика зависит от воздушного зазора (обратно пропорциональна значению зазора), а также от значения величин w, S, l и μ. Конструкция датчиков, приведенных на рис. 9.9, а и на рис. 9.9, б, позволяет реализовать только зависимость L = f (δ ) или

L = f (x). При другой конструкции может быть использована зависимость ин-

дуктивности датчика от геометрических размеров магнитопровода, магнитной проницаемости материала магнитопровода или числа витков катушки.

161

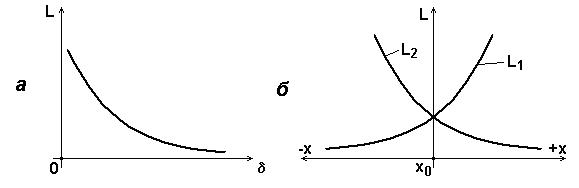

Графики статических характеристик преобразования рассматриваемых индуктивных датчиков приведены на рис. 9.10.

Рис. 9.10. Графики зависимостей L = f (δ ), L1 = f1(x) и L2 = f2 (x) для короткоходовых индуктивных датчиков: а – одинарные датчики; б – дифференциальные датчики

Короткоходовые индуктивные датчики применяются для измерения малых перемещений (от 0,01 до 5 мм) и других неэлектрических величин, которые могут быть преобразованы в перемещение (усилие, давление, вращающий момент и т. п.).

К недостаткам индуктивных датчиков следует отнести нелинейность статических характеристик преобразования, зависимость индуктивного сопротивления датчика от частоты источника питания и от температуры окружающей среды, большое обратное воздействие датчика на объект исследования.

Достоинства индуктивных датчиков: простота, надежность, отсутствие подвижных контактов, относительно большая величина отдаваемой электрической мощности, возможность работы на переменном токе промышленной частоты.

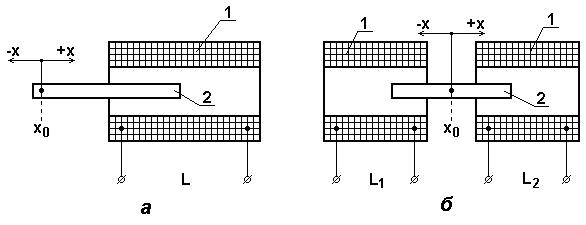

Длинноходовые датчики. Схемы, поясняющие их работу, приведены на рис. 9.11, где рассмотрены датчики нормального исполнения (рис. 9.11, а) и датчики дифференциальные (рис. 9.11, б).

162

Рис. 9.11. Схемы длинноходовых датчиков нормального (а) и дифференциального (б) исполнения: 1 – катушки (с числом витков w); 2 – сердечник (плунжер)

Сердечники рассматриваемых датчиков часто называют плунжерами. Отсюда и название этих датчиков, встречающееся в литературе, – «плунжерные датчики». Сердечники (плунжеры) могут быть ферромагнитные (из магнитомягкого материала) и диамагнитные (например, из меди).

Известно, что введение ферромагнитного сердечника увеличивает индуктивность катушки, а введение диамагнитного – уменьшает. Это обстоятельство приводит к существенному различию характеристик длинноходовых датчиков с ферромагнитными и диамагнитными сердечниками.

Индуктивность катушки с сердечником (чем по существу являются длинноходовые датчики) определяется выражением

L = μ0 μ w2 S / l , |

(9.13) |

где μ0 – магнитная постоянная (в системе СИ μ0 = 4π 10-7 Гн/м);

μ – относительная магнитная проницаемость материала сердечника (для фер-

ромагнитных материалов μ>>1; для диамагнитных материалов μ<1); w – число витков;

S, l – площадь и длина катушки.

Из (9.13) следует, что индуктивность длинноходовых датчиков прямо пропорциональна магнитной проницаемости материала сердечников (плунжеров), площади их поперечного сечения, квадрату числа витков и обратно пропорциональна длине катушки датчика.

163

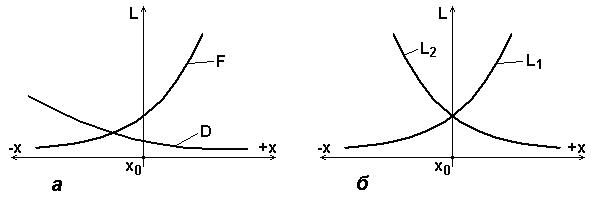

Графики статических характеристик преобразования рассматриваемых датчиков приведены на рис. 9.12.

Рис. 9.12. Графики зависимостей L = f (x) для длинноходовых датчиков: а – нормальные

датчики; б – дифференциальные датчики; F – ферромагнитные сердечники; D – диамагнитные сердечники; L1, L2 – индуктивности дифференциальных датчиковпри использовании ферромагнитных сердечников

Применяются длинноходовые индуктивные датчики для измерения больших перемещений. Для датчиков с ферромагнитными сердечниками (плунжерами) перемещения могут составлять до 10-15 см, а для датчиков с диамагнитными сердечниками (плунжерами) – до 20-30 см и даже более.

Датчики с ферромагнитными сердечниками имеют нелинейные статические характеристики преобразования и высокую чувствительность. Чувствительность датчиков с диамагнитными сердечниками много ниже, но зато и их статические характеристики преобразования ближе к линейным.

Остальные достоинства и недостатки длинноходовых датчиков совпадают с достоинствами и недостатками короткоходовых датчиков (см. выше).

Магнитоупругие датчики – это датчики, индуктивность которых изменяется при упругих деформациях ферромагнитных сердечников. Схема, поясняющая работу таких датчиков, приведена на рис. 9.13, а.

164

Рис. 9.13. Схема (а) и статические характеристики преобразования (б) магнитоупругих датчиков: F – усилие; L – индуктивность (1 – для м = м1, 2 – для м = м2, 3 – для м = м3)

На рис. 9.13, б приведены статические характеристики преобразования магнитоупругих датчиков. Характеристики приведены для датчиков из различных ферромагнитных магнитомягких материалов, отличающихся друг от друга магнитной проницаемостью (μ1<μ2<μ3).

Магнитоупругие датчики представляют собой катушки индуктивности с замкнутыми магнитопроводами, деформирующимися под влиянием входных величин (усилия или перемещения).

В исходном состоянии (при F = 0 или F = Fmin) индуктивность такого дат-

чика максимальна. При F ≠ 0 или F>Fmin магнитопровод датчика деформируется, его магнитная проницаемость снижается и, как результат, уменьшается индуктивность. Значение индуктивности датчика L (при F = сonst) определяется соотношением

L = |

w2 |

S |

μ0 |

μ, |

(9.14) |

l |

|

||||

|

|

|

|

|

где w – число витков;

S, l – площадь поперечного сечения и длина магнитопровода;

μ0 – магнитная постоянная (в системе СИ μ0 = 4π 10-7 Гн/м);

μ – относительная магнитная проницаемость материала сердечника. Магнитоупругие свойства материала датчика характеризуются относи-

тельной магнитоупругой чувствительностью K:

K = |

μ / μ |

, |

(9.15) |

l / l |

|||

|

165 |

|

|

где Δμ; l – изменения магнитной проницаемости и длины магнитопровода датчика.

Материалом для сердечников может быть пермаллой, никель, электротехническая сталь, феррит и др. Относительная магнитоупругая чувствительность для некоторых материалов приведена в табл. 9.5.

Таблица 9.5

|

Магнитоупругие свойства материалов |

||

|

|

|

Относительная магнитоуп- |

Материал |

|

Состав |

|

|

ругая чувствительность |

||

|

|

|

|

|

|

|

|

|

|

68 % Ni |

250 |

|

|

32 % Fe |

|

Пермаллой |

|

|

|

|

|

|

|

|

78,5 % Ni |

200 |

|

|

|

||

|

|

21,5 % Fe |

|

|

|

|

|

|

|

|

100 |

Никель |

|

100 % Ni |

|

|

|

|

|

Как правило, магнитоупругие датчики питаются от сети с частотой 50 Гц, но известны датчики с питанием от сети с повышенной частотой (от сотен герц до 20 кГц).

Магнитоупругие датчики применяются для измерения больших усилий (нажатия прокатных валков, массы автомобилей и железнодорожных вагонов и т. д.), а также для измерения деформаций в деталях конструкций (с помощью наклеиваемых датчиков).

К достоинствам магнитоупругих датчиков относятся их высокая надежность, сравнительная простота конструкции и большая мощность выходных сигналов.

Недостатком магнитоупругих датчиков является их малая точность, что объясняется наличием гистерезиса, изменением со временем характеристик, влиянием температуры окружающей среды и т. п.

Более подробно с индуктивными датчиками (короткоходовыми, длинноходовыми и магнитоупругими) можно познакомиться по литературе, приведенной в библиографическом списке в конце учебного пособия. Справочные данные по индуктивным датчикам см., например, в [3, 32, 37, 38].

166

9.3.7. Емкостные датчики

Действие емкостных датчиков основано на преобразовании входной (измеряемой) величины в электрическую емкость.

Для плоского конденсатора, образующего датчик с двумя электродами, можно записать:

C = ε0 |

ε |

S |

, |

(9.16) |

|

δ |

|||||

|

|

|

|

где С – емкость конденсатора;

ε0 – электрическая постоянная (в системе СИ ε0 = 8,85 пФ/м);

ε – относительная диэлектрическая проницаемость диэлектрика конденсатора; S – площадь электродов (обкладок) конденсатора;

δ – расстояние между обкладками.

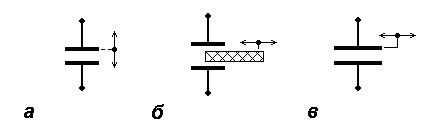

На рис. 9.14 приведены примеры основных типов емкостных датчиков.

Рис. 9.14. Примеры основных типов емкостных датчиков

Изменение емкости возможно получить, изменяя:

1) расстояние между электродами (обкладками) конденсатора (рис. 9.14, а); в этом случае реализуется зависимость C = f(δ), где С – емкость конденсато-

ра, δ – расстояние между электродами (обкладками) конденсатора; 2) диэлектрическую проницаемость диэлектрика или части его

(рис. 9.14, б); в этом случае реализуется зависимость C = f(ε), где ε – относительная диэлектрическая проницаемость диэлектрика, расположенного между электродами (обкладками) конденсатора;

3) площадь электродов (обкладок), образующих емкостной датчик (рис. 9.14, в); в этом случае реализуется зависимость C = f(S), где S – площадь электродов (обкладок) конденсатора.

167

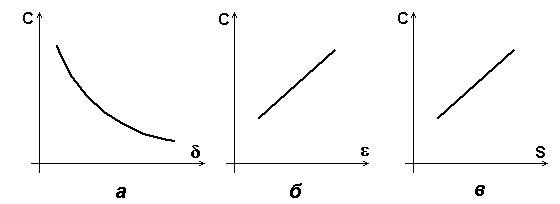

Графики статических характеристик преобразования емкостных датчиков приведены на рис. 9.15.

Рис. 9.15. Графики статических характеристик преобразования емкостных датчиков типов а, б и в

На практике наибольшее распространение получили емкостные датчики, построенные на принципе изменения расстояния между электродами, хотя такие датчики и имеют нелинейную статическую характеристику преобразования. Диэлектриком в этом случае может быть воздух, либо диэлектрическая жидкость, либо эластичный твердый диэлектрик (например, специальная резина).

Случай (б) представляет собой частный вариант случая (а) для измерения, например, диэлектрической проницаемости изоляционной ленты (или ее толщины), когда последняя проходит между обкладками конденсатора. Роль диэлектрика может выполнять жидкость при измерении, например, ее уровня.

Случай (в) представляет лишь одну из возможных конструкций датчиков, работающих на принципе изменения площади. Эта разновидность емкостных датчиков включает устройства такого типа, как поршень, движущийся в трубе, пластины с угловым перемещением относительно друг друга («переменные конденсаторы») и т. д.

Основными достоинствами емкостных датчиков являются: большая чувствительность, сравнительно малые размеры и вес и небольшое обратное действие на объект исследования (в отличие, например, от индуктивных датчиков, имеющих значительное обратное воздействие на объект исследования).

168

К числу недостатков емкостных датчиков следует отнести сильное влияние на результаты измерений паразитных емкостей и посторонних электрических полей, что требует очень тщательной экранировки этих датчиков; необходимость применения источников питания высокой частоты (от нескольких килогерц до десятков мегагерц). При низких частотах реактивное сопротивление датчика xc = 1/ωC весьма велико, так как собственная емкость датчика мала и составляет десятки (в лучшем случае – сотни) пикофарад, а также имеются существенные погрешности от воздействия температуры окружающей среды (температура влияет на геометрические размеры датчика и на диэлектрическую проницаемость жидких и твердых диэлектриков).

Наибольшее применение емкостные датчики получили при измерении малых перемещений, параметров вибраций, размеров изделий (например, толщины ленты из диэлектрика), углов наклона, уровней жидкостей, влажности и т. п.

Более подробно с емкостными датчиками можно познакомиться по литературным источникам, приведенным в библиографическом списке в конце учебного пособия. Справочные данные по этим датчикам см., например, в [37].

9.4. Генераторные датчики

9.4.1. Термоэлектрические датчики

Термоэлектрические датчики состоят из двух разнородных проводников А и В, соединенных между собой в двух точках, как схематически показано на рис. 9.16, а.

На практике термоэлектрические датчики принято называть термопарами

(ТП).

169

Рис. 9.16. Принципиальные схемы термоэлектрических датчиков (термопар):

A; B – проводники из разнородных материалов; θ; θ0 – температуры спаев; E – термоЭДС

Рассмотрим схему ТП, приведенную на рис. 9.16, а, на которой представлена термопара из двух разнородных проводников А и В с двумя спаями. Один из спаев (рабочий, или «горячий») помещается (в соответствующей арматуре) в место измерения температуры, а другой (свободный, или «холодный») находится во внешней цепи. В нашем случае «горячий» спай ТП имеет температуру

θ, а «холодный» спай ТП – θ0.

ТермоЭДС, генерируемая термопарой, может быть записана в виде

E K (θ−θ0 ) |

(9.17) |

где E – термоЭДС;

K – коэффициент, зависящий от материала электродов А и В.

Соотношение (9.17) соответствует линейной статической характеристике преобразования и правомерно лишь в первом приближении. Реальные характеристики ТП нелинейны и задаются, как правило, в виде таблицы. Другим приближением (9.17) является рассмотрение термоЭДС для «холостого хода». Т. е.

подразумевается, что к точкам схемы (±) на рис. 9.16, а нет подключения како- го-либо прибора. В действительности же такое подключение всегда есть, и в этом случае необходимо учитывать влияние на результирующую термоЭДС соединительных проводов. Для сведения этого влияния к минимуму используются специальные удлинительные провода, получившие название компенсационных. Кроме того, применяются схемные решения для компенсации температуры холодных спаев. Таким образом, при использовании ТП необходимо про-

170