Izmeritelnye_preobrazovateli_Mironov

.pdf

Величина ЭДС Холла определяется выражением |

|

E = 1 Rx I B cos(B n) , |

(9.25) |

h

где h – толщина пластины; Rx – постоянная Холла;

– угол между вектором магнитной индукции и нормалью к плоскости датчика.

– угол между вектором магнитной индукции и нормалью к плоскости датчика.

Особенно значителен эффект Холла для германия (Ge), кремния (Si) и для некоторых других материалов. Постоянные Холла для полупроводниковых ма-

териалов имеют значения (10-2–10-4) м3/(А с), в то время как для чистых металлов – (10-9–10-12) м3/(А с). Например, для меди Rx = 6 10-11 м3/(А с).

Чувствительные элементы датчиков Холла имеют вид тонких пластинок

(h = 0,01÷0,02 мм), которые вырезают из монокристаллов и шлифовкой доводят до необходимой толщины. Хорошими метрологическими характеристиками отличаются пленочные преобразователи Холла из тонких поликристаллических пленок на стеклянных подложках.

ЭДС Холла, как видно из выражения (9.25), пропорциональна произведению двух входных величин – тока и магнитной индукции. Соответственно датчики Холла можно использовать для измерения тока (I) или магнитной индукции (B). При этом другая («неизмеряемая величина») должна быть известна. При постоянных во времени I и B ЭДС Холла также постоянна. Если же одна из входных величин (B или I) переменная, то ЭДС Холла будет также переменной величиной с той же частотой, что и входная величина.

Данные по некоторым стандартным датчикам Холла приведены в табл. 9.9.

181

|

|

|

|

|

Таблица 9.9 |

||

|

|

Характеристики датчиков Холла |

|

|

|||

|

|

|

|

|

|

|

|

|

Номи- |

Чувствительность |

Входное |

Диапазон |

|

|

|

|

рабочих |

|

|

||||

Тип |

нальный |

по магнитной |

сопротивле- |

Размеры, мм |

Материал |

||

температур, |

|||||||

|

ток, мА |

индукции, В/Тл |

ние, Ом |

°С |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

Х–111 |

10 |

0,20–0,45 |

30–180 |

-40…+80 |

1,5×0,8×0,2 |

Германий |

|

Х–211 |

100 |

0,06–0,15 |

0,5–5 |

-60…+90 |

1,5×0,8×0,2 |

Арсенид |

|

индия |

|||||||

ДХГ–2 |

13–15 |

0,45 |

220–320 |

-60…+70 |

6×3×0,15 |

Германий |

|

ДХК–14 |

6–9 |

0,6 |

500–1000 |

-150…+200 |

6×3×0,2 |

Кремний |

|

|

|

|

|

|

|

|

|

Достоинством приборов на основе эффекта Холла является возможность измерения как постоянных, так и переменных токов, как постоянных, так и переменных магнитных индукций. Датчики Холла имеют малые размеры, что обеспечивает им хорошее пространственное разрешение. Недостатком является сравнительно большая зависимость ЭДС Холла от температуры. Основная погрешность обычно составляет от долей до единиц процентов, диапазон измерений – от тысячных долей до единиц тесла.

Более подробно с датчиками Холла можно познакомиться по библиографическому списку, приведенному в конце учебного пособия (см., например, [32, 37]).

9.4.5. Трансформаторные датчики

Трансформаторные датчики представляют собой трансформаторы, у которых под влиянием входного сигнала изменяются взаимные индуктивности обмоток, что приводит к изменению вторичного выходного напряжения.

Различают два вида трансформаторных датчиков: с подвижным сердечником и с подвижной обмоткой.

Датчики первого вида, в свою очередь, подразделяются на датчики с замкнутой и разомкнутой магнитными системами. По аналогии с индуктивными датчиками рассматриваемые датчики могут быть нормальными и диффе-

182

ренциальными, короткоходовыми и длинноходовыми. Примеры трансформаторных датчиков различного исполнения приведены на рис. 9.20.

Рис. 9.20. Схемы трансформаторных датчиков: 1 – магнитопроводы из магнитомягкого материала; 2 – сердечники из магнитомягкого материала; 3 – подвижная катушка

с числом витков w2 (перемещается от положения 4 до положения 5)

На рис. 9.20, а изображен одинарный короткоходовый трансформаторный датчик нормального исполнения с замкнутым магнитопроводом. На первичную обмотку w1 этого датчика подается от источника питания переменное напряжение U1. Наводимая во вторичной обмотке ЭДС E2 запишется в виде

E2 |

=ω w2 |

|

F = |

f |

( ) |

, |

(9.26) |

w1 |

|

Zм |

x |

||||

|

|

|

|

|

|

где ω – угловая частота;

w1– число витков первичной обмотки; w2 – число витков вторичной обмотки; F – магнитодвижущая сила;

ZМ – магнитное сопротивление; x – координата сердечника.

Таким образом, выходная ЭДС E2 рассматриваемого датчика зависит от положения его сердечника, т. е. датчик преобразует перемещение сердечника в ЭДС E2 (чем ближе сердечник к магнитопроводу, тем E2 больше; чем дальше сердечник от магнитопровода, тем E2 меньше). График зависимости E2 = f(x) приведен на рис. 9.21, а.

На рис. 9.20, б изображен дифференциальный длинноходовый датчик с разомкнутым магнитопроводом.

183

На первичную обмотку w1 этого датчика подается переменное напряже-

ние U1. Во вторичной обмотке w'2 наводится ЭДС e2′ , а во вторичной обмотке w"2 наводится ЭДС e2′′. Благодаря встречному включению вторичных обмоток выходная ЭДС E2 запишется в виде

E2 = e2′ −e2′′ = f (x), |

(9.27) |

где x – координата сердечника датчика. |

|

Очевидно, что при некотором среднем положении сердечника e2′ |

= e2′′ и |

E2 = 0. При перемещении сердечника «вверх» (в сторону «+x») ЭДС e2′ стано-

вится больше ЭДС e2′′ и E2 ≠ 0. При перемещении сердечника «вниз» (в сторону

«–x») ЭДС e2′′ становится больше ЭДС e2′ и E2 ≠ 0. График зависимости E2 = f(x)

приведен на рис. 9.21, б.

На рис. 9.20, в изображен трансформаторный датчик с подвижной катушкой, которая может перемещаться от положения 4 до положения 5 вдоль магнитопровода. Наводимая в подвижной катушке ЭДС E2 зависит от взаимной индуктивности между обмоткой этой катушки (являющейся вторичной) и обмоткой первичной катушки, на которую подается питающее переменное напряжение U1. Датчик (рис. 9.20, в) предназначен для измерения больших линейных перемещений и, кроме катушек, содержит магнитопровод с рабочей частью в виде двух параллельных полос. При перемещении обмотки 3 от положения 4 до положения 5 индуцированная в обмотке 3 ЭДС возрастает. Зависимость ЭДС E2 от координаты подвижной катушки «x» близка к линейной, если магнитное сопротивление участка магнитопровода 4–5 мало по сравнению с магнитным сопротивлением воздушного зазора. График зависимости E2 = f(x) для рассматриваемого датчика приведен на рис. 9.21, в.

184

Рис. 9.21. Графики статических характеристик преобразования трансформаторных датчиков: а – для датчика нормального исполнения (рис. 9.20, а); б – для датчика дифференциального исполнения (рис. 9.20, б); в – для датчика с подвижной катушкой (рис. 9.20, в)

Трансформаторные датчики применяют для измерения линейных и угловых перемещений, а также для измерения физических величин, которые могут быть преобразованы в линейное или угловое перемещение (например, для измерения давления, расхода, силы и т. п.).

Трансформаторные датчики имеют много общего с датчиками индуктивными (область применения, достоинства, недостатки, конструкция и т. д.), но имеют и ряд преимуществ перед индуктивными датчиками. Их преимущества перед последними: отсутствие необходимости в использовании измерительных схем и отсутствие гальванической связи между цепями выхода и питания. К недостаткам трансформаторных датчиков следует отнести наличие температурных погрешностей, а также погрешностей от воздействия внешних электромагнитных полей и ферромагнитных тел. Существует даже ряд исполнений трансформаторных датчиков, реагирующих на приближение ферромагнитных тел и снабженных схемой с релейным выходом (реле близости).

Более детально с трансформаторными датчиками можно познакомиться по библиографическому списку, приведенному в конце учебного пособия (см.,

например, [1, 3, 32, 37]).

В настоящем учебном пособии рассмотрены наиболее распространенные типы датчиков, но далеко не все из известных датчиков и их разновидностей. Не рассмотрены в учебном пособии: ионизационные датчики, электромашинные, механотронные, струнные, электролитические, оптоэлектронные, магниторезистивные, электрохимические и некоторые другие. Часть из этих датчиков (например, ионизационные) рассматриваются в других учебных курсах, часть

185

из них (например, оптоэлектронные) являются разновидностью рассмотренных датчиков, часть носит узко специальный характер, а часть – сравнительно редко используется на практике. При необходимости со всеми перечисленными датчиками можно познакомиться по библиографическому списку, приведенному в конце учебного пособия (см., например, [3, 37, 38]).

9.5. Тенденции развития датчикостроения

Тенденции в развитии построения датчиков подчинены основным требованиям, которые предъявляются к современным средствам измерений: высокая точность и надежность, взаимозаменяемость отдельных узлов и элементов, самонастройка, устойчивость к внешним воздействиям, малые габариты и т. п.

Для реализации перечисленных требований постоянно совершенствуется технология изготовления датчиков и используются новые принципы их построения. Все шире в датчикостроении применяется интегральная микросхемная технология, все чаще датчики изготавливаются с использованием «p-n»-переходов, монокристаллов, тонких пленок. Применение, например, полупроводниковых материалов позволяет в ряде случаев значительно увеличить чувствительность и быстродействие датчиков, а также уменьшить их габариты

ивес. Усовершенствование технологии и получение новых полупроводников на основе, например, кремния и арсенида галлия позволит в дальнейшем улучшить

идругие характеристики датчиков (стабильность, повторяемость характеристик, устойчивость, взаимозаменяемость и т. п.).

Большие возможности имеет использование принципиально новых (по своим свойствам) материалов. К таким материалам, кроме уже упомянутых, можно отнести классические сверхпроводники и высокотемпературные сверхпроводники (ВТСП). Отметим, что классическая сверхпроводимость открыта голландским физиком Камерлинг-Оннесом в 1911 г. и проявляется при температурах, близких к температуре абсолютного нуля (например, при температуре жидкого гелия). В силу этого практическое использование данных материалов затруднено. Более перспективны ВТСП. Высокотемпературная сверхпроводи-

мость, открытая в 1986 г., проявляется при температурах близких к температуре

186

жидкого азота. Например, материал YBa2Cu3O7-x переходит в сверхпроводящее состояние при температуре около 90 К (–183 0С). Графики зависимостей R = f(T) для этого материала приведены на рис. 9.22.

Рис. 9.22. Графики зависимостей R = f(T) и Z = f(T) для материала YBa2Cu3O7-x: а – измерения на постоянном токе; б – измерения на переменном токе

На рис. 9.22 приняты следующие обозначения: R – электрическое сопротивление; Т – абсолютная температура в кельвинах (К); Т0 – исходная (комнатная) температура (Т0 = 373 К); ТС – критическая температура, при которой исследуемый материал переходит в сверхпроводящее состояние.

Отметим, что характер рассматриваемых зависимостей существенно изменяется при переходе от постоянного тока (рис. 9.22, а) к переменному (рис. 9.22, б). Если на постоянном токе при температуре ТС рассматриваемый материал переходит в сверхпроводящее состояние, то на переменном токе этого не происходит. На переменном токе следует рассматривать полное сопротивление Z = R+jХ, где R – активная составляющая, а Х – реактивная составляющая полного сопротивления. На переменном токе тоже есть «сверхпроводящий переход» при температуре материала ТС, но сверхпроводимость не наступает. За счет реактивной составляющей при ТС (и более низких температур) всегда имеется «остаточное сопротивление». Причем значение остаточного сопротивления растет с ростом частоты переменного тока, протекающего по исследуемому материалу (см. рис. 9.22, б). Описанные ВТСП благодаря их уникальным свойствам вполне могут послужить основой для построения датчиков нового поколения с новыми, присущими только им, характеристиками.

187

10.ДИНАМИКА ТЕРМОЧУВСТВИТЕЛЬНЫХ ДАТЧИКОВ

10.1.Исходные данные

В данной главе учебного пособия рассмотрена динамика термочувствительных датчиков при измерении с их помощью температуры окружающей среды. Представлено два случая: при изменении измеряемой температуры скачком и при ее изменении по линейному закону. Схема размещения датчика и принятые обозначения приведены на рис. 10.1.

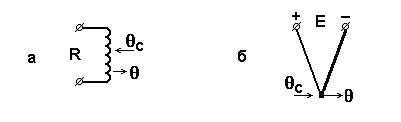

Рис. 10.1. Схема размещения датчика: 1 – датчик; 2 – среда (жидкость, газ), температура которой измеряется; θ – температура датчика; θС – температура среды

Датчики температуры (например, терморезисторы или термопары) обычно имеют защитные чехлы, предохраняющие их от различных механических и химических воздействий. Наличие защитных чехлов значительно повышает инерционность датчиков, что приводит к росту «отставания» его температуры от температуры окружающей среды. Это обстоятельство еще раз подчеркивает большое значение анализа динамических свойств датчиков температуры.

Для облегчения анализа примем ряд допущений. Будем полагать, что присутствие датчика не изменяет температуру окружающей среды и что рассматривается некоторая усредненная тепловая инерция датчика без разделения ее на тепловую инерцию чувствительного элемента, защитного чехла (одного или нескольких) и наполнителя, находящегося между защитным чехлом и чувствительным элементом, т. е. будем полагать, что рассматривается некоторый идеальный датчик, для которого правомерны допущения:

1)датчик монолитный и однородный;

2)термочувствительный элемент занимает весь объем датчика.

188

Конструкция стандартных датчиков с защитной арматурой не соответствует принятым допущениям (нет монолитности, однородности, и термочувствительный элемент занимает часть объема датчика).

Принятым допущениям соответствуют датчики, схемы которых приведены на рис. 10.2.

Рис. 10.2 Схемы идеальных термочувствительных датчиков:

а – терморезистор; б – термопара; θ – температура датчика; θС – температура среды

Для вывода дифференциального уравнения, описывающего изменение температуры датчика, предполагаем, что датчик с температурой θ помещается в среду с температурой θС. При этом на нагрев датчика будет расходоваться тепло dQ1, связанное с параметрами датчика и его температурой соотношением

dQ = m·c·dθ, |

(10.1) |

где m – масса датчика; |

|

с – удельная теплоемкость материала датчика. |

|

Тепло dQ2, передаваемое датчиком среде, определяется соотношением |

|

dQ2 = S·β·(θc–θ)dt |

(10.2) |

где S – площадь поверхности датчика; |

|

β – коэффициент теплопередачи; |

|

t – время. |

|

Условие теплового равновесия dQ1 = dQ2 запишется в виде |

|

m·c·dθ = S·β·(θc–θ)dt |

(10.3) |

Выражение (10.3) может быть приведено к виду |

|

T θ& +θ = θc , |

(10.4) |

где T = m c – постоянная времени; |

|

S β |

|

189

θ& = ddtθ – первая производная от θ по времени.

Отметим, что T имеет размерность времени, а соотношение (10.4) является дифференциальным уравнением, описывающим поведение датчика температуры в динамическом режиме.

Выражение (10.4) правомерно для «идеальных» датчиков (см. рис. 10.2) и для принятых допущений. При наличии, например, защитного чехла появляется время чистого запаздывания, а при использовании многослойной изоляции кроме чистого запаздывания усложняется и зависимость θ = f(t) (в дальнейшем

θ(t)); соответствующее дифференциальное уравнение имеет более сложный вид, чем соотношение (10.4). Более детально данный вопрос освещен в литера-

туре [3, 27, 32].

10.2. Скачкообразное изменение температуры

Начальные условия При скачкообразном изменении температуры среды, окружающей датчик

(от 0 до θ0, рис. 10.3), исследуемое дифференциальное уравнение (10.4) принимает вид

T θ&(t) +θ(t) = θ0 |

(10.5) |

где θ0 – постоянная величина.

Рис. 10.3. Графики зависимостей θс (t) и θ (t) при скачкообразном изменении температуры окружающей датчик среды: θС(t) – температура окружающей среды; θ(t) – температура датчика

Начальные условия в рассматриваемом случае запишутся

для t = 0 θ(t) = 0, θc = θ0

190