- •Министерство образования и науки российской федерации фбгоу впо Уральский Государственный Экономический Университет институт непрерывного образования

- •«Организация производства»

- •Раздел 1 Введение в основы организации производства

- •Тема 4 Организация технологической подготовки производства 30

- •Тема 8 Организация производственного процесса во времени 60

- •Тема 9 Типы и методы организации производства 71

- •Раздел 4 Организация вспомогательных производств и обслуживающих хозяйств

- •Раздел 1 введение в основы организации производства

- •Тема 1 введение в науку «организация производства»

- •1 Возникновение науки «организация производства», понятие организации производства

- •2 Предприятие как организационная система.

- •3 Объект, предмет и задачи дисциплины «Организация производства»

- •Раздел 2 организация создания и освоения новой продукции

- •Тема 2 основы организации процессов подготовки производства к выпуску новой продукции

- •1 Необходимость обновления выпускаемой продукции

- •2 Фазы жизненного цикла продукта

- •Жизненный цикл изделия

- •Процессы подготовки производства

- •Тема 3 организация научно-исследовательских и опытно-конструкторских работ (нир и окр)

- •1 Задачи научно-исследовательских работ и их характеристика

- •2 Содержание опытно-конструкторских разработок и конструкторской подготовки производства

- •3 Оценка научно-технического уровня нового продукта

- •4 Организация опытно-конструкторских разработок и конструкторской подготовки производства

- •Тема 4 организация технологической подготовки производства

- •1 Сущность технологической подготовки производства

- •2 Состав работ по технологической подготовке производства

- •3 Анализ и обоснование выбора технологических процессов.

- •Тема 5 организация подготовки и освоения новых видов продукции

- •1 Содержание организационной подготовки производства

- •2 Содержание процесса освоения производства

- •3 Снятие продукции с производства

- •Раздел 3 основы организации производственного процесса

- •Тема 6 производственный процесс и основные принципы его организации

- •Понятие о производственном процессе

- •2 Норма времени на операцию

- •3 Состав производственного процесса

- •4 Принципы организации производственного процесса

- •Тема 7 организация производственного процесса в пространстве

- •2 Состав предприятия

- •3 Виды производственных структур (специализация цехов предприятия)

- •4 Пространственное размещение предприятия

- •Тема 8 организация производственного процесса во времени

- •2.Состав и структура производственного цикла

- •Тема 9 типы и методы организации производства (Типы и методы организации производственных процессов)

- •2 Характеристика типов организации производства

- •2.1 Единичный тип производства

- •Серийное производство специализируется на изготовлении продукции ограниченной номенклатуры. Изделия изготовляются периодически повторяющимися сериями (партиями).

- •2.3 Массовый тип производства

- •2.4 Сравнительная характеристика типов производства

- •Методы организации производства

- •5 Методы организации поточного производства

- •Раздел 4 организация вспомогательных производств и обслуживающих хозяйств тема 10 организация технического обслуживания производства

- •Где: 16800 – нормативный ремонтный цикл, ч

- •10. 3 Организация энергетического хозяйства

- •Тема 11 организация обслуживающих хозяйств

- •11.1 Организация материально-технического и сбытового обслуживания

- •1 Место материально-технического обеспечения в производственно-сбытовой системе предприятия

- •2 Задачи, функции и элементы материально-технического обеспечения предприятия

- •3 Организационная структура службы материально-технического снабжения

- •4 Планирование материально-технического обеспечения

- •5 Организация сбыта продукции

- •11.2 Организация складского хозяйства

- •1 Виды складов и их задачи

- •2 Производственный складской процесс

- •11.3 Организация транспортного обслуживания

- •1 Сущность транспортного обслуживания и его задачи

- •2 Виды транспортных средств

- •3 Состав транспортного хозяйства и его функции

- •3 Определение грузооборотов и грузовых потоков

- •4 Схемы транспортных связей и технологический процесс транспортировки

- •5 Расчет количества транспортных средств

- •11.4 Организация технического контроля качества

- •1. Понятие качества продукции

- •3 Организация работ по учету и анализу брака

- •Раздел 5 совершенствование организации производства

- •Тема 12 организационное проектирование производственных систем

- •1 Сущность проектирования систем организации производства

- •2. Последовательность работ по организационному проектированию

Тема 8 организация производственного процесса во времени

Понятие о производственном цикле

Рациональная организация производственного процесса приводит к выполнению всех частичных процессов в возможно минимальное время с минимальной затратой живого труда, а также материальных и финансовых средств.

Нужно иметь в виду, что сокращение времени выполнения отдельной операции может и не привести к уменьшению времени выполнения всего процесса из-за возникновения больших перерывов между операциями или частичными процессами.

Рациональная организация производственного процесса во времени приводит к сокращению его продолжительности, т.е. длительности производственного цикла.

Длительность производственного цикла - это период времени, в течение которого сырье или основной материал превращается в готовую продукцию, или отрезок времени (календарное время) между моментом начала и моментом окончания какого-либо производственного процесса.

Цикл может быть расчетным (или нормированным) и фактическим. Длительность цикла выражается в календарных днях или часах.

Сокращение длительности цикла приводит к ускорению оборачиваемости оборотных средств, так как от длительности производственного цикла во многом зависит величина незавершенного производства, занимающего значительную долю в оборотных средствах предприятия.

Удлинение производственного цикла ведет:

- к росту незавершенного производства и замедлению оборачиваемости оборотных средств;

- увеличению численности вспомогательных рабочих, занятых хранением, выдачей, учетом и транспортировкой полуфабрикатов и изделий на различных стадиях производственного процесса;

- уменьшает загрузку оборудования (основного и вспомогательного) и соответственно замедляет процесс обновления.

В машиностроении (в дискретном производстве) существует четыре типичных варианта определения длительности производственного цикла:

Обработка одного экземпляра продукции (детали);

Изготовление одного экземпляра изделия какого-либо наименования.

Обработка партии деталей одного наименования.

Изготовление нескольких изделий одного и того же наименования.

При этом процессы могут быть простыми и сложными.

2.Состав и структура производственного цикла

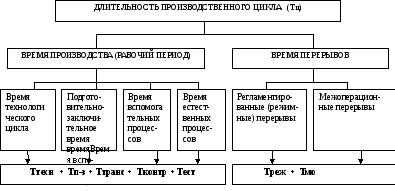

Производственный цикл является суммой следующих составляющих (Рисунок 8.1):

- времени рабочего периода,

- времени перерывов.

Рабочий период включает выполнение технологических операций, работы подготовительно-заключительного характера, а также включает время транспортных, складских, контрольных операций. Время естественных процессов определяется ориентировочно по нормативам с точностью не менее одного дня; в некоторых случаях оно может быть наибольшей составляющей в длительности производственного цикла (например, старение отливок и поковок может продолжаться несколько месяцев; брожение вина – несколько лет).

Рисунок 8.1 - Составляющие длительности производственного цикла

Время перерывов. Это - перерывы, связанные с принятым режимом работы, учитываются, когда длительность производственного цикла определяется в днях (календарных или рабочих). Время на выполнение вспомогательных операций и время пролеживания в совокупности принято называть межоперационные перерывы. Межоперационные перерывы могут колебаться от нескольких минут до нескольких дней. В целом межоперационное время в ряде случаев составляет наибольший удельный вес в общей длительности производственного цикла.

Таким образом, в общем виде длительность производственного цикла выражается формулой:

Тц = Tтехн + Тп-з + Тест + Тконтр + Ттранс + Треж + Тмо (8.1)

Основную часть производственного цикла занимает технологический цикл (Ттех), состоящий из операционных циклов (Топ i).

Операционный цикл - это продолжительность законченной части технологического процесса, выполняемой на одном рабочем месте:

В таблице 8.1 приведены простейшие случаи расчета операционного цикла.

Таблица 8.1 - Возможные варианты расчета операционного цикла

|

Вариант операционного цикла |

Число единиц продукции |

Число рабочих мест |

Время выполнения операции |

|

№ 1 |

1 (одна деталь) |

1 (одно рабочее место) |

Топ = ti

|

|

№ 2 |

п (партия деталей) |

1 (одно рабочее место) |

Топ = п ti

|

|

№ 3 |

п (партия деталей) |

С (несколько рабочих мест) |

|

Производственный цикл детали называют простым процессом, цикл изготовления изделия – сложным.

Цикл может быть однооперационным и многооперационным.

Технологический цикл многооперационного процесса не является арифметической суммой операционных циклов. Его длительность зависит от способа передачи предметов труда с операции на операцию.

Методы расчета длительности производственного цикла простого процесса

При обработке одной партии деталей по нескольким операциям движение ее по рабочим местам может быть организовано разными способами.

Существует три вида движения предметов труда в процессе их изготовления:

последовательный;

параллельно-последовательный;

параллельный.

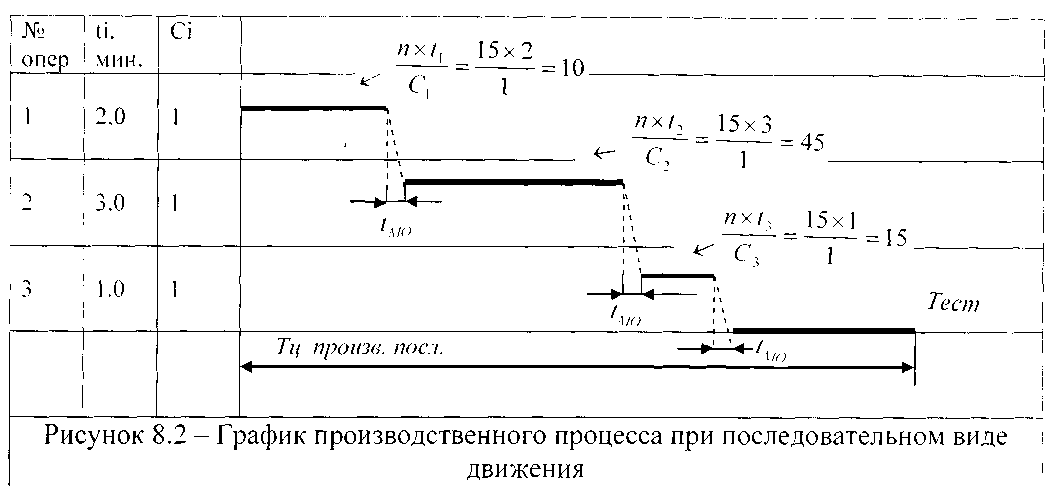

1. Последовательный вид движения партии деталей по операциям характеризуется тем, что вся партия деталей передается с операцию на операцию целиком, т.е. партия деталей, завершив полностью обработку на первой операции, передается на вторую, со второй – на третью и т.д. Размер партии (п) принимается одинаковым для всех операций, что соответствует практике межоперационных подач.

Время движения деталей по операциям (технологический цикл) составит:

![]() (8.3)

(8.3)

где, n - размер партии деталей;

m- число операций в процессе;

t шт i - штучное время i-й операции ( определяется с учетом процента выполнения норм);

Ci – число рабочих мест на i-й операции.

Длительность производственного цикла (Тц посл. произв.) включает, кроме того, естественные процессы (Тест), межоперационные перерывы (tмо) и перерывы, связанные с режимом работы (Треж).

![]() (8.4)

(8.4)

Для определения производственного цикла в календарных днях следует принимать во внимание длительность рабочей смены (Тсм), число смен в сутки (f) и соотношение между рабочими и календарными днями в году (k).

![]() (8.5)

(8.5)

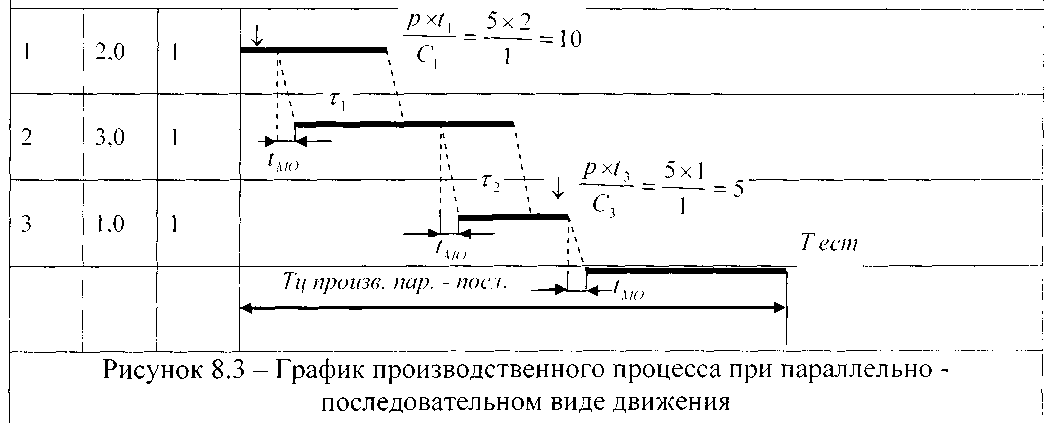

2. Параллельно-последовательный вид движения Сущность его состоит в том, что вся обрабатываемая (или собираемая) партия делится на транспортные партии (Р). Транспортная партия передается на следующую операцию, не ожидая окончания работы по другим транспортным партиям. При этом должно соблюдаться условие непрерывной работы на каждой операции при изготовлении всей партии деталей (n).

При этом виде движения происходит частичное совмещение времени выполнения смежных операций без перерывов. Длительность технологического цикла будет меньше, чем при последовательном виде движения, на суммарную величину совмещения операционных циклов.

Длительность технологического цикла при параллельно-последовательном виде движения определяется по формуле:

![]() (8.6)

(8.6)

Длительность производственного цикла определяется по формуле:

![]() (8.7)

(8.7)

Этот вид движения, сокращая время пролеживания, уменьшает продолжительность всего процесса.

При построении графиков следует учитывать соотношение операционных циклов на предыдущих и последующих операциях. Возможны два варианта совмещения операций:

а) Если операционный цикл на предыдущей операции меньше, чем на последующей, т.е. Топ i <Топ (i + 1), обработка транспортной партии на последующей операции возможна сразу после окончания обработки ее на предыдущей операции;

б) Если операционный цикл предыдущей операции больше, чем на последующей, т.е. Топ i >Топ (i + 1), то после обработки транспортной партии на предыдущей операции ее нельзя сразу передавать на последующую, поскольку не будет создан задел для обеспечения непрерывной работы.

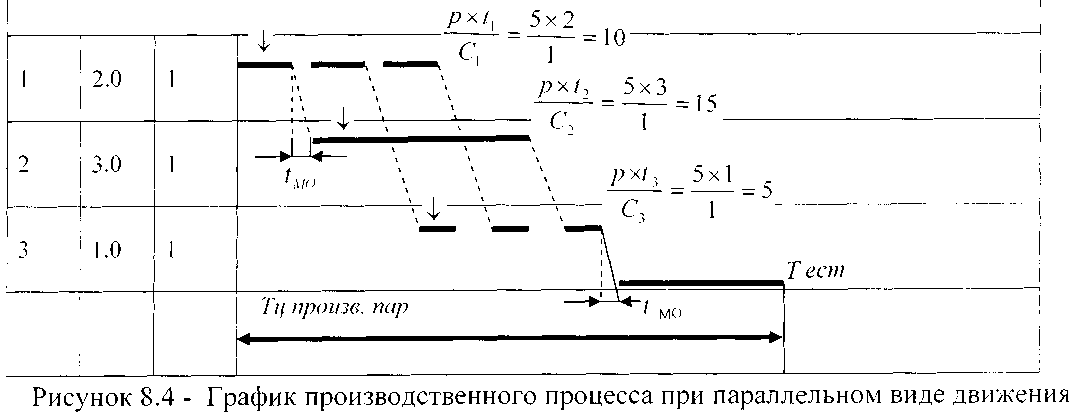

3. Параллельный вид движения. При этом виде движения транспортные партии передаются на следующую операцию сразу поле окончания ее обработки на предыдущей. В этом случае обеспечивается самый короткий цикл. Т.е. технологический процесс ведется без перерывов и пролеживания изделий.

Правила построения такого цикла следующие:

а) строится технологический цикл по первой транспортной партии (или отдельной штуке (р=1) на всех операциях без пролеживания между ними;

б) на операции с самым продолжительным операционным циклом стоится цикл проведения работ по всей партии обрабатываемых деталей (n) без перерывов;

в) для всех транспортных партий, кроме первой, достраиваются операционные циклы на всех операциях, кроме самой продолжительной.

Длительность технологического цикла при параллельном виде движения определяется по формуле:

![]() (8.8)

(8.8)

Длительность производственного цикла определяется по формуле:

![]() (8.9)

(8.9)

Ситуация – иллюстрация 8.1. Обрабатывается партия деталей (втулка) 15 шт. Размер транспортной партии – 5 шт. Технологический процесс и нормы времени выполнения операций приведены в таблице 8.2. Среднее межоперационное время перерывов составляет 2 мин. Работа производится в две смены. Длительность смены 8 часов, длительность естественных процессов 30 мин.

Таблица 8.2 – Технологический процесс обработки детали

|

Операция |

Норма времени, мин (ti штк) |

Количество станков, ед. (Сi) |

|

1. Токарная (обточка) |

2,0 |

1 |

|

2. Фрезерование |

3,0 |

1 |

|

3. Сверление |

1,0 |

1 |

Определить длительность технологического и производственного циклов при последовательном, параллельно-последовательном и параллельном видах движения деталей. Построить график производственного цикла.

Решение:

А) Последовательный вид движения

1.Определяется длительность технологического цикла обработки партии деталей по формуле 8.3.

![]()

2.Определяется длительность производственного цикла по формуле 8.4.

![]()

Б) Параллельно - последовательный вид движения.

1.Определяется длительность технологического цикла обработки партии деталей по формуле 8.6.

![]()

2.Определяется длительность производственного цикла по формуле 8.7.

![]()

В) Параллельный вид движения.

1.Определяется длительность технологического цикла обработки партии деталей по формуле 8.8.

![]()

2.Определяется длительность производственного цикла по формуле 8.9.

![]()

Графически длительность производственного цикла при последовательном, параллельно-последовательном и параллельном видах движения определена на рисунках 8.2, 8.3 и 8.4.

Ситуация – иллюстрация 8.2. Определите длительность производственного цикла обработки партии деталей при последовательном, параллельно-последовательном и параллельном видах движения.

Исходные данные: Обрабатывается партия деталей 150 шт. Величина транспортной партии равна 50 деталям. Технологический процесс и нормы времени выполнения операций приведены в таблице 8.3. Среднее межоперационное время перерывов составляет:

- при последовательном виде движения - 90 мин.

- при параллельно-последовательном виде движения – 20 мин.

- при параллельном виде движения – 5 мин.

Работа производится в две смены. Длительность смены 8 часов, длительность естественных процессов - 90 мин.

Таблица 8.2 – Технологический процесс обработки деталей

|

Операция |

Норма времени, мин. |

Количество станков, ед. |

|

1. Токарная (обточка) |

2,0 |

1 |

|

2. Фрезерования |

3,0 |

1 |

|

3. Сверление |

5,0 |

2 |

|

4. Шлифование |

4 |

2 |

Решение:

Последовательный вид движения

а) Определяется длительность технологического цикла обработки партии деталей по формуле 8.3.

![]()

б) Определяется производственный цикл в календарных днях по формуле 8.4:

![]()

Параллельно-последовательный вид движения

а) Определяется длительность технологического цикла обработки партии деталей по формуле 8.6.

![]()

б) Определяется длительность производственного цикла в календарных днях по формуле 8.7:

![]()

Параллельный вид движения.

а) Определяется длительность технологического цикла при параллельном виде движения:

![]()

б) Определяется длительность производственного цикла:

![]()

В таблице 8.3 приведены условия использования видов движения предметов труда при организации простого производственного процесса.

Таблица 8.3 - Сравнительная характеристика видов движения предметов труда

(простой производственный процесс)

|

Область применения |

Достоинства |

Недостатки |

|

Последовательный вид движения | ||

|

1. Мелкосерийное производство с большой номенклатурой

2. Единичное производство

|

1. Отсутствие перерывов в работе оборудования и рабочего на каждой операции (в течение смены) 2. Простота планирования, транспортировки и управления |

1. Самая большая длительность цикла 2. Большой объем НЗП 3. Пролеживание предметов в ожидании обслуживания

|

|

Параллельно-последовательный вид движения | ||

|

1. Крупносерийное производство с большим числом и трудоемкостью операций

2. Многопредметные переменно-поточные линии

|

1. Отсутствие перерывов в загрузке рабочих мест и оборудования на каждой операции. 2. Непрерывность обработки одного (или транспортной партии) предмета труда |

1.Обеспечивается лишь частичное совмещение отдельных операций 2. Требуется более тщательная организация ОПП 3. Необходимо иметь запасы предметов труда между операциями |

|

Параллельный вид движения | ||

|

1. Массовое и крупно-серийное производство

2. Поточное производство (непрерывно-поточные линии).

|

1. Минимально возможная длительность производственного цикла

2. Непрерывность обработки одного (или транспортной партии) предмета труда |

1. Перерывы в загрузке оборудования

2. Ограничения на использование: необходимо выполнение условия синхронизации |

Расчет длительности производственного цикла сложного процесса

В условиях машиностроительного производства наиболее характерным примером сложного производственного процесса может служить процесс создания машины. Он включает производственные циклы изготовления всех деталей, сборки всех сборочных единиц (узлы, агрегаты, механизмы), сборку, отладку и контроль готового изделия.

В сложном производственном процессе могут использоваться все виды движения предметов труда по операциям (последовательный, параллельно-последовательный, параллельный).

Сложный производственный процесс может включать большое количество операций, простых процессов, поэтому определение и оптимизация производственного цикла сложного процесса требует не только больших затрат времени, но и нередко практически невозможно без использования ЭВМ. Построение сложного производственного процесса во времени проводится, чтобы определить производственный цикл, координировать отдельные простые процессы, получить исходную информацию для планирования производства.

Структура производственного цикла сложного процесса определяется составом операций и связями между ними. Состав операций зависит от номенклатуры деталей, сборочных единиц и технологических процессов изготовления и сборки. Взаимная связь операций и процессов обуславливается схемой сборки изделия и производственными условиями.

Схемы сборки изделия может быть представлена как веерная диаграмма, на основе которой производственный цикл сложного процесса может быть изображен в виде ленточного (циклового) или сетевого графиков.

Если взаимная связь работ сложного процесса достаточно велика и многообразна, то построение ленточного графика затруднено. Тогда строится ориентированный граф (сетевой график), с помощью которого можно оптимизировать весь комплекс работ по выбранному критерию.

Пути сокращения длительности производственного цикла

Основные пути сокращения производственного цикла:

1. Снижение трудоемкости основных технологических операций возможно за счет: - совершенствования конструкции изделия;

- совершенствования технологии изготовления (повышения технологичности машины).

Изменения в конструкции деталей машины для получения более простых с

технологической точки зрения поверхностей, повышение уровня унификации конструкций, выбор рациональной заготовки может сократить трудоемкость технологических операций.

Замена металла пластическими массами часто экономит время на операциях резания. Операции резания в металлообработке можно заменить более прогрессивными и экономичными методами пластической деформации металлов, например, с помощью прокатки или прессования.

Сокращение трудоемкости достигается путем использования более совершенного инструмента, применения эффективной специальной и унифицированной оснастки, механизации и автоматизации процессов.

Использование компьютерной технологии (программ) позволяет выбирать оптимальные режимы обработки, также сокращая время на выполнение операций.

Существенно можно сократить производственный цикл, снизив время естественных процессов. Так, естественное охлаждение может быть ускорено при внедрении принудительной циркуляции воздуха.

2 Совершенствование процессов транспортировки, складирования и контроля предполагает совмещение по времени этих процессов с процессами обработки и сборки.

Современные методы контроля и диагностики с применением лазерных и радиационных установок, высокочувствительных контактных датчиков позволяют вести непрерывный контроль за ходом технологического процесса и качества выпускаемой продукции. Использование формы выборочного контроля снижает объемы контрольных операций.

Механизации и автоматизация внутрицехового транспорта не только сокращает время на перемещение объектов производства. Но и поддерживает строгий его ритм, что снижает или полностью устраняет межоперационные пролеживания предметов труда.

3 Совершенствование организации производства ведет к сокращению длительности производственного цикла.

Применительно к одной детали организационный подход может осуществляться за счет многоинструментальной обработки, концентрации операций. Повышение уровня концентрации операций приводит к созданию малооперационной технологии на базе специального или агрегатного оборудования. Одновременное выполнение нескольких операций позволяет сократить цикл не только за счет параллельности, но и уменьшить затраты времени на транспортировку (обработка производится с одной установки детали).

Применительно к обработке партии одинаковых деталей организационный подход предполагает использование параллельно-последовательного и параллельного вида движения. Уменьшение транспортной партии также сокращает производственый цикл.

При обработке разных деталей длительность совокупного производственного цикла будет определяться порядком их запуска в обработку. Оптимизация производственного цикла при обработке деталей нескольких наименований за счет определения очередности их запуска относится к задачам составления расписания. Некоторые методы решения этих задач позволяют получить минимальный производственный цикл. К этим методам относятся полный перебор, линейное и динамическое программирование и др.