- •VIII неделя науки молодёжи свао.

- •Приветствие Префекта участникам VIII Недели науки молодёжи свао города Москвы Уважаемые участники VII Недели науки молодёжи Северо-Восточного округа Москвы! Дорогие друзья!

- •Пленарные доклады развитие молодежной науки в свао г. Москвы

- •Целями деятельности Координационного совета являются:

- •За время существования координационный совет

- •Экологические проблемы подземного транспорта г. Москвы

- •Литература

- •Проблема пожарной безопасности объемно-планировочных решений многофункциональных зданий

- •Нормативная база, исходная информация

- •Несоответствия фз по понятийному аппарату

- •Список использованных источников

- •Духовное развитие личности

- •Список литературы:

- •Московский Государственный Открытый Университет

- •Роль университетов в конкуренции за глобальное лидерство: борьба за интеллектуальный потенциал

- •Актуальность реализации стратегий «эко-девелопмента»

- •Digital - новое направление в международном маркетинге.

- •Маркетинг как фактор повышения социальной и экономической эффективности детского досугового центра всестороннего развития

- •Роль науки и образования в инновационном развитии россии

- •Целевые индикаторы реализации поставленных задач

- •Влияние социально-экономического развития республики ингушетия на формирование регионального бюджета

- •Особенности использования систем календарного планирования и контроля реализации строительных проектов.

- •Самообучающаяся организация как новый тип предпринимательской деятельности

- •Проблемы формирования предпринимательства в рф

- •Менеджмент в 21 веке: перспективы развития.

- •Доступность банковской системы для субъектов малого предпринимательства

- •Совершенствование организационных основ сертификации членов сро в строительстве

- •Развитие системы образования в российской федерации

- •Рейтинг главных событий в системе российского образования за последние 10 лет по мнению независимых экспертов

- •Государственное управлени в рф на современном этапе

- •Малый бизнес как социальный институт

- •Некоторые результаты исследования финансовой перспективности инвестирования в недвижимость

- •Вопросы в связи с переходом образования россии на болонскую систему

- •Содержание

- •Болонский процесс и Россия.

- •Предложения по решению вопроса.

- •Качество жизни населения россии

- •Стратегические тенденции создания информационно-аналитических центров в строительном комплексе россии

- •Социальное партнерство, как приоритетное направление развития современного вуза.

- •1. Монографии:

- •Необходимость управления инновациями для повышения конкурентоспособности российских компаний на международном рынке

- •Круглый стол: инновационные технологии в машиностроении экономическое обоснование применения высоких наукоемких технологий в современном производстве

- •Проектирования технологии изготовления деталей летательных аппаратов с применением комбинированной упРоЧняющей обработки

- •Основы проектирования технологии изготовления оболочковых деталей комбинированной деформирующей обработкой

- •Производство деталей машин с применением комбинированной электрофизической обработки

- •Секция: информационные технологии в науке и технике моделирование оптических систем обработки информации

- •Применение термоэлементов пельтье для физиотерапевтически процедур локальной криотерапии.

- •Разработка системы автоматической идентификации изображения лица персоны по видео изображению

- •Результаты экспериментов

- •Комплексная система пространственных данных инфраструктуры железнодорожного транспорта (кспд ижт)

- •Межкультурная коммуникация и перевод даосизм и теория причинности

- •Понятие и проблема свободы Евтеева о. А.

- •Праязык: проблемы реконструкции

- •Современный сленг англоговорящих студентов

- •О происхождении некоторых английских фразеологизмов

- •Причины переводческих ошибок и способы их исправления

- •Ценность «труд» в русском и немецком национальном сознании

- •Терминообразование англоязычной юридической лексики

- •Невербальный компонент креолизованных рекламных текстов

- •Проявление отрицательной лингвистической интерференции в переводе

- •1) Звуковой или звукоподражательной;

- •2) Орфографической;

- •3) Грамматической;

- •3.2) Синтаксическую интерференцию,

- •3.3) Пунктуационную интерференцию;

- •4) Лексической;

- •5) Семантической;

- •6) Стилистической;

- •7) Внутриязыковой.

- •Особенности многозначных слов при переводе экономических текстов

- •Секция: прикладная математика и информатика информационные технологии в бюджетировании.

- •Применение -метод суммирования для решения задачи теплопроводности

- •§1. В.Д. Кулиевым предложен следующий метод суммирования рядов. Рассмотрим ряд

- •Список литературы:

- •О перспективах введения налога на роскошь Голуненко о.И., Апалькова т.Г.

- •Способы обработки информации от «тонкого клиента» до «облака»

- •К статье н.И. Лобачевского «значение некоторых определенных интегралов» Грачева в.А., Бутова о.Н., Кулиев в.Д.

- •§1. Теоремы н.И. Лобачевского и новая теорема

- •§2. Некоторые утверждения и примеры

- •Список литературы:

- •- Метод суммирования для решения задачи теплопроводности без начального условия Гусева т.С., Остапенко е.С., Кулиев в.Д., Бутова о.Н.

- •§1. В.Д. Кулиевым предложен следующий метод суммирования рядов. Рассмотрим ряд

- •§2. Рассмотрим задачу без начальных условий.

- •Список литературы:

- •Моделирование и анализ антропогенных изменений климата

- •О введении в российской федерации патентной системы налогообложения как специального режима

- •Глава 26.5 Налогового Кодекса Российской Федерации

- •-Метод суммирования в задачах о распространении тепла в конечном стержне

- •§1. В.Д. Кулиевым предложен следующий метод суммирования рядов. Рассмотрим ряд

- •Секция: проблемы, возможности и перспективы развития международного бизнеса использование методов оценки деятельности в сфере науки и технологий в россии

- •Проблемы регулирования деятельности транснациональных корпораций

- •Россия на современном международном рынке инжиниринговых услуг

- •Материалы 2-го ежегодного Форума «Машиностроение и инжиниринг в России и снг 2012».

- •«Новости зарубежного инжиниринга», № 18/2013. Секция: экологические проблемы на современном этапе основные направления деятельности оао «сильвинит» в области охраны окружающей среды

- •Рентгенофазовый анализ комплексных удобрений

- •Получение урановых таблеток из регенерированного сырья

- •Физико-химические свойства карбоната кальция и нитроаммофоски

- •Использование отходов пивоварения для очистки почв, загрязненных нефтепродуктами

- •Основные факторы, определяющие развитие минеральных удобрений

- •Решение экологических проблем в производстве серной кислоты из отходящих газов цветной металлургии

- •Инновационные технологииподготовки воды нового качества

- •Решение экологических проблем в производстве экстракционной фосфорной кислоты

- •Инновационные решения в производстве серной кислоты

- •Сравнительная характеристика методов получения нитрофоски

- •Радиационная безопасность

- •Философия права как социально-антропологическая и нравственная категория4

- •Место деятельного розыскного подхода в уголовном процессе для раскрытия и расследования преступлений

- •Актуальные проблемы управления правовыми и иными процессами национального и международного розыска и его системных составляющих

- •Способы шифрования информации: от шифра цезаря до современных криптографических алгоритмов Борзунова а. А., Борзунова т.Л.

- •Опасность повышения уровня тревожности человека

- •Глобальная нехватка природной воды

- •Проблему дефицита пресной воды в мире пытаются устранить различными способами.

- •Экологические проблемы в производстве и утилизации отходов

- •Управление охраной окружающей среды в энергосистемах

- •Мутагенное действие радиации. (последствия чернобыльской аэс и аэс «фукусима-1)

- •Компаративный анализ российских и американских моделей образования

- •Основные направления внешнеполитической деятельности на современном этапе

- •Анализ германской и шведской образовательной систем

- •Партисипативное управление организацией

- •Субд - ориентированная система автоматизированного управления информационными процессами для задач диагностики и испытаний технологических объектов

- •Список литературы

- •Сапр и нанотехнология в россии

- •Применение методов графического программирования для разработки автоматизированной системы регистрации параметров сети электроснабжения

- •Список литературы

- •Разработка технологии применения xml файлов

- •Московский государственный открытый университет им. В.С. Черномырдина

- •Расчет оборудования для компенсации реактивной мощности с применением информационных технологий.

- •Разработка модели оптического фильтра с параллельно погруженными каналами и применение его в информационных технологиях

- •Основные характеристики устройства

- •Анализ работоспособности модели

- •Список используемых источников

- •Разработка и исследование системы обнаружения сигналов сейсмической волны

- •Технологии моделирования систем оптической обработки информации

- •Моделирование процессов обработки на станках с чпу в интерактивном режиме

- •Список литературы

- •Моделирование процессов обработки в условиях гап на основе интеллектуальной деятельности человека

- •Список литературы

- •Пути регенерации и использование использованных катализаторов

- •Список источников.

- •Исследование влияния микролегирования ванадием и азотом на механические свойства конструкционных сталей с целью обеспечения требуемого уровня служебных характеристик металлопродукции

- •1 Мгоу имени в.С. Черномырдина

- •2 Ниту «миСиС»

- •Список использованной литературы

- •Разработка высокоэффективной технологии штамповки листовых деталей сложной формы

- •Список использованных источников

- •Разработка технологий высокой очистки галлия-68 от примесей

- •Список источников.

- •Основные направления развития производства серной кислоты

- •По годам (млн.Т)

- •(Данные 2011г)

- •Источник

- •Разработка технологии синтеза гидрозоля гептасульфида рения и получение радиофармацевтического препарата «нанотех, 99mTс» на его основе

- •Литература

- •Технология изготовления кристаллов полупроводниковых интегральных микросхем

- •Список литературы

- •Изучение способов укрупнения кристаллов фторцирконата калия особо чистого

- •Литература

- •Совершенствование технологии переработки железных руд михайловского месторождения

- •Технология получения пропантов высокой прочности

- •Литература

- •Аппаратурное оформление технологического процесса получения экстракционной фосфорной кислоты

- •Осадительные методы очистки радионуклидов

- •Производство таблетированного топлива из диоксида урана

- •Гидравлический пресс для утилизации алюминиевых банок и пластиковых бутылок

- •Технические характеристики пресса:

- •Влияние высоковольтных линий электропередач на окружающую среду

- •Влияние электрического поля на растения

- •Влияние электрического поля на животных

- •Источники

- •Водный сектор германии

- •Список литературы

- •Разработка технологической схемы получения кальция

- •Литература

- •Влияние технологических параметров на процесс окисления so2 в so3 в производстве серной кислоты и абсфк

- •Список используемой литературы

- •Внедрение и развитие инновационных технологий в производстве серной кислоты

- •Современные технологии утилизации отработанного катализатора

- •Литература

- •Проект по утилизации полиэтилена

- •Ссылки на использованные источники

- •Загрязнение атмосферного воздуха в городе москва

- •Список источников:

- •Аппаратное оформление технологического процесса получения экстракционной фосфорной кислоты

- •Управление охраной окружающей среды

- •Литература

- •Исследование возможности переработки егорьевского фосфорита в производстве экстракционной фосфорной кислоты

- •Вакуум-эжекционный метод обеззараживания сточных вод свиноводческих хозяйств

- •Литература:

- •Фенотипическая изменчивость и флуктуирующая асимметрия как показатели стабильности популяции прыткой ящерицы на территории волго-ахтубинской поймы

- •При выполнении данной работы были поставлены следующие задачи:

- •Литература

- •Загрязнение окружающей среды нефтью и нефтепродуктами

- •Список источников:

- •Утилизация твердых отходов с помощью бактерий

- •Литература

- •Внедрение нового метода отмывки систем теплоснабжения от накипи и других отложений биоорганической жидкостью

- •Литература

- •Влияние высоковольтных линий электропередач на окружающую среду

- •Влияние электрического поля на растения

- •Влияние электрического поля на животных

- •Источники

- •Механизм разделения в обратном осмосе и расчет истинной селективности мембран в бинарных растворах сильных электролитов

- •Список литературы

- •Общая характеристика баромембранных методов

- •Влияние некоторых технологических параметров на процесс спекания и свойства спеченных тел

- •Технологии очистки промышленных выбросов в атмосферу

- •Основные принципы расчета выпарной установки

- •Экологические проблемы северо-восточного административного округа города москвы

- •Современные технологии получения серной кислоты

- •Состояние поверхностных вод в черте г. Москва

- •Список литературы

- •Перевод советизмов (на примере романа м.А. Булгакова «мастер и маргарита»)

- •Список использованной литературы

- •Актуальные изменения в русском языке на современном этапе

- •Литература

- •Фонографическая стилизация просторечий в романе с. Таунсенд «мы с королевой» и ее перевод на русский язык

- •Список использованной литературы

- •Перевод английских пословиц и поговорок на русский язык

- •Список литературы

- •Особенности перевода названий фильмов

- •Литература

- •Основные тенденции развития английского языка в период войны алой и белой розы

- •Список литературы

- •Проблема заимствований в современной речи

- •Проблематика семиотики

- •Коммуникативно-прагматические особенности синтаксических структур дискурсы военного плаката

- •Список использованной литературы

- •Сша и великобритания

- •Суеверия американцев и англичан

- •Особенности национального характера англичан и американцев

- •Национальный характер англичан

- •Национальный характер американцев.

- •Некоторые особенности тактики отдельных следственных действий, проводимых в отношении несовершеннолетних и при их участии

- •Список использованной литературы

- •Актуальные проблемы криминалистической теории и практики раскрытия преступлений

- •К вопросу о новых подходах по внедрению правоохранительных источников в криминальную среду

- •Список использованной литературы

- •Сравнительный анализ отдельных статей устава уголовного судопроизводства 1864 года с действующим законодательством

- •Список использованной литературы

- •Проблемы инновационных отношений развития новых технологий в обеспечении правоохранительной деятельности

- •Список использованной литературы

- •Возможности производства приемов нанотехнологий по приданию прижизненного вида неизвестному умершему.

- •Список использованной литературы

- •Актуальные проблемы реализации фз «о государственной дактилоскопической регистрации в рф»

- •Экологическое воспитание и образование

- •Совершенствование условий и направлений модернизации отечественных предприятий

- •Список литературы

- •Экологизация экономики

- •Главные составляющие экологизации экономики

- •Биология и биотехнологии

- •Список использованной литературы

- •Специфика рыночных отношений в здравоохранении

- •Список литературы

- •Модернизационный вектор социально-экономического развития российской федерации

- •Удвоение валового продукта при помощи российского леса

- •Список использованной литературы

- •Китай на пути к конвертируемой валюте

- •Источники

- •Основные направления модернизации российской экономики

- •Литература

- •Модель аудита в образовательных учреждениях

- •Список использованной литературы

- •Значение вступления в вто для совершенствования внешнеэкономических связей россии Губанова д.С., Нечаева о.С.

- •Экологические платежи

- •Список источников и использованной литературы

- •Вложение и накопление денежных средств в условиях кризиса

- •Реализация приоритетного национального проекта “образование”

- •Список использованной литературы

- •Роль инноваций в модернизации экономики россии

- •Список литературы

- •Проблемы кадрового обеспечения научного потенциала рф

- •Список источников и использованной литературы

- •Государственная молодежная политика рф

- •Список литературы

- •Сотрудничество вузов и предприятий как инновационное развитие высшей школы

- •Литература

- •Причины и последствия мирового финансового кризиса: сша и россия Мелия е.С., Шавина е.В. Рэу им. Плеханова

- •Список литературы:

- •Иностранные инвестиции в автомобилестроение

- •Список литературы:

- •Взаимосвязь инностранных инвестиций в экономике рф и инвестиционного климата

- •Список литературы:

- •Российско-иранский стратегический альянс: перспективы создания

- •Список используемых источников:

- •Валютные войны

- •Список литературы:

- •Трансформация тнк под воздействием усиления процесса глобализации и научно-технического прогресса

- •Некоторые актуальные аспекты правового обеспечения национальной безопасности (понятия, термины)

- •Источники

- •Малое предпринимательство в россии. Нужно ли его поддерживать и почему?

- •Особенности малого бизнеса современной России :

- •Основные причины, тормозящие развитие малого предпринимательства:

- •Меры, в перспективе способные повлиять на развитие малого предпринимательства:

- •Список использованной литературы

- •Перспективы развития индустрии моды с помощью социальных сетей

- •Список источников

- •Экономические и геополитические интересы россии в освоении углеводородных ресурсов арктического шельфа

- •Список литературы

- •Современный этап американо-китайских взаимоотношений

- •Список источников.

- •Финансовая безопасность страхового рынка в условиях процессов слияний и поглощений.

- •Исследование и анализ расходов на подготовку к олимпиаде в сочи.

- •Малое предпринимательство: его роль и место в обеспечении экономической безопасности государства.

- •Обеспечение экономической безопасности региона путем развития животноводства (на примере республики тыва)

- •Деятельность фрс сша как угроза национальной безопасности рф.

- •Способы обеспечения экономической безопасности рцб россии

- •Интернет - банкинг в россии: плюсы, минусы, перспективы развития

- •Выявление и раскрытие неправомерного возмещения ндс

- •Финансовый рынок россии в условиях глобализации после кризиса 2008 г.

- •Финансирование инновационной политики в регионах россии

- •Возрождение лжепредпринимательства.

- •Современное понимание роли инвестиций в обеспечении экономической безопасности российской федерации

- •Нефтяные проблемы россии как угроза экономической безопасности

- •Система управления базой данных мировой пожарной статистики

- •Список используемых источников:

- •Анализ статистических данных об авариях на вертикальных стальных резервуарах

- •Список использованных источников:

- •Зимнее население морских и околоводных птиц черноморского побережья западного кавказа

- •Исследование нервно-психического развития учеников начальной школы

- •Литература.

- •Участие пептидов в регуляции иммунного статуса организмов.

- •Литература:

- •Забота о потомстве у сурикат (suricata suricatta) в московском зоопарке, в условиях повышенной плотности

- •Исследование кинетических закономерностей растворения оксида меди (II) в аммиачных средах

- •Роль зрения в организации пространственно ориентированных точностных движений человека

- •Оценка функциональных резервов организма детей младшего школьного возраста в процессе обучения

- •Список литературы

- •Формирование понятий о природных явлениях, его характеристиках и методах изучения в рамках предметов естественно-математического цикла

- •Список литературы:

- •Разработка генетической конструкции, экспрессирующий ген bcla в составе генома рекомбинантного аденовирусного вектора

- •Литература:

- •Пептидомика: настоящее и будущее

- •Литература:

- •Молекулярно-генетическая характеристика охотоморской популяции гренландского кита (balaena mysticetus, l., 1758)

- •Адаптации липы мелколистной (tilla cordata mill.) к условиям окружающей среды

- •Список литературы

- •Формирование количественных понятий в рамках предметов естественно-математического цикла

- •Основные понятия модели курно

- •Литература

Список источников.

Технология катализаторов / И.П. Мухленов, Е.И. Добкина, В.И. Дерюжкина; Под ред. И.П. Мухленова. — 2-изд., перераб. — Л.: Химия, 1979.

Исследование влияния микролегирования ванадием и азотом на механические свойства конструкционных сталей с целью обеспечения требуемого уровня служебных характеристик металлопродукции

Бершанская Н.В.1, Аунг Ко Ко2, , Ивлев С.А.

1 Мгоу имени в.С. Черномырдина

2 Ниту «миСиС»

Микролегирование конструкционных сталей азотом в сочетании с некоторыми нитридообразующими добавками успешно используется в настоящее время с целью повышения качества металлопродукции. Помимо повышения прочностных свойств сталей микролегирование позволяет существенно снизить экологическую нагрузку на окружающую среду в связи с уменьшением массы изделий (материалоемкости) и затрат энергии на их производство и транспортировку (энергоемкости). Однако, положительный эффект от образования нитридов проявляется, как правило, только при определенном для данной стали соотношении концентраций азота и микролегирующей добавки.

В настоящей работе представлены результаты исследования влияния содержания нитридов ванадия на прочностные свойства конструкционных низколегированных сталей, проведенного с использованием разработанной авторами упрощенной методики оценки количества нитридной фазы. Данная методика основана на сочетании балансового и термодинамического подхода к описанию исследуемой двухфазной системы, не требует большого объема вычислений, благодаря чему удобна для оперативного использования в производственных условиях.

Приняли, что основным фактором, определяющим прочностные свойства низколегированной стали, является ее химический состав: содержание углерода, кремния, марганца, ванадия и азота. В качестве исходных данных по химическому составу и соответствующему ему уровню предела прочности использовали справочные данные, опубликованные в [1], а также результаты измерений, представленные в работах [2-5]. Для различных групп марок стали, которые различались содержанием ванадия и азота, величину предела прочности получали при одинаковых условиях термообработки после прокатки: отпуск при температуре 600 ˚С.

Используя первичную

информацию, рассчитали общее содержание

нитридной фазы ( ),

образовавшейся в интервале от температуры

жидкого металла до температуры

эксплуатации готовой металлопродукции,

которую принимали равной + 20˚С.

),

образовавшейся в интервале от температуры

жидкого металла до температуры

эксплуатации готовой металлопродукции,

которую принимали равной + 20˚С.

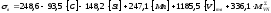

В результате статистической обработки данных получили уравнение регрессии (R = 0,873), позволяющее прогнозировать величину предела прочности стали в изученном диапазоне составов:

, (1)

, (1)

где

,

, ,

, - содержание углерода, кремния и марганца

в жидком металле, % масс.;

- содержание углерода, кремния и марганца

в жидком металле, % масс.; - содержание ванадия в твердом растворе,

% масс.

- содержание ванадия в твердом растворе,

% масс.

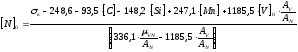

На основе данной

зависимости получено выражение для

определения содержания азота в жидком

металле

,

позволяющего (при известном содержании

ванадия) обеспечить заданный уровень

предела прочности металла:

,

позволяющего (при известном содержании

ванадия) обеспечить заданный уровень

предела прочности металла:

(2)

(2)

при условии

,

,

где

- содержание ванадия в жидком металле,

% масс.;

- содержание ванадия в жидком металле,

% масс.; - атомные массы ванадия и азота

соответственно;

- атомные массы ванадия и азота

соответственно; - молекулярная масса нитрида ванадия.

- молекулярная масса нитрида ванадия.

Результаты расчетов по уравнению (2) совпадают с оптимальными концентрациями азота и ванадия, полученными другим способом [6].