- •Химическая технология неорганических веществ. Основные производства

- •Химическая технология неорганических веществ. Основные производства

- •Предисловие

- •Лекции №1-2 получение синтетического аммиака

- •1. Общие сведения.

- •1.1.Свойства аммиака.

- •1.2. Значение и применение аммиака.

- •2.Физико-химические основы синтеза аммиака.

- •3. Технологическая схема синтеза аммиака при среднем давлении.

- •4. Основные направления развития производства аммиака.

- •Лекции №3-4 химия и технология азотной кислоты.

- •1.Общие сведения.

- •1.1.Физические свойства Диаграммы состояния.

- •1.2. Химические свойства.

- •1.4. Применение азотной кислоты.

- •1.5. Способы получения азотной кислоты.

- •2. Получение неконцентрированной азотной кислоты из аммиака (химические уравнения и стадии).

- •3. Физико-химические основы процесса окисления аммиака.

- •3.1. Химические уравнения процесса окисления аммиака и их анализ.

- •3.2. Выбор оптимальных условий процесса окисления аммиака.

- •3.2.1. Катализаторы процесса окисления аммиака.

- •3.2.2. Скорость окисления аммиака.

- •3.2.3. Определение оптимальной температуры.

- •3.2.4. Определение оптимального давления процесса.

- •3.2.5. Состав газовой смеси.

- •4. Физико-химические основы процесса окисления нитрозных газов (no в no2).

- •5. Физико-химические основы процесса поглощения оксидов азота водой.

- •6. Очистка отходящих газов.

- •Лекция № 5 Получение неконцентрированной азотной кислоты в промышленности.

- •1. Основные операции и принципиальная схема.

- •2. Технологические схемы производства неконцентрированной азотной кислоты.

- •3. Принципиальная технологическая схема получения неконцентрированной азотной кислоты под повышенным давлением

- •Лекция № 6 Получение концентрированной азотной кислоты.

- •1. Общая характеристика методов получения концентрированной азотной кислоты.

- •2. Получение концентрированной азотной кислоты из разбавленных растворов.

- •3. Прямой синтез концентрированной азотной кислоты.

- •3.2. Основные стадии.

- •3.3. Технологическая схема производства концентрированной азотной кислоты прямым синтезом.

- •Лекция № 7 Химическая технология серной кислоты

- •1. Общие сведения.

- •1.1 Значение и применение серной кислоты.

- •1.2 Свойства серной кислоты.

- •1.3 Сырьевые источники.

- •1.4. Промышленные сорта серной кислоты.

- •1.5. Способы получения серной кислоты.

- •2. Производство серной кислоты.

- •2.1. Основные стадии производства серной кислоты.

- •2.2. Получение диоксида серы so2.

- •3. Получение so2 из флотационного колчедана.

- •3.1. Основные стадии получения диоксида серы.

- •3.2. Физико-химические основы процесса обжига флотационного колчедана.

- •3.3. Очистка обжигового газа от пыли.

- •3.4. Специальная тонкая очистка печного газа

- •3.5. Осушка обжигового газа.

- •3.6. Принципиальная схема производства.

- •Лекция №8 Получение диоксида серы из серы.

- •Технологические свойства серы.

- •2. Теоретические основы горения серы.

- •3. Схема установки для сжигания серы в распылённом состоянии.

- •3.6. Схема производства серной кислоты из серы.

- •Лекция № 9 физико-химические основы Контактного окисления диоксида серы

- •Анализ химического уравнения.

- •Выражение для константы равновесия.

- •Кинетическое уравнение.

- •4. Выбор оптимальных условий ведения процесса.

- •4.1. Влияние состава исходной газовой смеси.

- •4.2. Влияние температуры.

- •4.3. Влияние давления.

- •4.4. Катализаторы

- •Лекция №10 абсорбция. Очистка отходящих газов. Производство серной кислоты из сероводорода

- •1. Абсорбция триоксида серы.

- •2. Очистка отходящих газов.

- •3. Производство серной кислоты из сероводорода.

- •4. Основные направления совершенствования сернокислотного производства.

- •Лекция № 11 Электрохимические производства.

- •1. Общие сведения.

- •2. Теоретические основы электролиза.

- •3. Электролиз воды.

- •Лекция №12 Электролиз водного раствора хлорида натрия

- •Общие сведения.

- •2. Электрохимические процессы, протекающие при электролизе водного раствора хлорида натрия.

- •3. Промышленные электрохимические методы получения хлора.

- •4. Электролиз водных растворов хлоридов с применением стального катода.

- •4.1. Приготовление и очистка рассола.

- •4.2. Побочные процессы электролиза.

- •4.4. Технологическая схема производства водорода, хлора и щелочи.

- •4.5. Выпаривание электролитического щёлока.

- •5. Электролиз водного раствора хлорида натрия с ртутным катодом.

- •5.1. Физико-химические основы процесса.

- •5.2. Принципиальная схема электролиза с ртутным катодом.

- •Лекция №13 Производство хлористого водорода и соляной кислоты.

- •1. Свойства и применение хлористого водорода.

- •2. Способы производства хлористого водорода.

- •3. Теоретические основы синтеза хлористого водорода.

- •4. Абсорбция хлороводорода или получение соляной кислоты.

- •5. Схема получения хлороводорода и соляной кислоты.

- •6. Получение жидкого хлороводорода.

- •Лекция № 14 Химическая технология Получения нитрата аммония или аммиачной селитры

- •1. Общие сведения.

- •Физические свойства нитрата аммония.

- •1.2. Химические свойства нитрата аммония.

- •1.3. Технологические свойства.

- •1.4. Применение нитрата аммония.

- •1.5. Характеристика готового продукта.

- •2. Технология производства нитрата аммония.

- •2.1. Физико-химические основы процесса синтеза нитрата аммония.

- •2.2. Технологические схемы производства.

- •3. Техника безопасности в производстве аммиачной селитры.

- •Лекция № 15 Производство карбамида.

- •1. Общие вопросы.

- •1.1. Свойства карбамида.

- •1.2. Применение карбамида.

- •1.3. Сырьё.

- •2. Физико-химические основы процесса синтеза карбамида.

- •2.1. Химические уравнения и их анализ.

- •2.2. Оптимальный технологический режим процесса синтеза карбамида.

- •3. Промышленные схемы производства карбамида.

- •4. Технологическая схема производства карбамида с полным жидкостным рециклом и двухступенчатой дистилляцией плава.

- •5.Стриппинг-процесс.

- •Лекция №16 Производство кальцинированной соды или карбоната натрия.

- •Общие сведения.

- •2. Свойства и нахождение в природе карбоната натрия.

- •3. Получение кальцинированной соды по способу Леблана.

- •4.1. Химические реакции их анализ.

- •4.2. Основные операции (или стадии) производства кальцинированной соды.

- •4.3 Теоретические основы производства кальцинированной соды аммиачным способом.

- •4.4. Принципиальная технологическая схема производства кальцинированной соды по аммиачному способу

- •5. Получение гидрокарбоната натрия

- •Лекция № 17 производство гидроксида натрия или каустической соды химическим способом

- •1. Общие сведения.

- •2. Известковый способ производства гидроксида натрия

- •Химические реакции

- •Физико-химические основы процесса каустификации

- •Основные операции технологического процесса.

- •3.Ферритный способ производства гидроксида натрия.

- •3.1. Сырьё.

- •3.2. Химические реакции.

- •3.3. Основные стадии.

- •3.4. Расходные коэффициенты.

- •3.5. Совершенствование метода.

- •Элементы технологического расчёта реактора.

- •Список рекомендуемой литературы

- •Оглавление

- •650000, Кемерово, ул, Весенняя, 28.

- •650000, Кемерово, ул. Д.Бедного, 4а.

3. Промышленные схемы производства карбамида.

Промышленные схемы производства карбамида различаются способами использования не прореагировавших исходных реагентов. В связи с этим существуют схемы:

первая – с открытой цепью, или разомкнутые схемы;

вторая – циркуляционные, или циклические схемы.

В процессах с открытой цепью избыточный аммиак после отделения от жидких продуктов направляется на поглощение азотной кислотой. В таких случаях производство карбамида комбинируется с получением аммонийной селитры.

В циркуляционных схемах не прореагировавшие продукты полностью или частично возвращаются на синтез.

Циркуляционные схемы бывают:

- с полным рециклом;

- с частичным рециклом.

Циркуляционные схемы разделяются также на схемы:

- с газовым рециклом;

- с жидкостным рециклом;

- с газожидкостным рециклом.

4. Технологическая схема производства карбамида с полным жидкостным рециклом и двухступенчатой дистилляцией плава.

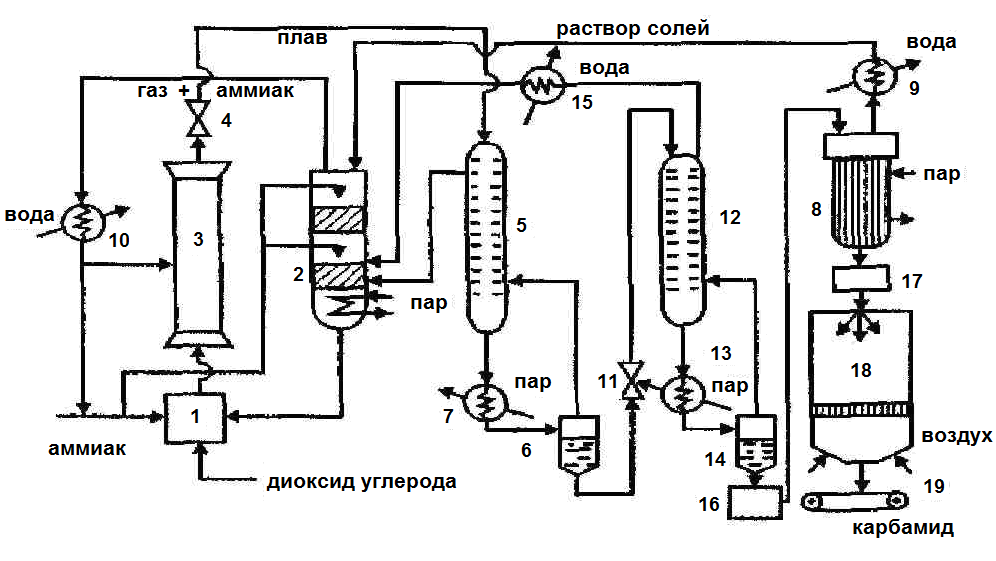

На рисунке (Рис.33) представлена технологическая схема производства карбамида с полным жидкостным рециклом и двухступенчатой дистилляцией плава.

Описание схемы.

Основная стадия – синтез карбамида, в которую входят образование карбамата и его разложение до карбамида, происходит в колонне синтеза 3.

Реагирующие вещества (СО2 и NH3, а также рецикл в виде углеаммонийных солей) поступают в колонну синтеза 3 через смеситель 1.

Диоксид углерода, очищенный от примесей и сжатый до 20 МПа, а также жидкий аммиак под давлением 15 МПа поступают в смеситель 1 при температуре 80 – 100ºС. Сюда же подаётся раствор аммонийных солей из промывной колонны 2. В смесителе обеспечивается мольное соотношение NH3 : CO2 : Н2О = 4,5 : 1 : 0,5. В смесителе частично происходит образование карбамата по реакции (1а). Так как реакция экзотермическая, то смесь разогревается до температуры 175ºС. Далее смесь направляется в нижнюю часть колонны синтеза 3, где при оптимальных условиях синтеза:

t = (180 – 220)ºC

P = 20 МПа

NH3 : CO2 : H2O =4,5 : 1 : 0,5

заканчивается образование карбамата по реакции (2.1а) и превращение карбамата в карбамид по реакции (2.1б). Степень превращения карбамата в карбамид составляет 65 – 75 %.

Рис. 33. Технологическая схема производства карбамида.

1 – смеситель аммиака, диоксида углерода и раствора аммонийных солей; 2 – промывная колонна; 3 – колонна синтеза; 4, 11 – редукторы; 5 – ректификационная колонна I ступени; 6 – сепаратор; 7, 13 – подогреватели; 8 – выпарные аппараты I и II ступеней; 9, 10, 15 – холодильники-конденсаторы; 12 – ректификационная колонна I ступени; 14 – сепаратор II ступени; 16 – сборник раствора карбамида; 17 – сборник плава; 18 – грануляционная башня; 19 – транспортер.

Так как реакция 1а экзотермическая, а от смещения её равновесия вправо зависит образование карбамида по реакции (2.1б), то для обеспечения оптимального температурного режима в колонну синтеза 3 дополнительно вводят жидкий аммиак, то есть систему охлаждают.

Из верхней части колонны плав подаётся на дистилляцию.

После колонны синтеза плав дросселируется в редукторе 4.

В данной схеме дистилляция двухступенчатая. Каждая ступень дистилляции состоит из трех аппаратов:

– ректификационной колонны (5 и12);

– подогревателя(7 и 13);

– сепаратора (6 и 14).

Первая ступень дистилляции.

Из колонны синтеза плав сначала поступает в ректификационную колонну первой ступени 5, где давление снижается до 2 МПа. В ректификационной колонне происходит следующее:

– разложение карбамата аммония на аммиак и диоксид углерода;

– образование углеаммонийных солей по реакциям:

2 NH3 + CO2 + H2O = (NH4)2CO3

CO2 + H2O +(NH4)2CO3 = 2(NH4)НCO3

– выделение карбамида из реакционной смеси в виде плава.

Газ из ректификационной колонны 5 через промывную колонну 2 и далее через смеситель 1 возвращаются в колонну синтеза. А плав из ректификационной колонны 5 проходит подогреватель 7 и при температуре 160ºС поступает в сепаратор 6, в котором разделяется жидкая и газообразная фазы. Газ из сепаратора первой ступени 6 возвращается в ректификационную колонну 5, оттуда идёт в нижнюю часть промывной колонны 2. А плав поступает на вторую стадию дистилляции.

Что происходит в промывной колонне 2? Верхняя часть промывной колонны 2 орошается жидким аммиаком и аммиачной водой, поступающей из выпарного аппарата 8 через холодильник-конденсатор 9. В промывной колонне вымывается СО2 и образуется раствор углеаммонийных солей. Водный раствор углеаммонийных солей перекачивается в смеситель 1, а оттуда в колонну синтеза 3. Газообразный аммиак отводят из верхней части промывной колонны 2, сжижают в холодильнике-конденсаторе 10 и возвращают в колонну синтеза 3.

Вторая ступень дистилляции.

Раствор (или плав) карбамида из сепаратора первой ступени 6 дросселируется до давления 0,3 МПа в редукторе 11 и подаётся в ректификационную колонну второй ступени 12. оттуда поступает в подогреватель13 и сепаратор 14.

В ректификационной колонне второй ступени 12 происходит дальнейшее разложение карбамата до аммиака и диоксида углерода и образование водного раствора карбоната и гидрокарбоната аммония.

Из нижней части сепаратора 14 выходит карбамид 70%-й концентрации. Из верхней части выходит паро-газовая смесь, содержащая аммиак, диоксид углерода и водяные пары, и поступает в нижнюю часть ректификационной колонны 12.

Газовая смесь из ректификационной колонны 12 охлаждается в холодильнике-конденсаторе 15 и в виде раствора углеаммонийных солей подаётся в нижнюю часть промывной колонны 2.

Раствор карбамида из сепаратора второй ступени 14 поступает в сборник 16, а затем подаётся на упаривание в выпарной аппарат 8.

Выпарка происходит при температуре 140ºС и давлении 0,003 МПа.

В результате получается плав карбамида концентрации 99,8%.

Полученный плав через сборник 17 поступает в грануляционную бащню 18 и распыляется в ней.

Образовавшиеся гранулы при температуре 70ºС транспортёром 19 подают на операции классификация, охлаждение и упаковка.

Выход карбамида в расчёте на СО2 составляет 95%.

Производительность промышленных установок составляет от 330 тыс.тонн в год до 515 тыс. тонн в год. Наиболее типична отечественная установка мощностью в 450 тыс. тонн в год (проект ГИАП).