- •Химическая технология неорганических веществ. Основные производства

- •Химическая технология неорганических веществ. Основные производства

- •Предисловие

- •Лекции №1-2 получение синтетического аммиака

- •1. Общие сведения.

- •1.1.Свойства аммиака.

- •1.2. Значение и применение аммиака.

- •2.Физико-химические основы синтеза аммиака.

- •3. Технологическая схема синтеза аммиака при среднем давлении.

- •4. Основные направления развития производства аммиака.

- •Лекции №3-4 химия и технология азотной кислоты.

- •1.Общие сведения.

- •1.1.Физические свойства Диаграммы состояния.

- •1.2. Химические свойства.

- •1.4. Применение азотной кислоты.

- •1.5. Способы получения азотной кислоты.

- •2. Получение неконцентрированной азотной кислоты из аммиака (химические уравнения и стадии).

- •3. Физико-химические основы процесса окисления аммиака.

- •3.1. Химические уравнения процесса окисления аммиака и их анализ.

- •3.2. Выбор оптимальных условий процесса окисления аммиака.

- •3.2.1. Катализаторы процесса окисления аммиака.

- •3.2.2. Скорость окисления аммиака.

- •3.2.3. Определение оптимальной температуры.

- •3.2.4. Определение оптимального давления процесса.

- •3.2.5. Состав газовой смеси.

- •4. Физико-химические основы процесса окисления нитрозных газов (no в no2).

- •5. Физико-химические основы процесса поглощения оксидов азота водой.

- •6. Очистка отходящих газов.

- •Лекция № 5 Получение неконцентрированной азотной кислоты в промышленности.

- •1. Основные операции и принципиальная схема.

- •2. Технологические схемы производства неконцентрированной азотной кислоты.

- •3. Принципиальная технологическая схема получения неконцентрированной азотной кислоты под повышенным давлением

- •Лекция № 6 Получение концентрированной азотной кислоты.

- •1. Общая характеристика методов получения концентрированной азотной кислоты.

- •2. Получение концентрированной азотной кислоты из разбавленных растворов.

- •3. Прямой синтез концентрированной азотной кислоты.

- •3.2. Основные стадии.

- •3.3. Технологическая схема производства концентрированной азотной кислоты прямым синтезом.

- •Лекция № 7 Химическая технология серной кислоты

- •1. Общие сведения.

- •1.1 Значение и применение серной кислоты.

- •1.2 Свойства серной кислоты.

- •1.3 Сырьевые источники.

- •1.4. Промышленные сорта серной кислоты.

- •1.5. Способы получения серной кислоты.

- •2. Производство серной кислоты.

- •2.1. Основные стадии производства серной кислоты.

- •2.2. Получение диоксида серы so2.

- •3. Получение so2 из флотационного колчедана.

- •3.1. Основные стадии получения диоксида серы.

- •3.2. Физико-химические основы процесса обжига флотационного колчедана.

- •3.3. Очистка обжигового газа от пыли.

- •3.4. Специальная тонкая очистка печного газа

- •3.5. Осушка обжигового газа.

- •3.6. Принципиальная схема производства.

- •Лекция №8 Получение диоксида серы из серы.

- •Технологические свойства серы.

- •2. Теоретические основы горения серы.

- •3. Схема установки для сжигания серы в распылённом состоянии.

- •3.6. Схема производства серной кислоты из серы.

- •Лекция № 9 физико-химические основы Контактного окисления диоксида серы

- •Анализ химического уравнения.

- •Выражение для константы равновесия.

- •Кинетическое уравнение.

- •4. Выбор оптимальных условий ведения процесса.

- •4.1. Влияние состава исходной газовой смеси.

- •4.2. Влияние температуры.

- •4.3. Влияние давления.

- •4.4. Катализаторы

- •Лекция №10 абсорбция. Очистка отходящих газов. Производство серной кислоты из сероводорода

- •1. Абсорбция триоксида серы.

- •2. Очистка отходящих газов.

- •3. Производство серной кислоты из сероводорода.

- •4. Основные направления совершенствования сернокислотного производства.

- •Лекция № 11 Электрохимические производства.

- •1. Общие сведения.

- •2. Теоретические основы электролиза.

- •3. Электролиз воды.

- •Лекция №12 Электролиз водного раствора хлорида натрия

- •Общие сведения.

- •2. Электрохимические процессы, протекающие при электролизе водного раствора хлорида натрия.

- •3. Промышленные электрохимические методы получения хлора.

- •4. Электролиз водных растворов хлоридов с применением стального катода.

- •4.1. Приготовление и очистка рассола.

- •4.2. Побочные процессы электролиза.

- •4.4. Технологическая схема производства водорода, хлора и щелочи.

- •4.5. Выпаривание электролитического щёлока.

- •5. Электролиз водного раствора хлорида натрия с ртутным катодом.

- •5.1. Физико-химические основы процесса.

- •5.2. Принципиальная схема электролиза с ртутным катодом.

- •Лекция №13 Производство хлористого водорода и соляной кислоты.

- •1. Свойства и применение хлористого водорода.

- •2. Способы производства хлористого водорода.

- •3. Теоретические основы синтеза хлористого водорода.

- •4. Абсорбция хлороводорода или получение соляной кислоты.

- •5. Схема получения хлороводорода и соляной кислоты.

- •6. Получение жидкого хлороводорода.

- •Лекция № 14 Химическая технология Получения нитрата аммония или аммиачной селитры

- •1. Общие сведения.

- •Физические свойства нитрата аммония.

- •1.2. Химические свойства нитрата аммония.

- •1.3. Технологические свойства.

- •1.4. Применение нитрата аммония.

- •1.5. Характеристика готового продукта.

- •2. Технология производства нитрата аммония.

- •2.1. Физико-химические основы процесса синтеза нитрата аммония.

- •2.2. Технологические схемы производства.

- •3. Техника безопасности в производстве аммиачной селитры.

- •Лекция № 15 Производство карбамида.

- •1. Общие вопросы.

- •1.1. Свойства карбамида.

- •1.2. Применение карбамида.

- •1.3. Сырьё.

- •2. Физико-химические основы процесса синтеза карбамида.

- •2.1. Химические уравнения и их анализ.

- •2.2. Оптимальный технологический режим процесса синтеза карбамида.

- •3. Промышленные схемы производства карбамида.

- •4. Технологическая схема производства карбамида с полным жидкостным рециклом и двухступенчатой дистилляцией плава.

- •5.Стриппинг-процесс.

- •Лекция №16 Производство кальцинированной соды или карбоната натрия.

- •Общие сведения.

- •2. Свойства и нахождение в природе карбоната натрия.

- •3. Получение кальцинированной соды по способу Леблана.

- •4.1. Химические реакции их анализ.

- •4.2. Основные операции (или стадии) производства кальцинированной соды.

- •4.3 Теоретические основы производства кальцинированной соды аммиачным способом.

- •4.4. Принципиальная технологическая схема производства кальцинированной соды по аммиачному способу

- •5. Получение гидрокарбоната натрия

- •Лекция № 17 производство гидроксида натрия или каустической соды химическим способом

- •1. Общие сведения.

- •2. Известковый способ производства гидроксида натрия

- •Химические реакции

- •Физико-химические основы процесса каустификации

- •Основные операции технологического процесса.

- •3.Ферритный способ производства гидроксида натрия.

- •3.1. Сырьё.

- •3.2. Химические реакции.

- •3.3. Основные стадии.

- •3.4. Расходные коэффициенты.

- •3.5. Совершенствование метода.

- •Элементы технологического расчёта реактора.

- •Список рекомендуемой литературы

- •Оглавление

- •650000, Кемерово, ул, Весенняя, 28.

- •650000, Кемерово, ул. Д.Бедного, 4а.

2.2. Технологические схемы производства.

В соответствии с принципом использования тепла все существующие схемы делятся на две группы:

- без упаривания;

- с упариванием раствора.

В схемах без упаривания используется 65%-я азотная кислота, концентрирование раствора осуществляется исключительно за счёт теплоты нейтрализации, при этом получается плав концентрации 96% нитрата аммония.

В схемах с упариванием концентрирование раствора осуществляется как за счёт частично использования теплоты нейтрализации, так и за счёт подводимого извне тепла. При этом в зависимости от концентрации применяемой азотной кислоты упаривание раствора может производиться либо в одну ступень, (58%-я HNO3), либо в две ступени (50%-я HNO3).

Технологический процесс производства нитрата аммония состоит из следующих основных стадий:

- нейтрализация азотной кислоты газообразным аммиаком;

- выпаривание раствора нитрата аммония;

- кристаллизация;

- гранулирование;

- классификация;

- опудривание готового продукта.

В настоящее время основная масса нитрата аммония производится на установках: АС-67, АС-72 и АС-72 М.

Мощность установок 1360 и 1575 т/сутки.

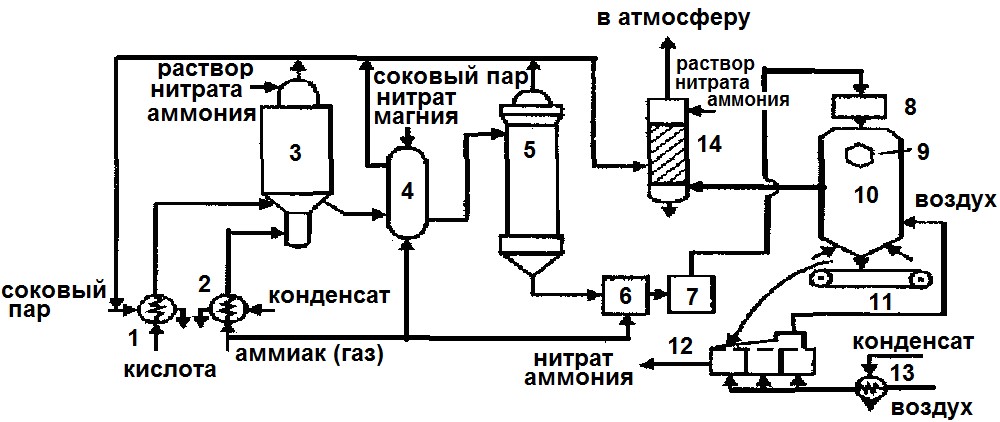

На рисунке (Рис.32.) представлена наиболее совершенная современная схема получения нитрата аммония АС-72М .

Рис.32. Технологическая схема производства АС-72М

1 – подогреватель аммиака; 2 – подогреватель кислоты; 3 – аппарат ИТН; 4 – донейтрализатор; 5 – выпарном аппарат; 6 – гидрозагвор-донейтрализатор; 7 – сборник плава; 8 – напорный бак; 9 – виброаккустическнй гранулятор; 10 – грануляционная башня; 11 – транспортер; 12 – охладитель гранул «КС»; 13 – подогреватель воздуха; 14– промывной скруббер.

Описание схемы.

Исходные вещества перед реактором нейтрализации ИТН (использование теплоты нейтрализации) подогреваются: азотная кислота в подогревателе 1 соковым паром до 80 – 90ºС и газообразный аммиак в подогревателе 2 соковым паром до 120 – 160ºС. Затем аммиак и азотная кислота поступают в аппарат ИТН 3, где протекает реакция нейтрализации с выделением большого количества тепла. За счёт этого образуется концентрированный раствор нитрата аммония и соковый пар

Для уменьшения потерь аммиака вместе с паром реакцию ведут в избытке кислоты.

Раствор из аппарата ИТН поступает в донейтрализатор 4, где происходит нейтрализация избыточной азотной кислоты аммиаком. В донейтрализатор добавляется также кондиционирующая добавка нитрата магния. Далее раствор поступает на упаривание в выпарной аппарат 5. Из него образовавшийся плав нитрата аммония через гидрозатвор-донейтрализатор 6 и сборник плава 7 направляется в напорный бак 8 и из него с помощью виброакустических грануляторов 9 поступает в грануляционную башню 10. В нижнюю часть башни засасывается атмосферный воздух, а также воздух из аппарата для охлаждения гранул «КС» 12.

Образовавшиеся гранулы нитрата аммония из нижней части башни поступают на транспортёр 11 и в аппарат кипящего слоя 12 для охлаждения гранул. В аппарат 12 подаётся сухой воздух через подогреватель 13. Из аппарата 12 готовый продукт идет на упаковку.

Воздух из верхней части башни 10 поступает в скрубберы 14, орошаемые 20%-м раствором нитрата аммония, где отмывается от пыли нитрата аммония и выбрасывается в атмосферу.

В этих же скрубберах очищаются от непрореагировавших аммиака и азотной кислоты газы, выходящие из выпарного аппарата и нейтрализатора.

Аппарат ИТН, грануляционная башня и комбинированный выпарной аппарат – основные аппараты в технологической схеме АС-72М.