- •110303.65 «Механизация переработки сельскохозяйственной продукции»

- •Посещение занятий – 35 баллов:

- •Раздел 1. Технологическое оборудование для убоя скота и птицы.

- •Раздел 2. Оборудование для первичной обработки туш.

- •Раздел 3. Оборудование для механических и гидромеханических процессов переработки мяса.

- •Раздел 4. Оборудование для тепловой обработки мясного сырья.

- •Лекция 5. Оборудование для съемки шкур.

- •Лекция 6. Оборудование для первичной обработки шкур.

- •Лекция 7. Оборудование для разделки туш.

- •Лекция 8. Оборудование для шпарки.

- •Лекция 9. Оборудование для опалки.

- •Лекция 10. Оборудование для удаления щетины, волоса и оперения.

- •Лекция № 11. Оборудование для измельчения.

- •Лекция № 12. Оборудование для перемешивания.

- •Лекция № 13. Оборудование для формования.

- •Лекция № 14. Оборудование для тепловой обработки.

- •Лекция № 15. Оборудование для копчения.

- •Лекция № 16. Оборудование для сушки.

- •Практическая работа №1. Технологический расчет установок для съемки шкур.

- •Практическая работа №2. Расчет мездрильной машины.

- •Практическая работа №3. Расчёт установки для посола шкур

- •Практическая работа № 4. Расчёт процесса резания.

- •Практическая работа № 5. Расчёт оборудования для шпарки

- •Практическая работа № 6. Расчёт машин для механической обработки кишок

- •Практическая работа № 7. Расчёт дробилок для измельчения кости и шквары.

- •Практическая работа № 8. Основные расчёты мясорезательных машин.

- •Практическая работа № 9. Расчёт оборудования для измельчения мясного сырья.

- •Практическая работа № 10. Расчёт машин для вытопки жира

- •Практическая работа № 11. Расчёт отстойников

- •Практическая работа № 12. Расчёт охладителей жира.

- •Практическая работа № 13. Расчёт оборудования для формования и дозирования.

- •Практическая работа № 14. Расчёт основных параметров оборудования для копчения мясных изделий.

- •Практическая работа № 15. Расчёт сушилок

- •Работа № 1 Устройства для обездвиживания животных

- •Техническая характеристика бойца г6-фба

- •Работа № 2 Установки для съемки шкур

- •Работа № 3. Оборудование для посола шкур.

- •Работа № 4. Автоматизированные установки для разделения туш.

- •Работа № 5. Аппараты для шпарки тушек птицы.

- •Работа № 6. Оборудование для снятия щетины.

- •Работа № 7. Оборудование для обработки тушек птицы.

- •Работа № 8. Оборудование для обработки слизистых субпродуктов и кишок

- •Работа № 9. Оборудование для обработки субпродуктов.

- •Работа № 10. Оборудования для измельчения мяса

- •Машина костедробильная кдм-2м

- •Куттер л5-фкб

- •Волчок к6-фвп-120

- •Работа №11 Оборудование для вытопки жира и меланжа.

- •Работа № 12 Оборудование для очистки жира от примесей и влаги

- •Оборудование для очистки жира от примесей и влаги

- •Работа №13. Оборудование для охлаждения.

- •Работа №14. Оборудование для посола и массирования мяса.

- •Работа № 15. Оборудование для формования пельменей и котлет

- •Автомат котлетный ак2м-40

- •Техническая характеристика

- •Работа № 16. Дымогенераторы

- •Работа №17. Оборудование для пастеризации и стерилизации.

- •Работа № 18. Оборудование для деаэрации.

- •Работа № 19. Оборудование для выпаривания.

- •Работа №20 Контактные и конвективные сушилки.

- •Работа №21. Закаточные машины.

- •Работа № 22. Оборудование для упаковывания готовой мясной продукции.

- •Шаронова Татьяна Вячеславовна

Работа №20 Контактные и конвективные сушилки.

Цель работы: изучить назначение, устройство, процесс работы и регулировки контактных и конвективных сушилок.

Контактные сушильные установки.

В контактных сушильных установках теплота, необходимая для испарения влаги, подводится к поверхности продукта от нагреваемых поверхностей, на которых этот продукт располагается. Поверхности нагревают паром, минеральными маслами и электрическим током. Контактные сушилки бывают периодического и непрерывного действия.

К контактным сушильным установкам периодического действия относят горизонтальные вакуумные котлы, а также камерные (шкафные) и камерные с мешалкой установки. Контактными сушильными установками непрерывного действия являются вальцовые, шнековые и дисковые.

В вакуумных горизонтальных котлах, рассмотренных ранее, разваренное мягкое или твердое сырье и коагулированную кровь высушивают в вакууме при давлении от 52 до 66 кПа и температуре продукта 72...80 °С. Обогрев ведут глухим паром давлением 0,3 МПа. Интенсифицируется процесс путем перемешивания продукта лопастями.

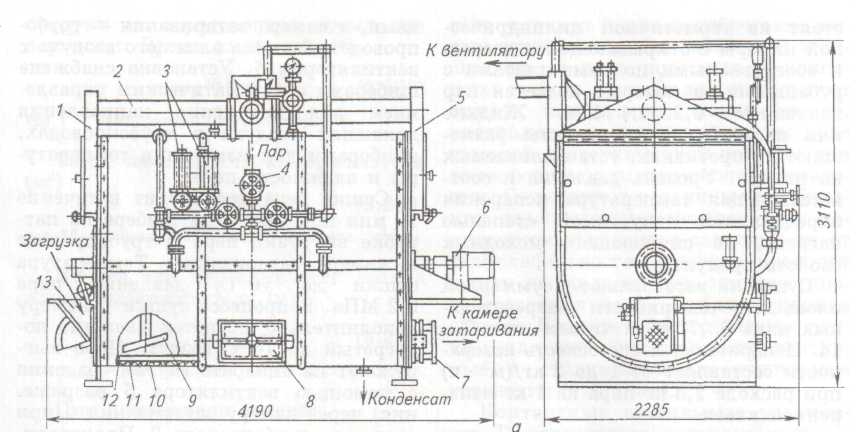

Камерная контактная сушилка с мешалкой (рис.20.1) для сушки пера состоит из внутреннего 12 и внешнего 11 корпусов, образующих рубашку, в которую по трубе 4 подается пар. Снаружи корпус покрыт слоем теплоизоляции 10 и облицован стальными листами. В нижней части корпуса предусмотрен люк 8 для ремонта лопастей мешалки. В передней плоской крышке корпуса смонтирован люк 13 для загрузки пера, закрываемый шибером с ручным управлением. В задней крышке установлен патрубок 7 для выгрузки пера. В верхней части передней и задней крышек имеются отверстия, закрытые коробами 1, 5 и соединенные трубопроводом. Через них производится отвод влажного воздуха.

Мешалка состоит из вала, закрепленного в двух сферических шариковых подшипниках, к которому на рычагах крепятся лопасти 9. Мешалка приводится во вращение от мотор-редуктора 6 через муфту. На камере установлены сосуды 3 для подачи антисептических и антистатических растворов.

Сушка пера происходит в течение 10 мин при закрытом шибере на патрубке выгрузки пера и трубопроводе к камере затаривания. Температура сушки до 70 °С, давление пара 0,2 МПа. В процессе сушки в камеру дополнительно подается свежий, подогретый до 70 °С воздух. Перо выгружают из аппарата (путем создания с помощью вентилятора 5 разрежения) через камеру затаривания 4 при закрытом трубопроводе 2. Производительность агрегата по сухому перу до 90 кг/ч при единовременной загрузке 37...45 кг. Потребление пара 140...200 кг/ч

Рис.20.1. Установка РЗ-ФАР/1 для сушки пера:

1, 5 — короба для отвода влажного воздуха; 2 — воздуховод влажного воздуха; 3 — сосуды для дезинфицирующего раствора; 4 — труба для подачи пара; 6 — мотор-редуктор; 7 — патрубок для выгрузки пера; 8 — люк; 9 •— лопасть мешалки; 10 — теплоизоляция; 11, 12 — внешний и внутренний корпуса; 13 — люк для загрузки.

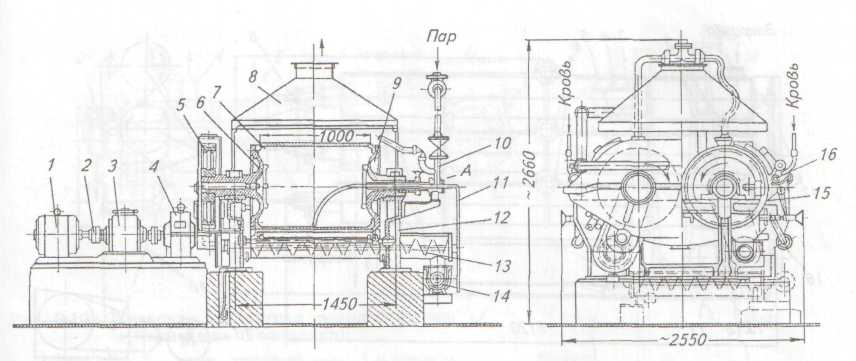

Двухвальцовая контактная атмосферная сушилка для сушки крови показана на рис. 2. Рабочим органом аппарата служат два полых вальца, состоящих из литой чугунной обечайки 7 и двух крышек 6 и 9. Цапфами крышек вальцы установлены в подшипниках скольжения, а подшипниковые опоры закреплены на стойках 12. На цапфах передних крышек с помощью шпонки установлены открытые зубчатые колеса 5, обеспечивающие встречное движение вальцов. Вальцы приводятся во вращение от электродвигателя 1 мощностью 10 кВт через муфту 2, вариатор скорости 3 и редуктор 4, на выходном валу которого установлена шестерня открытой зубчатой передачи. Через полые цапфы задних крышек введены трубы для подачи пара 10 и отвода конденсата 11. Трубы герметизируют сальниковыми уплотнениями.

Рис.20.2. Двухвальцовая контактная атмосферная сушилка:

1 — электродвигатель; 2 — муфта; 3 — вариатор скорости; 4 — редуктор; 5 — зубчатое колесо; 6,9 — передняя и задняя крышки вальцов; 7 — обечайка; 8 — зонт; 10 — труба для подачи пара; 11 — труба для отвода конденсата; 12 — стойка; 13, 14 — продольный и поперечный шнеки; 15 — нож; 16 — распылитель

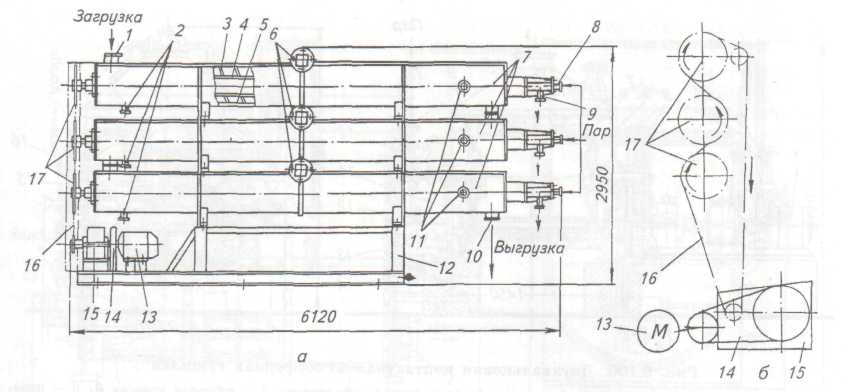

Шнековая контактная сушилка К7-ФКЕ-7 для шквары (рис.20.3, а) состоит из трех последовательно соединенных секций 7. Секция имеет U-образный корпус с паровой рубашкой 5, крышкой с загрузочной горловиной 1 и коллектором 6 для отвода влажного воздуха. Внутри корпуса вращается полый вал-труба 4, на поверхности которой приварен шнек 3. К концам трубы приваривают цапфы, которые устанавливают в подшипниках качения. Подшипники крепят в стаканах боковых стенок корпуса. На передних цапфах шнека устанавливают ведомые звездочки 17 цепной передачи (рис.20.3, 6). Ведущую звездочку устанавливают на выходном валу редуктора 15, соединенного клиноременной передачей 14 с электродвигателем 13 мощностью 5,5 кВт. Наружный диаметр шнека 302 мм, высота витка 28 мм, шаг витка 65 мм, частота вращения 0,09 с-1. Через вторую цапфу по патрубку 8 во внутреннюю полость трубы 4 подается пар, а через патрубок 9 отводится конденсат. Вводы патрубков герметизированы сальниковыми уплотнениями.

Рис.20.3. Шнековая контактная сушилка К7-ФКЕ-7 для шквары:

а - общий вид; б- кинематическая схема; 1- горловина для загрузки продукта; 2, 9 - патрубки для отвода конденсата, 3 - шнек, 4- вал-труба; 5 - паровая рубашка; 6 - коллекторы для отвода влажного воздуха, 7 - секции сушилки; 8 - патрубок для подачи пара в шнек; 10 - патрубок для выгрузки продукта-11 - патрубки для подачи пара в рубашку; 12 - рама; 13 - электродвигатель; 14 - клиноременная передача; 15 — редуктор; 16 — цепная передача; 17 — ведомые звездочки

Конвективные сушильные установки.

В конвективных сушильных установках для подвода теплоты применяют нагретый газ (сушильный агент), который контактирует непосредственно с обрабатываемым продуктом.

Для сушки твердых кусковых материалов применяют камерные и туннельные установки. Сыпучие материалы сушат: в разрыхленном слое в барабанных, шнековых, лопастных, роторных, вибрационных и других установках; в псевдоожиженном (кипящем) или фонтанирующем слое с вибро- или аэроожижением; в потоке газа (пневматические сушилки). Пастообразные комкующиеся материалы сушат в кипящем или фонтанирующем слое на поверхности инертных материалов-носителей. Жидкие материалы (суспензии, растворы и др.) сушат в распылительных сушилках или во вспененном слое.

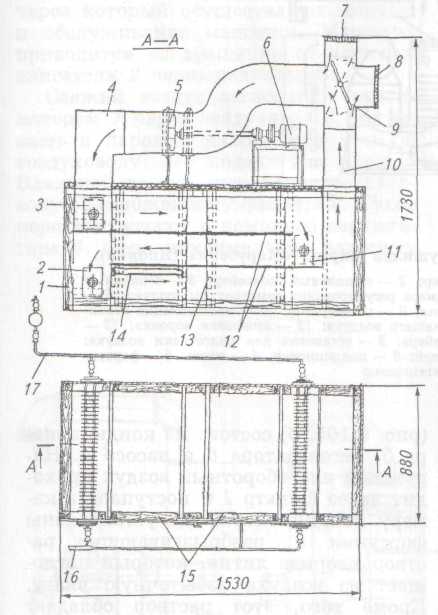

Камерная шкафная трехходовая-конвективная сушилка для органопрепаратов (рис.20.4) имеет ступенчатый внутренний подогрев воздуха и частичную его рециркуляцию, что позволяет получить мягкий режим сушки, не снижающий качества продукции при незначительных перепадах температуры. Она состоит из изолированного корпуса 1 с двумя дверями 15, через которые по направляющим 13 загружают сетчатые противни 14. Внутреннее пространство камеры в горизонтальной плоскости разделено перегородками 12 на три зоны, в которых установлены паровые калориферы 2, 3 и 11. Свежий воздух через фильтр 7 подают вентилятором 5 в воздуховод 4. Он нагревается первым калорифером 3, проходит через зазоры между противнями и, отбирая влагу от продукта, охлаждается. Далее воздух вновь нагревается калорифером 11 ив начале третьей зоны — калорифером 2. Отработавший влажный воздух по воздуховоду 10 направляется к шиберу 9, с помощью которого он может быть отведен полностью в атмосферу через фильтр 8 или направлен на полную либо частичную рециркуляцию. Обрабатываемый продукт, например пепсин, загружают на сетку слоем толщиной 1,5 мм. Начальная влажность продукта 40 %, конечная — 3 % (по отношению к общей массе). Продолжительность сушки при температуре воздуха от 35 до 39 °С составляет 3,5 ч.

Рис.20.4. Камерная шкафная трехходовая конвективная сушилка для органопрепаратов:

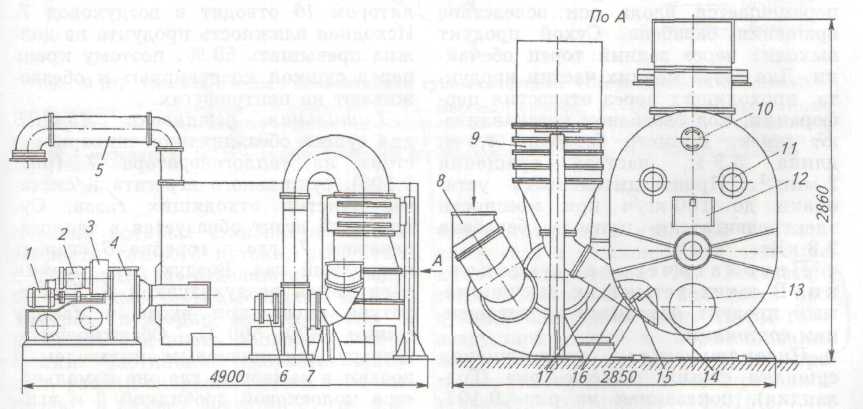

Конвективная сушилка КТ-60 показана на рис.20.5. Сушку пера интенсифицируют перемешиванием лопастной мешалкой. Сушилка состоит из эллипсовидного металлического корпуса 16, снабженного теплоизоляцией 15. С торцов корпус закрыт двумя плоскими днищами, в которых укреплены подшипниковые опоры вала мешалки 14, люк для загрузки пера 12, смотровые окна 11 и светильник 10. В нижней части днища имеется люк 13, закрываемый крышкой, через который осуществляют монтаж и обслуживание мешалки. Мешалка приводится во вращение от электродвигателя 2 через редуктор 3.

Свежий воздух засасывают вентилятором 7 через воздуховод 8, нагревают в паровом калорифере 9 и по воздуховоду 17 подают в корпус. Влажный воздух отводят по воздуховоду 5, снабженному фильтром. Сухое перо выгружают с помощью вентилятора 4. Перо максимальной влажностью (50 %) загружают в корпус аппарата через люк 12 при работающей мешалке и закрытой задвижке вытяжного вентилятора 4. После загрузки включают вентилятор и калорифер, подающие подогретый до 85 оС свежий воздух. Сушку при вращающихся лопастях продолжают около 20 мин. После окончания сушки включают вентилятор 4, и сухое перо по трубопроводу поступает в установку для затаривания. Производительность установки по сырому перу 50 кг/ч, массовый расход пара 200 кг/ч при давлении до 0,5 МПа. Объемный расход воздуха при сушке 4100 м3/ч.

Рис.20.5. Конвективная сушилка КТ-60:

1, 6 — электродвигатели вентиляторов; 2 — электродвигатель привода мешалки; 3 — редуктор; 4,7 — вентиляторы; 5 — отводящий воздуховод; 8 — всасывающий воздуховод; 9 — калорифер паровой; 10 — светильник; 11 — смотровое окно; 12 — люк для загрузки; 13 — люк для обслуживания; 14 — мешалка; 15 — теплоизоляция; 16 — корпус; 17 — воздуховод.

Барабанные сушильные установки. В них происходит сушка с механическим перемешиванием. Так, для сушки яичной скорлупы от начальной влажности 23... 25 % до конечной 2,5 % применяют сушилку со сплошным цилиндрическим, наклонно установленным вращающимся барабаном, в который питателем загружается продукт. На внутренней поверхности барабана устанавливают двенадцать горизонтальных лопастей, перемешивающих продукт. Барабан разделен перегородками на четыре секции. Наклон барабана обеспечивает непрерывность процесса сушки. Сушку осуществляют смесью воздуха и дымовых газов от сгорания твердого или жидкого топлива температурой при входе в барабан 150...200 оС и 1ОО...11О°С при выходе. Продолжительность сушки 15 мин, производительность установки до 20 кг/ч.

Пневматические установки. В таких установках высушиваемый продукт находится во взвешенном состоянии.

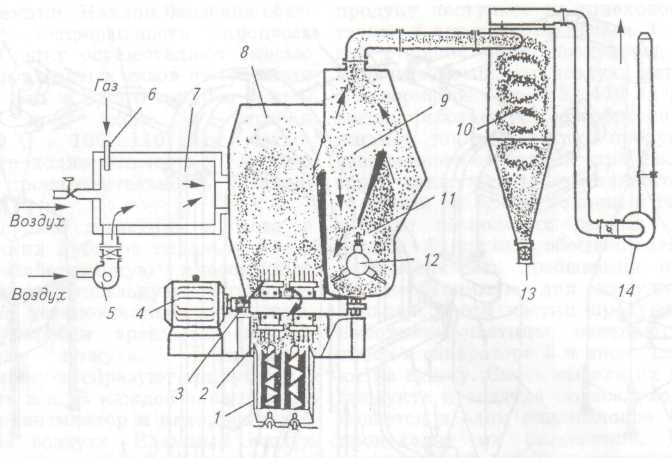

Сушильная установка Я5-ФДБ для сушки обезжиренной шквары состоит из теплогенератора 7 (рис.20.6), сушильного агрегата и системы очистки отходящих газов. Сушильный агент образуется в теплогенераторе 7, где в горелке 6 сгорает природный газ. Воздух для горения нагнетается воздуходувкой 5. Температура смеси при входе в камеру сушки 300...500 °С. Обезжиренную шквару двухшнековым питателем 1 подают в камеру 2, где она измельчается молотковой дробилкой 3 и выбрасывается в камеру сушки 8. Частицы измельченного продукта смешиваются с потоками горячего газа и высушиваются во взвешенном состоянии. Самые мелкие частицы, скорость витания которых становится меньше скорости газового потока, выносятся в циклон 10, где отделяются от воздуха. Крупные частицы падают на дно камеры, повторно измельчаются в дробилке 3 и вновь попадают в зону сушки. Частицы со скоростью витания, равной скорости потока газа, попадают в камеру досушки 9, где происходит их повторное измельчение с помощью дробилки 12. Подобный процесс селективной сушки с промежуточным дополнительным измельчением происходит до полного высушивания продукта и удаления его потоками газа в циклон. Газы отсасываются вентилятором 14. Вследствие тонкого измельчения исходного продукта, повышения температуры газовоздушной смеси и перемешивания потоков материала и газа сушка протекает интенсивно, и ее продолжительность составляет 10...15 с, что повышает качество конечной продукции.

Рис.20.6. Схема сушильной установки Я5-ФДБ:

1 — двухшнековый питатель; 2 — камера дробления; 3 — молотковая дробилка; 4 — электродвигатель; 5 — воздуходувка; 6 — горелка; 7 — теплогенератор; 8 — камера сушки; 9 — камера досушки; 10 — циклон; 11 — камера повторного дробления; 12 — дробилка; 13 — шлюзовой затвор; 14 — вентилятор

Распылительные сушилки. Их применяют для сушки жидких растворов, суспензий, эмульсий, пульп и сгущенных, пастообразных материалов. В мясной промышленности их используют для сушки цельной крови и ее фракций, медицинского панкреатина, мясных и костных бульонов, яичного меланжа и др.

Установка с подвижными форсунками (рис.20.7) позволяет получить более равномерное распыление жидкости. В цилиндрической сушильной башне 4 с плоским дном на опорной колонке 7 установлена «люстра» с механическими распылительными форсунками 8, которые приводятся во вращение приводом 13, установленным вне башни. Высушиваемый продукт (яичный меланж) плунжерным насосом 18 нагнетают под давлением 10...12 МПа через фильтры 17 в уравнитель давления 16. Уравнитель давления — цилиндрический сосуд, в верхней части которого над поверхностью жидкости компрессором 14 создают воздушную подушку с давлением 0,10...0,12 МПа. Из уравнителя кровь по трубопроводу через опорную колонку поступает к форсункам 8. Установка работает по принципу прямотока, поэтому воздух, очищенный в фильтре 1 и нагретых в калорифере 3 до 130...140 °С, вентилятором 5 подают через центр крыши башни непосредственно в зону распыления.

Высушенный продукт счищается со дна вращающимися скребками 6 в люк, а затем поступает в шнековый транспортер 11. Влажный воздух отводят через щель в нижней части башни в рукавный матерчатый фильтр 9, где отделяются унесенные сухие частицы.

Внутренний диаметр камеры 2,9 м, высота 3,5 м. Производительность установки по испаренной влаге при сушке меланжа 50...70 кг/ч, удельный расход пара на 1 кг испарительной влаги 3,6…4 кг.

1 — фильтр для очистки свежего воздуха; 2 — воздуховод для подачи нагретого воздуха; 3 — калорифер; 4 — сушильная башня; 5 — вентилятор для подачи свежего воздуха; 6 — скребки; 7 — опорная колонка; 8 — распылительные форсунки; 9 — рукавный фильтр; 10 — вентилятор для отсоса влажного воздуха; 11 — шнековый транспортер; 12 — вибролоток; 13 — привод вращения форсунок; 14 — компрессор; 15 — трубка для подачи продукта; 16 — уравнитель давления; 17 — фильтры; 18 — плунжерный насос.