- •110303.65 «Механизация переработки сельскохозяйственной продукции»

- •Посещение занятий – 35 баллов:

- •Раздел 1. Технологическое оборудование для убоя скота и птицы.

- •Раздел 2. Оборудование для первичной обработки туш.

- •Раздел 3. Оборудование для механических и гидромеханических процессов переработки мяса.

- •Раздел 4. Оборудование для тепловой обработки мясного сырья.

- •Лекция 5. Оборудование для съемки шкур.

- •Лекция 6. Оборудование для первичной обработки шкур.

- •Лекция 7. Оборудование для разделки туш.

- •Лекция 8. Оборудование для шпарки.

- •Лекция 9. Оборудование для опалки.

- •Лекция 10. Оборудование для удаления щетины, волоса и оперения.

- •Лекция № 11. Оборудование для измельчения.

- •Лекция № 12. Оборудование для перемешивания.

- •Лекция № 13. Оборудование для формования.

- •Лекция № 14. Оборудование для тепловой обработки.

- •Лекция № 15. Оборудование для копчения.

- •Лекция № 16. Оборудование для сушки.

- •Практическая работа №1. Технологический расчет установок для съемки шкур.

- •Практическая работа №2. Расчет мездрильной машины.

- •Практическая работа №3. Расчёт установки для посола шкур

- •Практическая работа № 4. Расчёт процесса резания.

- •Практическая работа № 5. Расчёт оборудования для шпарки

- •Практическая работа № 6. Расчёт машин для механической обработки кишок

- •Практическая работа № 7. Расчёт дробилок для измельчения кости и шквары.

- •Практическая работа № 8. Основные расчёты мясорезательных машин.

- •Практическая работа № 9. Расчёт оборудования для измельчения мясного сырья.

- •Практическая работа № 10. Расчёт машин для вытопки жира

- •Практическая работа № 11. Расчёт отстойников

- •Практическая работа № 12. Расчёт охладителей жира.

- •Практическая работа № 13. Расчёт оборудования для формования и дозирования.

- •Практическая работа № 14. Расчёт основных параметров оборудования для копчения мясных изделий.

- •Практическая работа № 15. Расчёт сушилок

- •Работа № 1 Устройства для обездвиживания животных

- •Техническая характеристика бойца г6-фба

- •Работа № 2 Установки для съемки шкур

- •Работа № 3. Оборудование для посола шкур.

- •Работа № 4. Автоматизированные установки для разделения туш.

- •Работа № 5. Аппараты для шпарки тушек птицы.

- •Работа № 6. Оборудование для снятия щетины.

- •Работа № 7. Оборудование для обработки тушек птицы.

- •Работа № 8. Оборудование для обработки слизистых субпродуктов и кишок

- •Работа № 9. Оборудование для обработки субпродуктов.

- •Работа № 10. Оборудования для измельчения мяса

- •Машина костедробильная кдм-2м

- •Куттер л5-фкб

- •Волчок к6-фвп-120

- •Работа №11 Оборудование для вытопки жира и меланжа.

- •Работа № 12 Оборудование для очистки жира от примесей и влаги

- •Оборудование для очистки жира от примесей и влаги

- •Работа №13. Оборудование для охлаждения.

- •Работа №14. Оборудование для посола и массирования мяса.

- •Работа № 15. Оборудование для формования пельменей и котлет

- •Автомат котлетный ак2м-40

- •Техническая характеристика

- •Работа № 16. Дымогенераторы

- •Работа №17. Оборудование для пастеризации и стерилизации.

- •Работа № 18. Оборудование для деаэрации.

- •Работа № 19. Оборудование для выпаривания.

- •Работа №20 Контактные и конвективные сушилки.

- •Работа №21. Закаточные машины.

- •Работа № 22. Оборудование для упаковывания готовой мясной продукции.

- •Шаронова Татьяна Вячеславовна

Раздел 4. Оборудование для тепловой обработки мясного сырья.

4.1. Оборудование для тепловой обработки.

Назначение и классификация оборудования. Оборудование для комбинированной термообработки мясных продуктов. Оборудование для варки мясных продуктов. Паровые и электрические варочные котлы. Оборудование для тепловой обработки мясных консервов. Автоклавы периодического и непрерывного действия. Стерилизаторы.

4.2. Оборудование для копчения.

Оборудование для копчения мясных продуктов. Стационарные коптильные камеры и автокоптилки.

4.3. Оборудование для сушки.

Конвективные и контактные сушилки. Принцип работы, устройство распылительных, барабанных, ленточных сушилок. Особенности сублимационной сушилки.

2.7. Учебно-методическое обеспечение учебной дисциплины

Список вопросов для подготовки к экзамену:

Общие сведения о технологическом оборудовании.

Структура технологического оборудования.

Классификация технологического оборудования.

Основные требования к технологическому оборудованию.

Подвесное транспортное оборудование.

Стационарный и передвижной напольный транспорт.

Оборудование для напорного транспортирования.

Оборудование для транспортирования убойных животных и птицы.

Оборудование для механического и химического оглушения.

Конструкция и принцип работы одно- и двухполюсных стеков.

Конструкция и принцип работы автоматического бокса Г6-ФБА для оглушения.

Виды конвейеров для оглушения. Конструкция и принцип работы пластинчатого конвейера.

Конструкция и принцип работы установки В2-ФСК открытого типа для сбора крови от свиней.

Оборудование для обескровливания птицы.

Оборудование для съёмки шкур методом разрезания подкожного слоя.

Конструкция и принцип работы тросовой установки для съёмки шкур.

Конструкция и принцип работы цепной установки ФУАМ периодического действия для съёмки шкур.

Конструкция и принцип работы барабанной установки ФСБ для съёмки шкур.

Конструкция и принцип работы моечных машин для очистки свиных туш.

Конструкция и принцип работы скребмашины ФУЩ-100.

Конструкция и принцип работы мездрильных машин.

Оборудование для посола тузлуками.

Оборудование для посола сухой солью или смесями.

Конструкция и принцип работы шпарильного чана и шпарильного туннеля для шпарки туш свиней.

Принцип работы и схемы аппаратов для шпарки птицы с разным расположением насосов.

Конструкция и принцип работы опалочной печи К7-ФО2-Е проходного типа.

Конструкция и принцип работы аппарата Р3-ФГО для опалки тушек птицы.

Конструкция и принцип работы электропил, дисковых и ленточных пил для обработки туш убойных животных.

Конструкция и принцип работы автоматизированных установок для распиливания туш.

Оборудование для обработки тушек птицы (машины для отдетения голов, извлечения внутренностей, окончательной очистки).

Конструкция конвейерных столов для нутровки внутренностей убойных животных.

Конструкция и принцип работы отстойников, жироловок и фильтров.

Конструкция и принцип работы сепараторов для очистки животных жиров.

Конструкция и принцип работы центробежных машин для вытопки жира.

Конструкция и принцип работы машин для отделения челюстей, копыт и разрубки голов.

Конструкция и принцип работы вальцовых машин для удаления содержимого и шляма из кишок.

Конструкция и принцип работы пластинчатых и щёточных машин для очистки кишок.

Технологическая линия для обработки кишок.

Конструкция и принцип работы силового измельчителя К7-ФИ2-С для измельчения твёрдого сырья.

Конструкция и принцип работы волчков.

Конструкция и принцип работы куттеров и коллоидных мельниц.

Конструкция и принцип работы посолочного шприца и мясомассажёра.

Конструкция и принцип работы фаршемешалок.

Конструкция и принцип работы фаршесмесителей.

Конструкция и принцип работы шприцов.

Конструкция и принцип работы котлетного и пельменного автоматов.

Конструкция и принцип работы машины для формования мясных хлебов ФФ2Х.

Оборудование для варки и запекания мясопродуктов.

Оборудование для пастеризации и стерилизации консервов.

Конструкция и принцип работы гидростатического стерилизатора.

Оборудование для деаэрации.

Конструкция и принцип работы термокамер.

Конструкция и принцип работы дымогенераторов.

Конструкция и принцип работы распылительной сушилки.

Конструкция и принцип работы ленточной сушилки.

Оборудование для выпаривания.

Конструкция и принцип работы охладителей жира.

Схемы сушильных камер.

Конструкция и принцип работы закаточных машин.

Оборудование для упаковывания.

Расчёт сушильных установок с псевдоожижженным слоем

Расчёт ленточной сушилки.

Расчёт вальцовой сушилки.

Расчёт распылительных сушилок.

Расчёт центробежной машины для обработки субпродуктов.

Расчёт вальцовых машин для механической обработки кишок.

Расчёт центрифуг для разделения однородных систем.

Расчёт цилиндровых охладителей жира непрерывного действия.

Расчёт вальцовых и молотковых дробилок для кости и шквары.

Технологический расчёт мездрильной машины.

Расчёт основных параметров машин для удаления щетины, волоса и оперения.

Расчёт барабанных машин для посола мясного сырья.

Расчёт силового измельчителя и дробилки для измельчения туш павших животных.

Расчёт оборудования для формования и дозирования фарша.

Расчёт основных параметров дымогенератора.

Расчёт шнекового пресса.

Расчёт аппаратов для шпарки свиней.

Расчёт машин для тонкого измельчения.

Расчёт волчков.

Расчёт тросовой установки с жёсткой направляющей для съёмки шкур.

Расчёт по диаграмме сил натяжения при съёмке шкур установкой типа ФУАМ.

Схема и расчёт мощности двигателя барабанной машины для посола шкур.

Схема и расчёт нагружения ножа при резании.

Схема и расчёт процесса резания дисковым ножом.

Схема и расчёт ударного резания гладким лезвием.

Схема и расчёт резания резцом с прямолинейной передней кромкой.

Расчёт ленточной пилы.

Основные технологические расчёты мясорезательных машин.

Расчёт центрифуг.

Расчёт отстойников.

Список основной литературы по курсу:

1. Курочкин А.А., Лященко В.В. Технологическое оборудование для переработки продукции животноводства М.: Колос, 2001.

2. Ивашов В.И. Технологическое оборудование предприятий мясной промышленности. Том 1. - М.: Колос, 2001.

3. Бредихин С.А. и др. Технологическое оборудование мясокомбинатов. – М.: Колос, 2000.

4. Остриков А.Н., Абрамов О.В. Расчет и конструирование машин и аппаратов пищевых производств. Учебник для вузов. - С-Петербург: ГИОРД, 2003.

5. Рогов И.А., Забашта А.Г., Казюлин Г.П. Общая технология мяса и мясопродуктов.- М.: Колос, 2000.

6. Богомолов А.В., Перцевой Ф.В., Сафонов О.Н. и др. Переработка продукции растительного и животного происхождения. – С-Петербург: ГИОРД, 2001.

Список дополнительной литературы по курсу:

Остриков А.Н. и др. Практикум по курсу «Технологическое оборудование».- Воронеж. - 1999.

Рогов И.А., Забашта А.Г., Гутник Б.Е. и др. Справочник технолога колбасного производства. – М.: Колос, 1993,

Антипов С.Т. и др. Лабораторный практикум по технологическому оборудованию пищевых производств. - Воронеж.- 1999.

Рогов И.А., Жаринов А.И. Технология и оборудование мясоконсервного производства.- 1994.

Файвишевский М. Л. Переработка непищевых отходов мясоперерабатывающих предприятий. – СПб: ГИОРД, -2000.

Журналы:

«Мясная промышленность», «Пищевая промышленность, «Переработка и хранение сельскохозяйственной продукции», «Достижения науки и техники в АПК», «Механизация и электрификация сельского хозяйства», «Техника и оборудование для села», «Техника в сельском хозяйстве».

Материально-техническое обеспечение дисциплины

1. Ауд. № 503 - лаборатория оборудования для переработки продукции животноводства и растениеводства.

2. Оборудование для измельчения, куттер.

3. Оборудование для тепловой обработки: автоклав, жарочный шкаф.

3. МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ РАСЧЕТНО-ГРАФИЧЕСКОЙ РАБОТЫ

По дисциплине «Технологическое оборудование по переработке мяса» студенты 5 курса по специальности 110303.65 – «Механизация переработки сельскохозяйственной продукции» выполняют курсовой проект. Основные разделы расчетно-пояснительной записки, их объем и примерные темы курсового проекта приведены.

Введение |

1…2 |

||

1. Сырье и ассортимент вырабатываемой продукции на перерабатывающем предприятии |

1…2 |

||

1.1. |

Характеристика сырья, требования на вырабатываемую продукцию и наполнители |

|

|

2. Технологическая линия перерабатывающего предприятия |

3…4 |

||

2.1. |

Обзор существующих способов производства и их технологических линий |

|

|

2.2. |

Обоснование и выбор технологических процессов для модернизируемой технологической линии |

|

|

3.Продуктовый (сырьевой ) расчет |

5…6 |

||

3.1. |

Операционно-технологическая блок-схема переработки продукции (форма 1, приложение3) |

|

|

3.2. |

Текстовая карта технологического процесса (форма 2, приложение 3) |

|

|

3.3. |

Таблица распределения сырья по ассортименту (форма 3, приложение 3) |

|

|

3.4. |

Таблица режима работы предприятия (форма 4, приложение 3) |

|

|

3.5 |

Расчет продуктового баланса |

|

|

3.6. |

Сводная таблица продуктового расчета (форма 5, приложение 3) |

|

|

4.Выбор технологического оборудования для предприятия (цеха) |

5…6 |

||

4.1. |

График организации технологических процессов (форма 6, приложение3) |

|

|

4.2. |

Подбор основного оборудования технологической линии |

|

|

4.3. |

Подбор вспомогательного оборудования |

|

|

4.4. |

Сводная таблица выбранного технологического оборудования (форма 7, приложение 3) |

|

|

5.Расчет площадей помещений и компоновка технологического оборудования предприятия (цеха) |

3…4 |

||

5.1. |

Расчет площадей помещений основного производства |

|

|

5.2. |

Расчет площадей вспомогательного производства |

|

|

5.3 |

Компоновка технологического оборудования |

|

|

5.4. |

Сводная таблица расчета площадей, занимаемых технологическим оборудованием (форма 8 , приложение 3) |

|

|

6.Конструкторская разработка |

5…7 |

||

6.1. |

Обоснование выбора модернизируемой или разрабатываемой установки |

|

|

6.2. |

Описание конструктивных особенностей установки |

|

|

6.3. |

Расчет основных конструктивно-технологических параметров установки |

|

|

7. Общестроительное проектирование |

4…5 |

||

7.1 |

Расчет тепло-, холодоснабжения технологических процессов |

|

|

7.2 |

Описание отопления и вентиляции, водоснабжения и канализации цеха |

|

|

8. Охрана труда и экологические мероприятия. |

2…3 |

||

8.1. |

Требования безопасности жизнедеятельности при эксплуатации оборудования |

|

|

8.2. |

Санитарная обработка технологического оборудования |

|

|

8.3. |

Экологическая безопасность проектных решений |

|

|

9. Технико-экономическая оценка проекта |

2…3 |

||

Заключение |

1…2 |

||

Список использованной литературы |

1…2 |

||

Приложения |

|

||

Результаты НИРС (при наличии) |

|

||

Содержание (оглавление) |

1…2 |

||

Спецификация (не подшивается) |

|

||

Итого |

33…46 |

||

Графическая часть курсового проекта состоит из 3 листов формата А1.

1лист |

МодерМодернизируемая технологическая линия по производству продукции. |

Формат А1 |

2 лист |

План расположения технологического оборудования в цехе или операционно-технологическая карта процесса. |

Формат А1 |

3 лист |

Общий вид аппарата с разрезами, технической характеристикой и спецификацией |

Формат А1 |

Примерные темы курсового проекта

Проект совершенствования технологической линии первичной переработки птицы в ОАО «Чувашбройлер» |

Проект механизации технологического процесса производства колбасных изделий в ФГУП УОХ «Приволжское» ЧГСХА |

Проект механизации технологического процесса производства творожной массы в ОАО «Молочный завод «Цивильский» |

Проект совершенствования технологической линии переработки жира в ОАО «Чебоксарский мясокомбинат» |

Проект механизации цеха сортировки суточных цыплят в РГУП «Птицефабрика «Моргаушская» |

Проект совершенствования технологической линии переработки молока в ОАО «Шумерлинский районный маслодельный завод» |

Проект механизации технологического процесса производства плавленых сыров в ОАО «Маслосырбаза «Чувашская» |

Проект совершенствования технологической линии переработки отходов инкубации яиц в Чебоксарском АОЗТ «Птицепром» |

Проект механизации технологического процесса производства сгущенного молока в ОАО «Чебоксаркий городской молочный завод» |

Проект механизации технологического процесса производства сметаны в ОАО «Чебоксаркий городской молочный завод» |

Проект совершенствования технологической линии переработки субпродуктов в ОАО «Чебоксарский мясокомбинат» |

Проект совершенствования технологической линии первичной переработки молока в ОАО «Ибресинский молочный завод» |

Проект механизации цеха убоя скота в ОАО «Чебоксарский мясокомбинат» |

Проект механизации технологического процесса производства сухого обезжиренного молока в ОАО «Вурнарский завод СОМ» |

Проект механизации технологического процесса производства мороженного в ОАО «Маслосырбаза «Чувашская» |

Проект совершенствования технологической линии переработки молока с модернизацией: - сливкосозревательной ванны; - маслоизготовителя; - сыроизготовителя; - пресса для сыра; - резервуара для охлаждения молока. |

Проект механизации технологического процесса производства колбасных изделий с модернизацией: - бокса для оглушения скота; - машины для обработки шерстных продуктов; - машины для обработки слизистых субпродуктов; - установки для обработки кишок всех видов скота; - аппарата для вытопки жира из кости; - установки для обвалки и жиловки мяса; - автоклава для вытопки свиного жира; - оборудования для посола и созревания мяса; - машины для нарезания мяса и шпика; - мясорубки; - волчка; - измельчителя специй; - фаршемешалки; - куттера; - вакуумного шприца; - машины для формовки мясных хлебов. |

Рекомендуемая литература для выполнения расчётно-графической работы:

Бредихин С.А. Технологическое оборудование мясокомбинатов/С.А. Бредихин, О.В. Бредихина, Ю.В. Космодемьянский. – М.: Колос, 1997. – 392 с.

Ивашов В.И. Технологической оборудование предприятий мясной промышленности. Часть 1. Оборудование для убоя и первичной обработки/В. И. Ивашов. – М.: Колос, 2001. - 552 с.

Курочкин А.А. Технологическое оборудование для переработки продукции животноводства/А.А. Курочкин, В.В. Ляшенко. – М.: Колос, 2001. – 443с.

Переработка продукции растительного и животного происхождения/ под ред. А.В. Богомолова. – СПб.: ГИОРД, 2001. – 336с.

Рогов И.А. Общая технология мяса и мясопродуктов/ И.А. Рогов, А.Г. Забашта, Г.П. Казюлин. – М.: Колос, 2000. - 367с.

4. ТЕКСТЫ ЛЕКЦИЙ ПО УЧЕБНОЙ ДИСЦИПЛИНЕ

Лекция 1. Общие сведения о технологическом оборудовании.

Классификация технологического оборудования.

Основные части технологического оборудования.

Производственное оборудование, предназначенное для выполнения технологических операций по переработке животного сырья в пищевые, кормовые и технические продукты, называют технологическим оборудованием.

Технологическое оборудование, в котором обрабатываемый продукт, не изменяя своих физико-химических и других свойств, изменяет только форму, размеры и т. п., называют машиной. Конструктивная особенность машин — наличие движущихся исполнительных органов, которые механически воздействуют на обрабатываемый продукт.

Технологическое оборудование, в котором обрабатываемый продукт изменяет свои физико-химические свойства или агрегатное состояние, называют аппаратом. Конструктивная особенность аппарата — наличие определенного пространства (объема) — рабочей камеры (резервуара), в которой происходит воздействие на продукт с целью изменения его свойств. Кроме того, для работы аппаратов применяют различные рабочие жидкости (холодную и горячую воду), газ, пар, паровоздушную смесь, дым и т. д., которые называются тепло- или хладагентами. Взаимодействие рабочей жидкости и обрабатываемого продукта в аппарате может происходить прямым контактом и непрямым. Последнее, как правило, осуществляется через разделяющую поверхность (стенку).

В зависимости от характера цикла работы оборудования оно бывает периодического, полунепрерывного и непрерывного действия. В оборудовании периодического действия продукт подвергается воздействию в течение определенного времени, после которого он выгружается. В оборудовании полунепрерывного действия загрузка продукта и воздействие на нее осуществляются непрерывно в течение всего рабочего цикла, а выгрузка — через определенные промежутки времени. В оборудовании непрерывного действия загрузка, обработка и выгрузка продукта осуществляются одновременно.

В зависимости от соотношения вспомогательных и основных операций оборудование может быть неавтоматического, полуавтоматического и автоматического действия. В неавтоматическом оборудовании вспомогательные и частично основные операции выполняют с применением ручного труда (оборудование для обработки кишок). В полуавтоматах основные операции выполняет оборудование, а вспомогательные — рабочий. В автоматах все операции выполняются оборудованием.

В зависимости от сочетания технологического оборудования в производственном потоке различают отдельные единицы (выполняют одну операцию); агрегаты (выполняют последовательно различные операции); комбинированное оборудование (выполняет законченный цикл операций) и поточные автоматические линии (выполняют все технологические операции в непрерывном потоке).

Любая единица технологического оборудования состоит из следующих частей: станины (корпуса, paмы, фермы и т. п.), устройства или узлов загрузки (выгрузки) продукта, защиты (блокировки), привода и исполнительного (передаточного) механизма и исполнительных органов.

Станина. Предназначена для крепления всех частей оборудования, и том числе дополнительных yстройств (транспортирования, подъема и т. п.), необходимых для работы оборудования. В отдельных видах оборудования (сепараторы и др.) станина кроме основного назначения служит устройством (картером), и котором находится смазка для исполнительного механизма.

Устройство загрузки (выгрузки). Осуществляет периодическую или непрерывную подачу продукта в оборудование, а также может обеспечивать его дозирование по объему или массе в зависимости от требований технологического процесса.

Устройство защиты (блокировки). Предназначено для предотвращения неправильного или несвоевременного включения или отключения отдельных частей оборудования и предохранения их от разрушения при аварии.

Привод. Предназначен для передачи движения через исполнительный механизм на исполнительные органы оборудования. В качестве привода применяют электрические, гидравлические и пневматические.

Исполнительный (передаточный) механизм. Предназначен для передачи движения от привода к исполнительным органам технологического оборудования. Исполнительный механизм характеризуется условиями работы исполнительных органов. Исполнительные механизмы (передаточные устройства) бывают жесткими и гибкими.

Исполнительные органы. Они предназначены для непосредственного оказания на обрабатываемый продукт энергетического (механического, теплового) воздействия или создания условий, обеспечивающих взаимодействие продукта с рабочими средами или энергетическими полями.

По конструкции исполнительные органы бывают лопастными, шнековыми и винтовыми, барабанными, вальцовыми, мембранными и шланговыми, цепными, ленточными, тросовыми, сетчатыми, фрикционными, в виде пары цилиндр-поршень, сопловыми, форсуночными и дисковыми.

По способу воздействия исполнительные органы можно pазделить на очищающие, режущие, ударные, истирающие и теплопередающие.

Лопастные исполнительные органы применяют в насосах, мешалках, прессах, шприцах и другом оборудовании. Они бывают двух- и многолопастными, горизонтальными или вертикальным (в зависимости от расположения оси приводного вала), а также эксцентриковыми, с наклонными лопастями и др.

Шнековые и винтовые исполнительные органы наиболее широко по сравнению с другими распространены в технологическом оборудовании мясной промышленности, а именно: в насосах, измельчителях, прессах, шприцах, мешалках и смесителях, дозировочно-формовочных машинах, а также устройствах для загрузки машин и аппаратов.

Барабанные исполнительные органы устанавливают в машинах для мойки и очистки туш скота, посолочных барабанах для шкур, фильтрах, прессах, смесителях, измельчителях, сушилках, стерилизаторах.

Вальцовые исполнительные органы применяют в оборудовании для удаления щетины, отжимных вальцах, шлямовочных и шля-модробильных. пензеловочных машинах и машинах окончательной очистки кишок, а также в дробилках, прессах, сушилках и др. они могут служить загрузочными и транспортирующими устройствами в оборудовании.

Мембранные и шланговые исполнительные органы применяют в насосах и устройствах для подачи рассола при шприцевании окороков и др.

В качестве шланговых исполнительных органов используют трубки (шланги) из мягкой, прочной и эластичной резины.

Цепные, тросовые, ленточные и сетчатые исполнительные органы применяют в основном в подъемно-транспортном оборудовании, а сетчатые — в фильтрах.

Фрикционные исполнительные органы устанавливают в элеваторах, прессах, дымогенераторах, устройствах подъема грузов и др.

Исполнительные органы в виде пары цилиндр-поршень применяют в насосах, шприцах, прессах, формовочном, дозировочном, наполнительном и другом оборудовании.

Сопловые исполнительные органы используют в струйныx и вихревых устройствах (насосах). Сопло по конструкции представляет собой специально спрофилированный закрытый канал для разгона жидкости или газа и придания потоку заданного направления.

Форсуночные и дисковые исполнительные органы применяют в машинах и аппаратах для мойки туш, полутуш, шкур, шпарильных чанах и ваннах для полушпарки, опалочных печах, горелках. Форсунка представляет собой устройство с одним или несколькими отверстиями для распыления жидкости. Различают струйные, центробежные, струйно-центробежные, одно- и двухкомпонентные форсунки.

Очищающие исполнительные органы используют в машинах для мойки туш, скребмашинах. центробежных машинах и очистителях для шерстных и слизистых субпродуктов, а также и машинах для очистки кишок.

Режущие исполнительные органы применяют в основном в оборудовании для измельчения, а также в машинах для разрубки годов, обрубки рогов, отделения конечностей, мездрильных и др. По конструкции они представляют собой одиночные и парные ножи (режущие механизмы). Основная часть ножа— лезвие. Форма лезвий может быть прямой, изогнутой пли зубчатой, а заточка — односторонней, двухсторонней: симметричной или асимметричной.

Ударные и истирающие исполнительные органы применяют в дробилках, мешалках, измельчителях и другом оборудовании.

Теплопередающие исполнительные органы применяют в аппаратах для тепловой обработки. В зависимости от конструкции они бывают рубашечными, трубчатыми, пластинчатыми и комбинированными.

Центробежные исполнительные органы применяют в центробежных машинах для обработки шерстных субпродуктов, сепараторах, центрифугах, измельчителях, сушилках, циклонах и др.

Контрольные вопросы по лекции:

1. Какие механизмы относятся к исполнительным рабочим органам, для чего они предназначены?

2. Из каких частей состоит технологическое оборудование?

3. Преимущественно в каком оборудовании применяют режущие исполнительные органы?

Литература, используемая для лекции:

Бредихин С.А. Технологическое оборудование мясокомбинатов/С.А. Бредихин, О.В. Бредихина, Ю.В. Космодемьянский. – М.: Колос, 1997. – 392 с.

Ивашов В.И. Технологической оборудование предприятий мясной промышленности. Часть 1. Оборудование для убоя и первичной обработки/В. И. Ивашов. – М.: Колос, 2001. - 552 с.

Лекция 2. Подъемно-транспортное оборудование.

Подвесное транспортное оборудование.

Оборудование для напольного транспортирования.

Оборудование для напорного транспортирования.

Подъемно-транспортное оборудование занимает важное место в работе мясокомбината и объединяет три большие группы: подвесное транспортное оборудование (подвесные пути), оборудование для напольного транспортирования и оборудование для напорного транспортирования продуктов.

Подвесное транспортное оборудование предназначено для транспортирования продуктов переработки скота во время технологического процесса внутри одного цеха, передачи мясопродукции в другие цехи и склады. Для обслуживания подвесного транспортного оборудования применяют различное подъемное оборудование.

Подвесное транспортное оборудование делят на два типа: подвесные пути и подвесные конвейеры. Основные конструктивные элементы подвесных путей – каркас, подвески, рельс, грузонесущий орган и стрелки. Подвесные конвейеры кроме этого имеют тяговый орган, приводную, натяжную и оборотную станции. Перемещение груза на подвесных путях может осуществляться вручную, под действием силы тяжести (наклонные пути) и при помощи других транспортных средств (электропогрузчиков, штабелеров и т. д.). На подвесных конвейерах груз перемещается тяговым органом, который получает движение от приводной станции.

Каркас предназначен для крепления подвесок, приводной и натяжной станции и направляющих устройств. Он состоит из путевых балок, к которым крепятся подвески, и главных балок. Последние крепятся или опираются на детали строительной конструкции здания. При отсутствии каркаса подвески крепятся непосредственно к перекрытию здания – бескаркасные конвейеры.

Грузонесущие органы могут быть съемными и свободно сидящими на рельсе или со встроенными в цепь роликами с грузонесущим звеном. Роликовые грузонесущие органы могут быть с одним или двумя роликами. Уход за ходовыми роликами заключается в их очистке, мойке, смазке и ремонте.

Стрелки предназначены для перевода грузонесущего органа с одного рельса на другой при разветвлении или слиянии рельсов. Их конструкция зависит от профиля сечения рельса, направления движения (одно- или двухстороннее) и способа управления (ручной, дистанционный). Основные детали стрелки – корпус, верхняя откидная плита и нижняя выдвижная плита. В зависимости от направления стрелки бывают правые и левые. Тяговые органы в подвесных конвейерах – пластинчатые и сварные цепи и канаты (тросы).

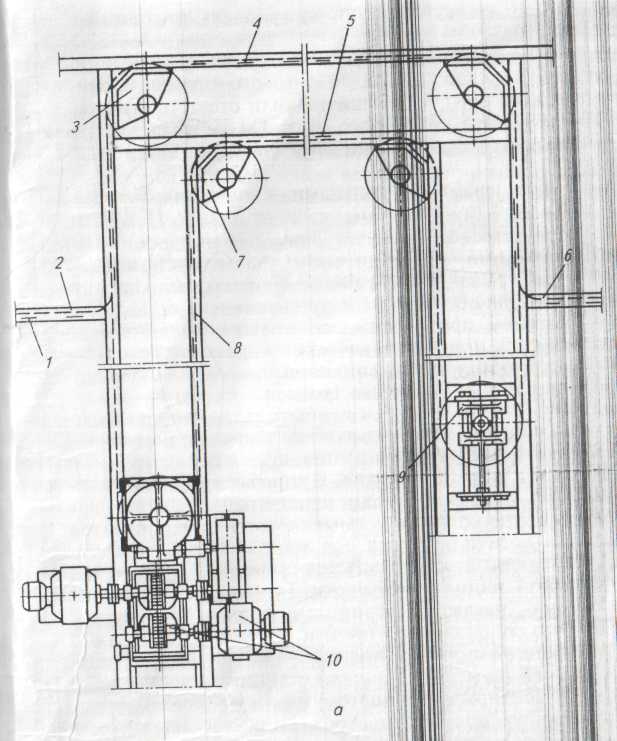

Конвейер ГК-1 с пальцем снизу (рис. 2.1.) предназначен для непрерывного равномерного перемещения туш крупного, мелкого рогатого скота и свиней при разделке и состоит из приводной и натяжной станции, оборотных станций, подвесок рабочего и холостого ходов цепи конвейера, тягового органа (пластинчатой цепи типа ЦПН-1800), каркаса.

Кольцевой конвейер И1-ФКО предназначен для механизации транспортных операций в камерах охлаждения, хранения охлажденного мяса в аппаратах для размораживания.

Рис.2.1. Горизонтальный конвейер ГК-1 с пальцем снизу: 1- подвеска путей примыкания; 2, 6- полосовой путь; оборотная станция рабочей ветви; 4- подвеска рабочей ветви; 5- подвеска холостой ветви; 7- оборотная станция холостой ветви; 8- цепь тяговая; 9- натяжная станция; 10- привод.

Подвесной конвейер состоит из конвейеров (наклонного, загрузки и выгрузки) и двух наклонных без конвейерных участков подвесного пути, образуя кольцевую систему (кольцевые конвейеры).

Сыпучие материалы (кормовую муку, альбумин, шкварку, костную муку) на расстояние 30-50 м транспортирует норией (вертикальный подъемник непрерывного действия). Нория представляет собой кожух из листовой стали, в котором движется лента с ковшами. Продукцию загружают в нижней части нории, где расположена натяжная станция винтового типа. Ковши, двигаясь через загрузочный бункер, захватывают продукцию и поднимают ее к разгрузочному отверстию, где устанавливают приводную станцию.

Подъемники (пластинчатые, скребковые, винтовые, плоскочашечные, цепные и др.) предназначены для выполнения загрузочных или перегрузочных работ. Кроме подъемников применяют также специальные приспособления для опрокидывания транспортной тары, тележек, бочек и пр. Для подачи кости в дробилки используют пластинчатые погружатели; для подъема жирового сырья – скребковые или грабельные подъемники.

Ленточный конвейер. Рабочей частью является лента. Продукция может быть перемещена непосредственно на ленту, либо в лотках, противнях и т.д. Лента конвейера надета на два барабана: один – натяжной (ведомый), второй – приводной (ведущий). Ленточные конвейеры бывают стационарными и передвижными. Стационарные ленточные конвейеры часто используют при обвалке, жиловке, сортировке мяса и т. п. Передвижные ленточные конвейеры применяют для периодических подач штучных грузов из подвальных и полуподвальных помещений непосредственно в вагон или на автотранспорт, платформу и т. п.

Пластинчатые, роликовые, лотковые, чашечные, прутковые и скребковые конвейеры применяют в технологических потоках, и в этих случаях их называют конвейерными столами. Пластинчатые конвейеры служат для перемещения продукции к машинам или рабочим местам; лотковые – для транспортирования скользкой, тяжеловесной продукции; чашечные – для одновременного транспортирования внутренностей и туш свиней и мелкого рогатого скота; прутковые – для сортировки, опаливания, ошпаривания и мойки продукции; скребковые – для горизонтального транспортирования сыпучих и кусковых материалов; роликовые – штучных грузов.

Элеваторы – это транспортные машины непрерывного действия для подъема и опускания груза. Их применяют в цехах убоя скота и разделки туш и на холодильниках.

Спуски устанавливают для перемещения грузов и их передачи с верхних этажей на нижние, а также для транспортирования готовой продукции на склад и со склада. Отвесные спуски применяют для передачи шкур, мяса, жирового сырья, кости, шквары, соли. Роликовые спуски бывают стационарными или переносными. Для перемещения по роликовым спускам грузы должны иметь гладкую и твердую опорную поверхность. Спиральные спуски применяют для подачи готовой продукции на склад и спуска продукции на нижележащие этажи.

Контрольные вопросы по лекции:

1. Какие виды подъёмников используют для проведения погрузочно-разгрузочных работ?

2. Для чего применяют спуски?

3. Назначение кольцевого конвейера?

Литература, используемая для лекции:

Бредихин С.А. Технологическое оборудование мясокомбинатов/С.А. Бредихин, О.В. Бредихина, Ю.В. Космодемьянский. – М.: Колос, 1997. – 392с.

Ивашов В.И. Технологической оборудование предприятий мясной промышленности. Часть 1. Оборудование для убоя и первичной обработки/В. И. Ивашов. – М.: Колос, 2001. - 552с.

Курочкин А.А. Технологическое оборудование для переработки продукции животноводства/А.А. Курочкин, В.В. Ляшенко. – М.: Колос, 2001. – 443с.

Лекция 3. Оборудование для оглушения скота и птицы.

Способы оглушения животных.

Оборудование для электрического оглушения животных и птиц.

Боксы и конвейеры для оглушения.

Оглушение выполняют с целью обездвиживания животного, лишения его чувствительных восприятий в период посадки на подвесной путь и проведения обескровливания.

Существуют следующие способы оглушения животных: поражение нервной системы электрическим током, поражение головного мозга механическим воздействием, анестезирование диоксидом углерода или иными химическими веществами.

Простейшим механическим способом оглушения животного является удар в лобную часть его головы молотом (деревянным или пневматическим), а также с помощью различных аппаратов, стреляющих пулями или специальными стержнями. Для оглушения свиней применяют гидравлические установки, в которых струя воды под давлением 150...200 МПа воздействует на лобную часть животного в течение 0,01...0,02 с. Одним из видов механического оглушения животных, при котором разрушается спинной мозг, является удар стилетом (специально изготовленный нож в виде кинжала) в промежуток между первым шейным позвонком — атлантом и затылочной костью.

Оглушение животных электрическим током получило наибольшее распространение.

Свиней оглушают током промышленной или повышенной частоты.

Таблица 5 - Режимы оглушения животных

Вид и возраст животных |

Напряжение (В) и частота электрического тока (Гц) |

Продолжительность оглушения, с |

Крупный рогатый скот: до 1 года от 1 до 3 лет свыше 3 лет быки свыше 3 лет |

70…90; 50 90…110; 50 100…120; 50 100…120;50 |

6…7 8…10 10…15 До 30

|

Свиньи |

65…100; 50 200…240; 2400 |

6…8 8…10 |

Оглушение свиней газовой смесью проводят в специальных герметизированных камерах. В них подают смесь, состоящую из 65 % диоксида углерода и 35 % воздуха.

Аппараты для оглушения скота установлены в боксах, которые в зависимости от конструктивных особенностей и вида обрабатываемых животных делят на полуавтоматические и автоматические, одинарные и двойные, периодического и непрерывного действия, специализированные (для одного вида животных) и универсальные.

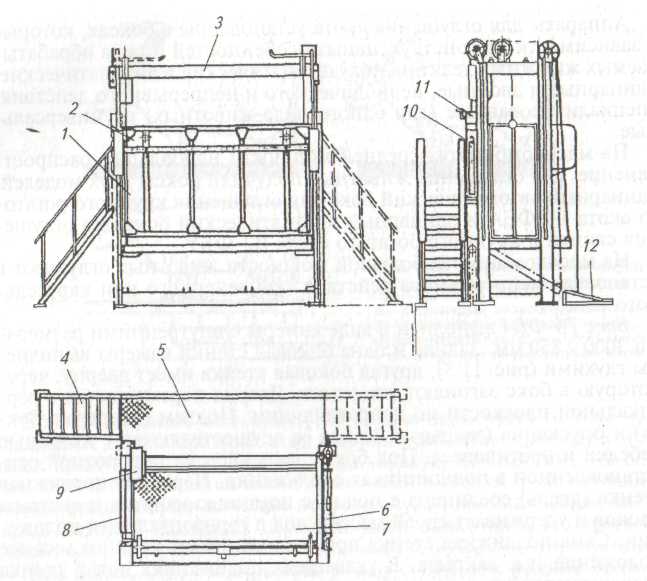

Бокс Г6-ФБА выполнен в виде камеры с внутренними размерами 3000 х 850 мм. Задняя и одна боковая стенки камеры выполнены глухими (рис. 3.1.), другая боковая стенка имеет дверцу, через которую в бокс загоняют животных. Дверца перемещается в вертикальной плоскости по направляющим. Подъем (открытие бокса) и опускание (закрытие бокса) ее осуществляются с помощью лебедки и противовеса. Пол бокса закреплен на поворотной оси, установленной в подшипниках скольжения. Передняя подвижная стенка (дверь) соединена с полом с помощью канатов и системы блоков и удерживает своей массой пол в горизонтальном положении.

У автоматического бокса Г6-ФБА нет специального приводного механизма, а опускание пола и подъем передней стенки происходят под действием тяжести оглушенного животного. При этом масса животного должна составлять не менее 120 кг.

Бокс Г6-ФБА работает следующим образом. Животное через боковую дверцу загоняют в камеру бокса. Боец, стоя на площадке, с помощью электростека оглушает животное и нажатием кнопки пульта управления включает электромагниты защелок. При этом передняя подвижная стенка поднимается, а пол бокса под тяжестью животного опускается, занимая крайнее наклонное нижнее положение. По наклонному полу оглушенное животное соскальзывает на площадку перед боксом, после чего передняя стенка за счет собственной массы опускается и занимает крайнее нижнее положение.

Рис. 3.1. Бокс Г6-ФБА для оглушения крупного рогатого скота: 1 — трос привода передней двери; 2 — передняя дверь; 3 — рама; 4 — лестница; 5 — площадка обслуживания; 6— боковая дверь; 7—пол; 8— боковая стенка; 9— электрооборудование; 10 — противовес; 11 — лебедка; 12 — спуск (пунктиром показана сборка бокса левого исполнения)

Боксы непрерывного действия карусельного типа применяют на мясокомбинатах большой мощности, они служат для обездвиживания как свиней, так и крупного рогатого скота.

Как правило, боксы такого типа представляют собой кольцевую площадку с вращающимся полом. Неподвижная наружная и подвижная внутренняя стенки кольцевой площадки образуют дугообразную камеру, куда подают животных на оглушение. Пол бокса жестко связан с внутренней стенкой. Вращающаяся часть бокса обычно оборудована роликовыми катками, закрепленными под полом и опирающимися на специальную беговую дорожку. Под полом бокса имеется цевочный венец, получающий вращательное движение от электродвигателя через редуктор, вал и звездочку.

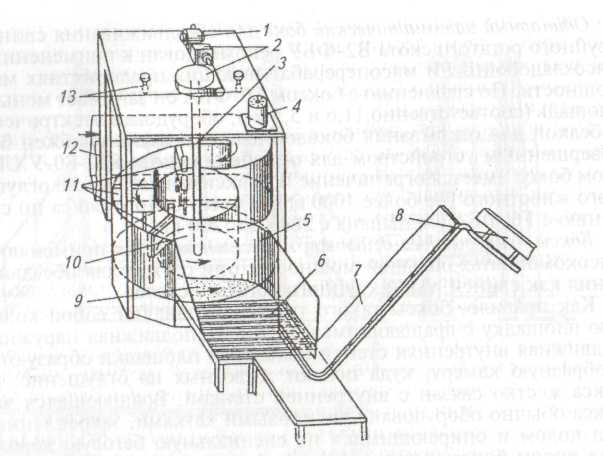

В боксах для электрооглушения свиней привод вращающейся части (пола и внутренней стенки площадки) осуществляется от электродвигателя через редуктор и трубчатый вал (рис.3.2.).

Свиней

электропогонялкой перемещают сначала

в отсек, расположенный

под углом к боксу, а затем в рабочую

камеру бокса, вращающуюся с частотой

0,013

![]() .

В процессе вращения камеры животные

поступают под панели с электродами.

Электроды имеют

свободное качание и подключены к

установке ФЭОС (напряжение

220/250 В, частота 2200...2400 Гц), смонтированной

рядом с приводом

на перекрытии бокса. После оглушения

свиньи отсекателем выбрасываются из

бокса к роликовому элеватору ЭР-1,85. На

заднюю конечность оглушенного животного

рабочий накладывает путы

и при помощи элеватора подает на полосовой

подвесной путь.

Далее туши поступают на обескровливание.

.

В процессе вращения камеры животные

поступают под панели с электродами.

Электроды имеют

свободное качание и подключены к

установке ФЭОС (напряжение

220/250 В, частота 2200...2400 Гц), смонтированной

рядом с приводом

на перекрытии бокса. После оглушения

свиньи отсекателем выбрасываются из

бокса к роликовому элеватору ЭР-1,85. На

заднюю конечность оглушенного животного

рабочий накладывает путы

и при помощи элеватора подает на полосовой

подвесной путь.

Далее туши поступают на обескровливание.

Производительность участка оглушения 200...250 свиней в час.

Рис. 3.2. Схема карусельного бокса для автоматического оглушения свиней: 7 — электродвигатель; 2—редуктор; 3 — трубчатый вал; 4 — аппарат ФЭОС; 5 — отсекатель; 6— рольганг; 7— роликовый элеватор; 8 — полосовой подвесной путь; 9— вращающийся пол бокса; 10 — вращающаяся внутренняя стенка бокса; 11 — электроды; 12 — загон для свиней; 13 — сигнально-осветительные лампы

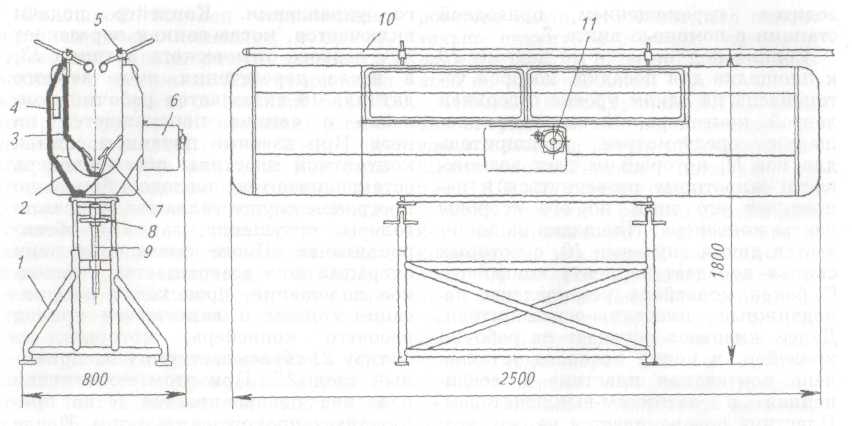

Аппараты для электрооглушения птицы. В аппаратах для электрооглушения птицы ток подводится чаще всего к ногам и голове, но существуют способы подвода тока с двух сторон к голове или к шее и голове птицы. Электрооглушение проводят при движении подвешенной за ноги птицы на конвейере первичной переработки, при этом аппараты устанавливают под конвейером. Унифицированный аппарат (рис.3.3.) предназначен для электрооглушения кур, бройлеров, уток, гусей и индеек. Аппарат имеет станину 1, на которой установлен внешний корпус 2, открытый сверху и с торцов. Аппарат регулируют по высоте в зависимости от размера птицы двумя винтами 9 с маховиками 8. Внутри корпуса на фарфоровых изоляторах устанавливают контактные кожухи 3, число которых изменяется от одного до шести в зависимости от производительности аппарата. Кожухи изолированы между собой. На верхней части корпуса смонтированы направляющие 20, положение которых регулируется зажимом 5. Подвеска, на которой закреплена птица, скользит по направляющим, голова касается дна кожухов и находится между двумя контактными полосами 7. Электрический ток от электрошкафа 6 подается с одной стороны на корпус и направляющие, а с другой — на каждый кожух.

Напряжение оглушения регулируют в пределах от 350 до 950 В, продолжительность оглушения кур и цыплят 15 с, водоплавающей птицы 30 с. Производительность аппарата составляет 500, 1000 или 2000 голов в 1 ч в зависимости от числа кожухов.

Рис. 3.3. Унифицированный аппарат для электрооглушения птицы: 1 — станина; 2 — внешний корпус; 3 — контактный кожух; 4 — изолятор; 5 — зажим; в — электрический шкаф; 7 — контактная полоса; 8 — маховик; 9 — винт; 10 — направляющая; 11 — переключатель напряжения

Контрольные вопросы по лекции:

1. Какие виды оглушения бывают?

2. Какие преимущества применения боксов для оглушения?

3. Для чего применяют стеки?

Литература, используемая для лекции:

Ивашов В.И. Технологической оборудование предприятий мясной промышленности. Часть 1. Оборудование для убоя и первичной обработки/В. И. Ивашов. – М.: Колос, 2001. - 552 с.

Курочкин А.А. Технологическое оборудование для переработки продукции животноводства/А.А. Курочкин, В.В. Ляшенко. – М.: Колос, 2001. – 443 с.

Лекция 4. Оборудование для обескровливания.

Установки открытого и закрытого типов для обескровливания туш животных.

Оборудование для обескровливания птиц.

Закол и обескровливание крупного рогатого скота и свиней проводят в вертикальном или горизонтальном положении, а мелкого рогатого скота — только в вертикальном.

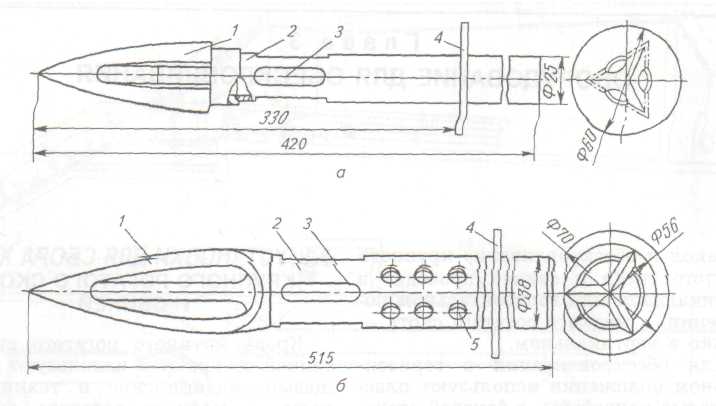

Для закола и обескровливания применяют простые и полые ножи. Полые ножи Я2-НП-1 для обескровливания крупного рогатого скота (рис. 4.1, а) и Я2-НП-2 — свиней (рис. 4.1, б) аналогичны по конструкции и различаются размерами. Полый нож представляет собой трубу 2, к которой приварен заостренный трехгранный наконечник 1, боковые отверстия которого соединены с внутренней полостью трубы. Для лучшего отвода крови делают отверстия овальной 3 или круглой 5 формы. Круглая пластина 4 служит ограничителем при вводе ножа и одновременно закрывает рану. На свободный торец трубы может быть надет резиновый или пластмассовый шланг для отвода крови.

Кровь крупного рогатого скота и свиней собирают и используют на пищевые, медицинские и технические цели, а мелкого рогатого скота — только на технические. При сборе технической крови она после закола стекает в поддоны и желоба, смонтированные под конвейером обескровливания, и оттуда самотеком или насосами передается в баки-сборники. Для предотвращения свертывания крови в поддоны или баки-сборники подается стабилизирующий раствор.

Рис. 4.1. Полые ножи для обескровливания: а — крупного рогатого скота; б — свиней; 1 — наконечник; 2 — труба; 3 — овальное отверстие; 4 — ограничитель; 5 — круглое отверстие; 6 — расширитель .

Сбор крови на пищевые цели осуществляют с помощью полых ножей в установках открытого или закрытого типа при атмосферном давлении или с использованием вакуума. Вакуум применяют в открытых и закрытых установках для интенсификации обескровливания. Пониженное давление в системе может привести к закупориванию отверстий полого ножа и сужению кровеносных сосудов, а следовательно, к ухудшению оттока крови. Поэтому применяют пульсацию давления в ритме работы сердца. После закола животного полым ножом кровь по шлангу сливается в емкости (тазики, бидоны, баки-сборники и др.), где выдерживается до тех пор, пока не будет получено заключение ветсанэксперта о ее пригодности к использованию на пищевые или технические цели. Заключение ветсанэксперта поступает после полного обследования органов животного на конвейере первичной обработки, т. е. в течение 25...30 мин.

В установках открытого типа кровь выдерживают в негерметичных емкостях, а закрытого типа — в герметичных, под вакуумом. В обоих случаях отвод крови может быть произведен без вакуума или с применением вакуума.

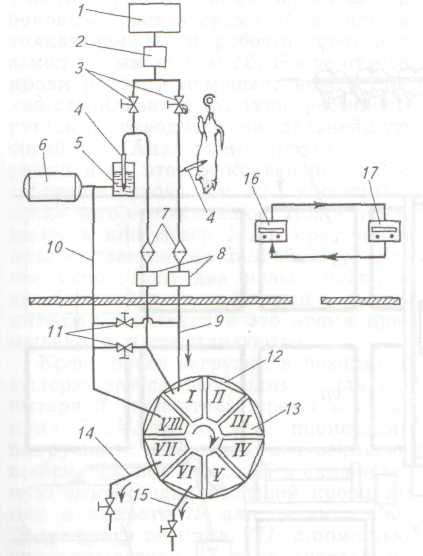

Установка В2-ФСК открытого типа для сбора крови от свиней (рис. 4.2) имеет производительность до 100 голов в 1 ч. Установка построена на принципе карусели.

Закол и обескровливание осуществляются поочередно двумя полыми ножами 4. Непосредственно в нож, которым проводится закол, подается насосом-дозатором 2 стабилизирующий раствор из бака 1. Подача раствора регулируется вентилем 3. Второй нож помещают в стакан 5 для стерилизации, куда поступает раствор из бака 6. Кровь проходит через фильтр 7 и насосом 8 подается в один из восьми баков-сборников 13, которые установлены на периодически поворачивающейся платформе 12. В бак загружается кровь от двадцати туш, после чего оператор меняет нож, а карусель делает поворот на один шаг, подавая новую емкость в позицию загрузки (позиция I). В позициях II...V происходит выдержка крови и после поступления сигнала с пульта ветсанэксперта 17 на пульт управления установкой 16 с последнего дается команда на выгрузку крови, предназначенной на технические (позиция VI) или пищевые (позиция VII) цели. В позиции VIII осуществляются мойка и стерилизация бака-сборника. Мощность привода установки 1,9 кВт, масса 3 т. Установку обслуживает один человек.

Установка фирмы КСИ (Канада) (рис. 4.3) открытого типа. В качестве емкости для сбора и выдержки крови в установке используют ведро из нержавеющей стали, подвешенное на подвесном конвейере 1. В ведро на участке закола 9 сливается кровь от одного животного и в то же время подается стабилизирующий раствор из дозатора 8. Одновременно проводится кодирование номера ведра и туши. Продолжительность перемещения ведра на конвейере должна обеспечить ветеринарно-санитарную инспекцию туши на конвейере первичной обработки.

По результатам инспекции техническая кровь сливается в трап 3, а пищевая — в бак-сборник 4, откуда через трубу 5 она поступает на дальнейшую переработку. Опорожненные ведра подаются на мойку и дезинфекцию в моечную машину 6, а затем вновь под загрузку. Длина, конфигурация конвейера, число ведер и скорость их движения зависят от производительности установки.

Рис. 4.3. Установка фирмы КСИ (Канада) открытого типа: 1 — подвесной конвейер; 2 — ведро; 3 — трап для технической крови; 4 — бак для пищевой крови; 5 — трубопровод для пищевой крови; 6 — моечная машина; 7 — сушилка; 8 — дозатор стабилизирующего раствора; 9 — участок закола.

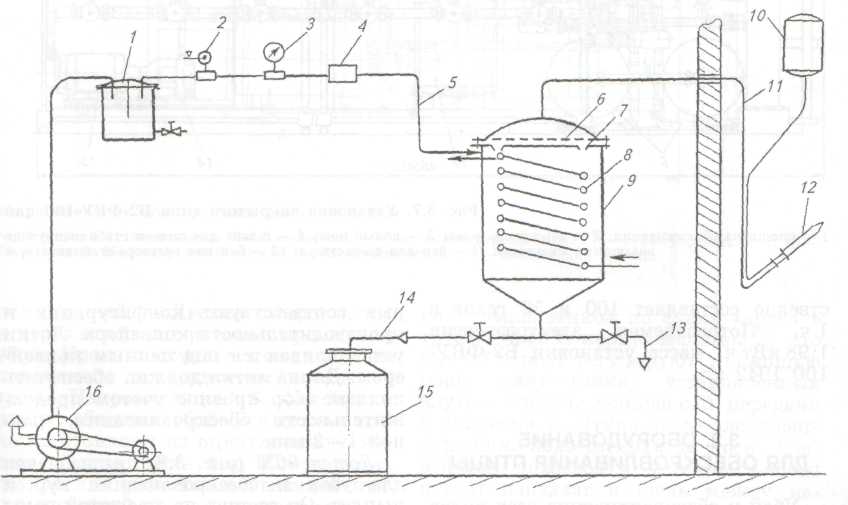

В

установках закрытого типа обескровливание

проводят, как правило, под вакуумом.

Установки могут быть без охлаждения

или с охлаждением крови непосредственно

после закола для продления срока ее

хранения. В вакуумной закрытой установке

для сбора крови с охлаждением (рис. 4.4)

кровь из полого ножа 12

по

шлангу 11

поступает

в охладитель 9,

снабженный

сеткой 6

и

распределителем 7, который равномерно

подает кровь на охлаждающую поверхность

змеевика 8.

Кровь

охлаждается водой, циркулирующей во

внутренней полости змеевика.

Рис. 4.4. Схема закрытой установки для сбора крови с охлаждением: 1 — ловушка-расширитель; 2 — регулятор уровня давления; 3 — вакуумметр; 4 — мембранный пульсатор; 5 — трубопровод; б — сетка; 7 — распределитель; 8 — змеевик; 9 — охладитель; 10 — емкость со стабилизирующим раствором; 11 — шланг; 12 — полый нож; 13 — трубопровод для слива технической крови; 14 — трубопровод для слива пищевой крови; 15 — бак-сборник; 16 — вакуумный насос

Охладитель соединен трубопроводом 5 с водокольцевым вакуумным насосом 16. Вакуумная система снабжена ловушкой-расширителем 1, регулятором уровня давления 2, вакуумметром 3 и мембранным пульсатором 4. Пищевая кровь сливается в герметичный бак-сборник 15 по трубопроводу 14, а техническая отводится по трубопроводу 13.

Оборудование для обескровливания птицы. Убой и обескровливание всех видов птицы на конвейерах производится вручную или с помощью машин-автоматов. При ручном убое применяют лотки, конфигурация и длина которых соответствуют конфигурации и производительности конвейера. Лотки устанавливаются под цепным конвейером. Длина лотка должна обеспечить полный сбор крови с учетом продолжительности обескровливания, равной 1…2 мин.

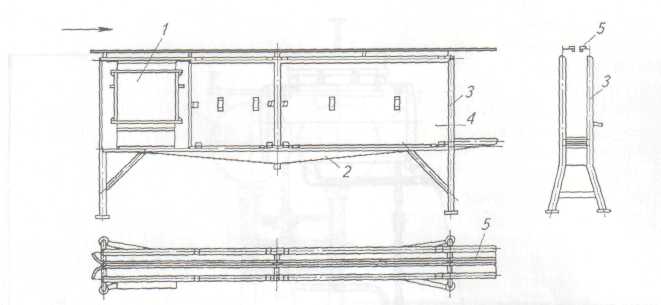

Лоток 66М (рис. 4.5) предназначен для убоя и обескровливания кур и цыплят. Он состоит из трубчатой рамы 3, на которой устанавливаются съемные боковые щиты ограждения 4. В передней части лотка имеется люк, который закрывается прозрачной дверцей 1. Дверца отодвигается, и через отверстие рабочий производит убой. Кровь поступает в поддон и по наклонным поверхностям стекает в трап. Направляющие 5 фиксируют птицу, облегчая убой. Все детали лотка изготовляют из оцинкованного железа. Длина лотка 4 м.

Рис. 4.5. Лоток 66М для убоя кур и цыплят и сбора крови: 1 — дверца; 2 — поддон; 3 — рама; 4 — щит ограждения; 5 — направляющие

Контрольные вопросы по лекции:

1. Для каких целей используется кровь животных?

2. Какие установки используются для обескровливания?

3. Какие особенности у установок для сбора крови птиц?

Литература, используемая для лекции:

Ивашов В.И. Технологической оборудование предприятий мясной промышленности. Часть 1. Оборудование для убоя и первичной обработки/В. И. Ивашов. – М.: Колос, 2001. - 552с.

Курочкин А.А. Технологическое оборудование для переработки продукции животноводства/А.А. Курочкин, В.В. Ляшенко. – М.: Колос, 2001. – 443с.