- •110303.65 «Механизация переработки сельскохозяйственной продукции»

- •Посещение занятий – 35 баллов:

- •Раздел 1. Технологическое оборудование для убоя скота и птицы.

- •Раздел 2. Оборудование для первичной обработки туш.

- •Раздел 3. Оборудование для механических и гидромеханических процессов переработки мяса.

- •Раздел 4. Оборудование для тепловой обработки мясного сырья.

- •Лекция 5. Оборудование для съемки шкур.

- •Лекция 6. Оборудование для первичной обработки шкур.

- •Лекция 7. Оборудование для разделки туш.

- •Лекция 8. Оборудование для шпарки.

- •Лекция 9. Оборудование для опалки.

- •Лекция 10. Оборудование для удаления щетины, волоса и оперения.

- •Лекция № 11. Оборудование для измельчения.

- •Лекция № 12. Оборудование для перемешивания.

- •Лекция № 13. Оборудование для формования.

- •Лекция № 14. Оборудование для тепловой обработки.

- •Лекция № 15. Оборудование для копчения.

- •Лекция № 16. Оборудование для сушки.

- •Практическая работа №1. Технологический расчет установок для съемки шкур.

- •Практическая работа №2. Расчет мездрильной машины.

- •Практическая работа №3. Расчёт установки для посола шкур

- •Практическая работа № 4. Расчёт процесса резания.

- •Практическая работа № 5. Расчёт оборудования для шпарки

- •Практическая работа № 6. Расчёт машин для механической обработки кишок

- •Практическая работа № 7. Расчёт дробилок для измельчения кости и шквары.

- •Практическая работа № 8. Основные расчёты мясорезательных машин.

- •Практическая работа № 9. Расчёт оборудования для измельчения мясного сырья.

- •Практическая работа № 10. Расчёт машин для вытопки жира

- •Практическая работа № 11. Расчёт отстойников

- •Практическая работа № 12. Расчёт охладителей жира.

- •Практическая работа № 13. Расчёт оборудования для формования и дозирования.

- •Практическая работа № 14. Расчёт основных параметров оборудования для копчения мясных изделий.

- •Практическая работа № 15. Расчёт сушилок

- •Работа № 1 Устройства для обездвиживания животных

- •Техническая характеристика бойца г6-фба

- •Работа № 2 Установки для съемки шкур

- •Работа № 3. Оборудование для посола шкур.

- •Работа № 4. Автоматизированные установки для разделения туш.

- •Работа № 5. Аппараты для шпарки тушек птицы.

- •Работа № 6. Оборудование для снятия щетины.

- •Работа № 7. Оборудование для обработки тушек птицы.

- •Работа № 8. Оборудование для обработки слизистых субпродуктов и кишок

- •Работа № 9. Оборудование для обработки субпродуктов.

- •Работа № 10. Оборудования для измельчения мяса

- •Машина костедробильная кдм-2м

- •Куттер л5-фкб

- •Волчок к6-фвп-120

- •Работа №11 Оборудование для вытопки жира и меланжа.

- •Работа № 12 Оборудование для очистки жира от примесей и влаги

- •Оборудование для очистки жира от примесей и влаги

- •Работа №13. Оборудование для охлаждения.

- •Работа №14. Оборудование для посола и массирования мяса.

- •Работа № 15. Оборудование для формования пельменей и котлет

- •Автомат котлетный ак2м-40

- •Техническая характеристика

- •Работа № 16. Дымогенераторы

- •Работа №17. Оборудование для пастеризации и стерилизации.

- •Работа № 18. Оборудование для деаэрации.

- •Работа № 19. Оборудование для выпаривания.

- •Работа №20 Контактные и конвективные сушилки.

- •Работа №21. Закаточные машины.

- •Работа № 22. Оборудование для упаковывания готовой мясной продукции.

- •Шаронова Татьяна Вячеславовна

Работа № 18. Оборудование для деаэрации.

Цель работы: изучить назначение, устройство, процесс работы и регулировки оборудования для деаэрации.

Технология большинства фаршевых мясопродуктов построена так, что сырье контактирует с окружающей средой, что приводит к его насыщению воздухом. Для удаления воздуха из продуктов используют вакуумные деаэраторы. Их применяют в основном при производстве тонкоизмельченных пюреобразных консервированных продуктов для детского питания.

Вакуумные деаэраторы бывают непрерывного и периодического действия. Деаэраторы непрерывного действия в зависимости от способа распределения продукта в вакуумной камере подразделяют на три типа: центробежные — продукт поступает в вакуумную камеру с вращающимся диском или конусом и отводится через кольцо с мелкими отверстиями; распылительные — продукт впрыскивается под давлением через форсунку в вакуумную камеру; пленочные — удаление воздуха из слоя продукта минимальной толщины.

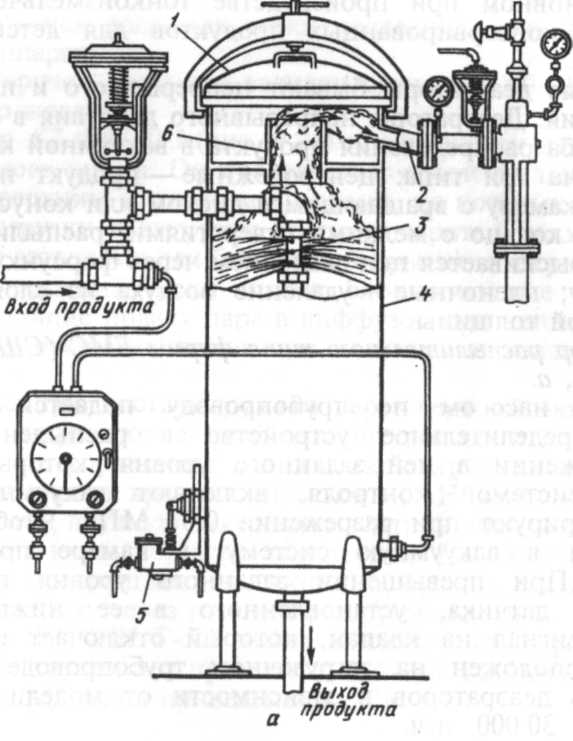

Деаэратор распылительного типа фирмы FMC (США) показан на рис.18.1, а.

Продукт насосом по трубопроводу подается в камеру через распределительное устройство в распыленном виде. При достижении в ней заданного уровня, который поддерживается системой контроля, включают вакуумный насос. Массу деаэрируют при разрежении 0,07 МПа. Чтобы продукт не попадал в вакуумную систему, в камере предусмотрен отбойник. При превышении заданного уровня продукта в камере от датчика, установленного в ее нижней части, поступает сигнал на клапан, который отключает его подачу. Клапан расположен на загрузочном трубопроводе. Производительность деаэраторов в зависимости от модели составляет от 500 до 30 000 л/ч.

Недостаток описанного аппарата — невозможность деаэрации волокнистых мясных продуктов, поскольку отверстия распылительного распределительного устройства забиваются и продукт не поступает в вакуумную камеру.

Деаэратор пленочного типа ERV фирмы «Когита» (Германия) показан на рис.17.1, б.

Загрузка продукта может осуществляться как насосом по трубопроводу, так и через бункер самотеком. Продукт попадает на вращающийся диск и тонким слоем распределяется по стенке аппарата. Стекая вниз по стенке, продукт деаэрируется и насосом по трубопроводу направляется к дозировочным автоматам. Уровень продукта в камере контролируется при помощи емкостных коммутационных зонтов или поплавковых выключателей.

Рис.18.1.Деаэраторы:

а — распылительного типа фирмы «FMC» (США): 1 — крышка; 2 — вакуумная система; 3 — распылитель; 4 – камера; 5 – уровнемер; 6 – отбойник; б – пленочного типа ЕRV фирмы «Кoruma» (Германия): 1 — патрубок для загрузки; 2— корпус; 3 — тележка; 4 — насос для выгрузки продукта; 5 – шкаф управления; 6 – гидравлическое устройство; 7 – трубопровод для выгрузки продукта; 8 — крышка; 9 – электродвигатель; 10 - бункер

По окончании работы деаэратор моют. При помощи гидравлического привода верхняя часть аппарата поднимается вместе с распределительным устройством, и внутренняя поверхность обрабатывается моющими средствами. Удаление моющего раствора осуществляется насосом. Производительность этих аппаратов составляет от 120 до 5000 л/ч.

Кроме деаэраторов различных типов выпускаются также деаэрационные установки, в которых наряду с удалением воздуха выполняются перемешивание, диспергирование, гомогенизация и др. Установки бывают различных типов: работающие по принципу вытеснения, в которых продукт, проходя через бесступенчато регулируемые перфорированные кольца, деаэрируется (высоковязкие продукты), и пленочного типа.

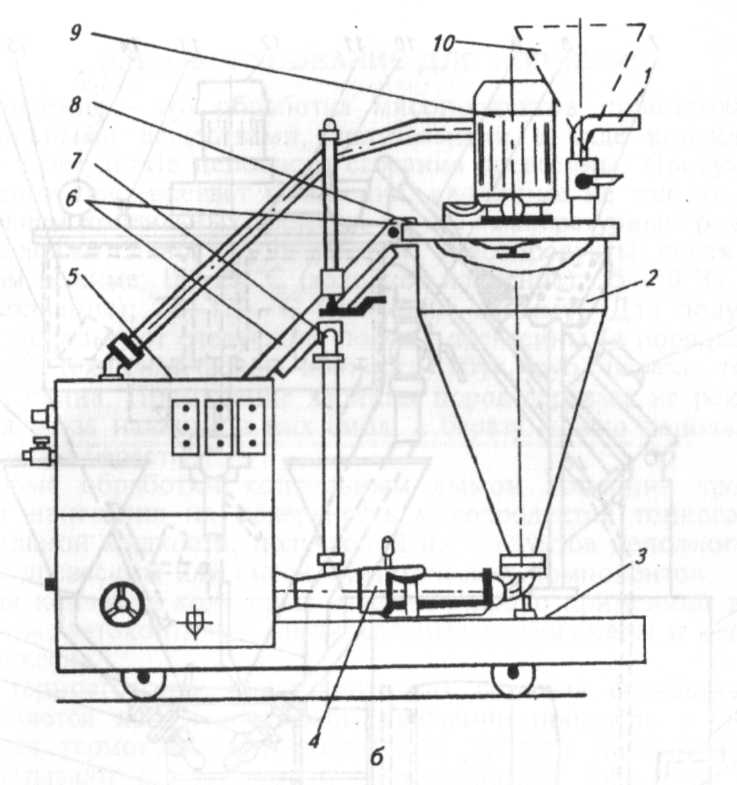

В деаэрационной установке VLT фирмы «Когита» (Германия) совмещены процессы деаэрации, смешивания, диспергирования, гомогенизации и эмульгирования (рис.18.2).

Она установлена на платформе, которая фиксируется установочным шпинделем и состоит из резервуара, крышки с уплотнениями, мешалки с электроприводом, двух загрузочных бункеров с клапаном, узлом диспергирования и гомогенизации, установленным на опоре, и рециркуляционным трубопроводом, который одновременно служит и для загрузки продукта, с трехходовым клапаном. Вакуумная система установки включает водокольцевой вакуумный насос и вакуумный трубопровод. Гидравлическая система служит для подъема крышки установки при ее санитарной мойке. На крышке расположены вентиляционный клапан, вакуумметр, смотровое стекло и фильтр. Узел диспергирования и гомогенизации закрыт кожухом. Управление работой установки осуществляется с кнопочного поста.

Продукт загружается в бункер, при помощи узла диспергирования и гомогенизации прокачивается по трубопроводу и при открытом клапане направляется в резервуар. Узел состоит из двух последовательно расположенных камер, в них встроен исполнительный орган для гомогенизации. В резервуаре продукт деаэрируется, разгружается и направляется к дозировочным устройствам.

Недостатки установки — большое потребление электроэнергии (до 44 кВт) и большая металлоемкость.

Рис.18.2.

Деаэрационная установка VLT

фирмы «Кошта» (Германия):

Рис.18.2.

Деаэрационная установка VLT

фирмы «Кошта» (Германия):

1 — электропривод; 2, 4 — патрубки; 3— шкаф управления; 5— вакуумный насос; 6— гидронасос; 7—платформа; 8 — гомогенизатор; 9— фланец; 10 — датчик контроля температуры; 11, 16— мешалки; 12— рубашка; 13 — рабочая емкость; 14 — диссольвер; 15— крышка; 17— резервуар; 18— загрузочный бункер; 19— рециркуляционный трубопровод; 20— узел диспергирования и гомогенизации; 21 — клапан; 22— опора; 23— шпиндель