- •Глава 1

- •1.1. Агрегативный комплекс средств неразрушающего контроля. Условное обозначение приборов

- •1.2. Разрушающий и неразрушающий контроль

- •1.3. Классификация дефектов в сталях

- •Глава 2

- •2.1. Общие сведения о ферромагнетизме

- •2.2. Намагничивание вещества (материала)

- •1[100] – Вдоль ребра куба; 2[110] –вдоль диагонали грани; 3[111] – вдоль пространственной диагонали.

- •2.3. Намагничивание тела

- •Глава 3

- •3.1. Классификация магнитных методов контроля

- •3.2. Области применения магнитных методов контроля

- •3.1. Классификация магнитных методов контроля

- •3.3. Магнитные характеристики конструкционных сталей и чугунов

- •3.4. Магнитная дефектоскопия

- •3.4.1. Расчет магнитостатических полей рассеяния поверхностных дефектов

- •3.4.2. Анализ экспериментальных исследований по выявлению полей дефектов

- •Глава 4

- •4.1. Индукционные преобразователи

- •4.2. Пондеромоторные преобразователи

- •4.3. Феррозондовые преобразователи

- •4.4. Магниторезистивые преобразователи

- •4.5. Магнитные порошки как индикаторы магнитных полей

- •4.6. Магнитные ленты (магнитоносители) как промежуточные носители информации о магнитном рельефе

- •Глава 5

- •Глава 5

- •Глава 6

- •6.1. Виды, способы и схемы намагничивания при магнитопорошковом контроле.

- •6.1.1.Циркулярный вид намагничивания.

- •Определение необходимой силы тока при циркулярном намагничивании

- •6.1.2. Продольное (полюсное) намагничивание

- •6.1.3. Комбинированное намагничивание

- •6.1.4. Намагничивание во вращающемся магнитном поле

- •6.2. Выбор рода тока.

- •6.3. Размагничивание объекта контроля

- •6.3.1. Способы размагничивания

- •6.3.1. Оценка качества размагничивания объекта

- •6.4. Источники намагничивающих и размагничивающих полей

- •6.5. Методика магнитопорошкового контроля

- •Структурная схема дефектоскопа для мпд

- •6.6. Магнитные пасты и суспензии

- •6.7. Способы изготовления дефектограмм

- •6.8. Контрольные образцы для проверки качества порошков и

- •6.9. Особенности контроля флуоресцентным порошком.

- •6.10. Автоматические и полуавтоматические установки для мпд

- •6.11. Техника безопасности

- •7. Определение топографии и градиента магнитного поля дефекта

- •7.1. Градуировка ллм

- •8. Сущность магнитографического метода контроля

- •8.1. Требования к намагничивающим устройствам

- •8.2. Свойства магнитоносителя

- •8.3. Запись магнитного рельефа на ленту

- •8.4. Преобразование магнитного отпечатка в электрический сигнал.

- •8.5. Щелевая функция воспроизводящей головки

- •8.6. Форма выходного сигнала

- •8.7. Дефектоскопы для магнитографического контроля

- •8.8. Магнитографический контроль ферромагнитных объектов

- •8.9. Анализ суперпозиции полей, записываемых на магнитную ленту в процессе мгк стыковых сварных соединений

- •8.10. Поле выпуклости шва

- •8.11. Топография поля дефекта на поверхности соединения, выполненного сваркой плавлением

- •8.12. Суперпозиция полей, записываемых на магнитную ленту, в процессе магнитографического контроля

- •8.13. Отстройка от мешающих факторов в магнитной дефектоскопии. Повышение чувствительности и разрешающей способности метода

- •8.14. Устройства для магнитографического контроля различных объектов

- •Повышение селективности контроля

- •Обобщенная структурная схема индукционного дефектоскопа

- •Основные уравнения электромагнитных волн

- •Связь сигналов первичных преобразователей с параметрами объекта контроля Контроль цилиндрических изделий преобразователями с однородным полем

- •Определение эдс измерительной обмотки проходного втп с учетом параметров контролируемого цилиндра

- •Контроль труб и неферромагнитных биметаллических цилиндров

- •Контроль цилиндрических объектов проходными преобразователями с неоднородным полем

- •Дефектоскопия вихретоковыми методами. Решение этих задач.

- •Чувствительность проходных преобразователей к дефектам кругового цилиндра.

- •Чувствительность проходных преобразователей к дефектам трубы 210

- •Втп с импульсным возбуждением

- •Влияние скорости движения преобразователя относительно ок

- •Контролируемые параметры и мешающие факторы

- •1. Применение специальных конструкций преобразователей.

- •2. Двухпараметровые способы отстройки от мешающих факторов.

- •3. Способы стабилизации и вариации режима контроля

- •8. Остаточный ресурс работы ферромагнитного объекта

3. Способы стабилизации и вариации режима контроля

В практике вихретокового контроля используют стабилизацию напряжения и параметров контролируемого объекта, а также стабилизацию обобщенных параметров, характеризующих условия контроля.

Для стабилизации положения ВТП относительно ОК используют механизмы с пружинами, которые возвращают преобразователь или ОК в исходное положение при их отклонении, применяют направляющие ролики, различные ограничители для проходных ВТП.

Недостаток механических систем – сильное влияние состояния поверхности объекта на точность измерения. Обычно достигается точность установки накладного ВТП относительно ОК в пределах 0,1 – 0,3 мм. Такие изменения зазора, как правило, вносят существенную погрешность в измерения.

Для стабилизации зазора применяют также следящую систему. Сигнал о зазоре, полученный с помощью измерительного или специального преобразователя, сравнивается с заданным уровнем и в случае отличия от него появляется сигнал рассогласования, который управляет механизмом перемещения преобразователя. Преобразователь возвращается в исходное положение. Точность стабилизации весьма высокая.

Стабилизация параметров ОК может быть также основана на различных внешних воздействиях на контролируемый объект.

Метод вариации условий контроля заключается в том, что мешающий фактор, например зазор, принудительно изменяется в широких пределах. При достижении номинальных (оптимальных) условий контроля (номинальный зазор) производится отсчет контролируемых параметров.

Достоинства методов стабилизации и вариации условий контроля заключаются в широком диапазоне изменения мешающих факторов, а также в устранении погрешностей, связанных с нелинейностью изменения мешающего фактора.

Их недостатки состоят в том, что эти методы не универсальны, иногда снижают производительность контроля, усложняют аппаратуру. Поэтому эти методы применяются редко.

Спектральный анализ сигналов преобразователей

В процессе воздействия монохроматического электромагнитного поля на ОК в сигналах измерительных преобразователей появляются составляющие частот отличные от частот первой гармоники генератора. Это может происходить за счет нелинейных свойств материала изделия или за счет изменения во времени каких либо параметров контроля.

Метод высших гармониксостоит в возбуждении напряженности синусоидального поля с большой амплитудой (так чтобы проявились нелинейные свойства материала ОК) и в последующем анализе высших гармоник. Для выделения отдельных гармоник применяют различные фильтры и избирительные усилители. Обычно анализируется амплитуда или амплитуда и фаза третьей, реже пятой гармоники. Хотя известны и методики контроля, основанные на анализе четных гармоник.

Основная область применения - контроль отдельных физико-химических свойств объекта, однозначно связанных с электромагнитными свойствами.

Модуляционный метод

Модуляционный метод обычно используется в дефектоскопии для оценки пространственного распределителя свойств ОК. Если взаимно перемещать измерительный преобразователь и ОК, то изменение свойств изделия, распределенное в пространстве, будет преобразовано в их изменение во времени. На этом основан модуляционный метод.

Полученный от преобразователя сигнал усиливается, детектируется, а затем анализируется огибающая его высокочастотных колебаний. Обработка сигналов производится с помощью специальных устройств, которые анализируют спектр огибающей, плотность сигналов разного уровня на заданном временном интервале, последовательность их появления и т.д.

Могут быть применены методы теории распознавания образов.

Связь химических характеристик объекта с их удельной электрической проводимостью

При наличии даже небольшого количества примесей изменяются магнитные свойства метала. Это может явиться причиной образования дефектов и разрушения изделий.

Приборы типа ИЭ (измерители электропроводности) позволяют установить зависимость удельной электрической проводимости металлов от наличия различных примесей, а также решить обратную задачу – по электропроводности и известному составу примесей определить их количество. Например, можно контролировать легирование расплава одним элементом, используя предварительно построенные графики:

Рис. Зависимость удельной электрической проводимости от процентного содержания легирующего элемента в двухкомпонентных сплавах

Определяют электропроводность образцов, взятых из расплавов. Жидкий метал легирует интересующим элементом до тех пор, пока не будет получено нужное значение σ Испытателями электропроводности можно определить химический состав двухкомпонентныхсплавов.

На большинстве заводов материалы сортируют по маркам с помощью стилоскопа. Однако 100%-ный контроль деталей этим способом является трудоёмким, а определение марки стали деталей, находящихся в узле, практически невозможно.

Чтобы рассортировать материалы по маркам, необходимо предварительно статистически определить пределы изменения электропроводности у каждого сплава. Разброс значений σ может изменяться от плавки к плавке из-за допустимых изменений химического состава сплава.

Легко с помощью измерителя электропроводности отличить сплавы АМг6, АМг3 и АМц, т.к. полосы разброса σ их не перекрывается.

Аналогично можно отличить сплав АМг6 от всех сплавов, кроме сплава В95Т (в последнем случае полосы разброса σ перекрываются).

Для сортировки сплавов В95Т и АМг6 можно использовать стилоскоп.

Рис. Допустимые пределы разброса электропроводности различных материалов

Приборы для сортировки объектов из ферромагнитных материалов

Приборами с проходными преобразователями можно контролировать прутки, проволоку, трубы, различные заготовки на стадии из изготовления. Наибольшее распространение для этих целей нашли приборы типа ЭМИД (ЭМИД-3;-4 и др.), а также выпускаемые вместо них ВС-10П.

Ими контролируют как изделия простой формы (прутки, трубы), так и более сложной (болты, шатуны, валы, зубчатые колеса, звездочки и т.д.). При контроле используют два дифференциально включенных преобразователя – измерительный и компенсационный.

Сортировку по свойствам осуществляют методом сравнения контролируемого изделия с контрольным образцом, специально отобранным, например, из проверяемой партии.

На выходе двух трансформаторных преобразователей возникает напряжение, амплитуда и фаза которого определяется разницей свойств контролируемого изделия и контрольного образца.

Изменение этого напряжения можно наблюдать на экране электроннолучевой трубки в виде кривой. Свойства контролируемого объекта можно оценить несколькими способами:

по форме этой кривой на экране ЭЛТ.

по фазе кривой (например, по отклонению максимума относительно центральной вертикальной оси экрана).

по отклонению кривой от горизонтальной оси, но чаще – по амплитуде кривой.

по сочетанию нескольких параметров на экране.

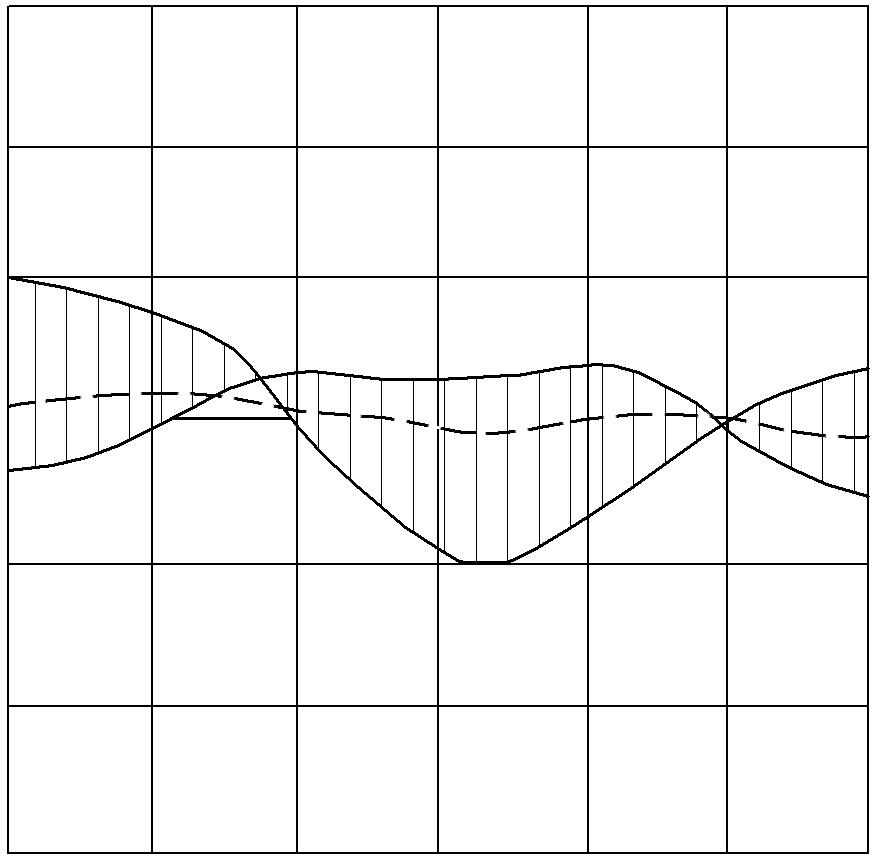

Рис. Вид электрического сигнала на экране электронно-лучевой трубки прибора при настройке.

С помощью указанных выше приборов можно сортировать детали по химическому составу, термообработке, структуре, глубине цементированного слоя, по глубине обезуглероженного слоя.

После выбора преобразователей, величины тока, контрольных образцов, положения изделий, в преобразователе, выполняют настройку прибора.

Рассмотрим настройку прибора для разделения деталей, выполненных из сплавов А и Б.

Рисунок.

При отсутствии деталей в приборе, на экране прибора наблюдается синусоида (рис а). Компенсаторами её выравнивания в прямую линию, но при максимальной чувствительности прибора вместо прямой может наблюдаться синусоида с небольшой амплитудой более высокой частоты, чем ранее наблюдаемая (рис б). При невысокой чувствительности прибора в компенсационный преобразователь помещают контрольный образец А1 из сплава А. На экране появляется кривая (рис в).

При помещении во второй преобразователь изделия А2 из того же сплава А кривая уменьшается по амплитуде и изменяется по фазе (рисунок 2). Компенсаторами её выравнивает практически в прямую линию (рис. д). Затем вместо изделия А2 из сплава А в преобразователь помещают изделие Б1 из сплава Б (рис. е). Кривую, отражающую отличие свойств метала деталей А2 и Б1 перемещают в центр экрана так, чтобы максимум кривой находился в плоскости симметрии экрана (рис ж).

После этого компенсаторами добиваются показаний, изображенных на рисунке з, т. е чтобы при помещении в преобразователь детали из сплава А кривая была вогнутой на экране ЭЛТ, а при помещении детали из значительное влияние оказывает структура материала. Из-за различия структуры при контроле сплава Б – выпуклой. Затем, увеличивают чувствительность прибора так, чтобы указанные кривые занимали весь экран.

На результаты контроля изделий одной марки стали можно получить несколько полос разброса (рис. а).

а) б)

Рис. Полосы разброса кривых электрических сигналов на экране электронно-лучевой трубки прибора:

а– до отжига; б – после отжига;

1 – мелкодисперсный перлит и феррит;

2 - пластинчатый перлит и феррит;

3 – сорбит и феррит.

После отжига структура становится практически однородной во всех трех случаях (рис. б).

Сортировка сталей по маркам (число объектов больше двух)

Используют приборы типа ЭМИД-3,-4,-6,-8, ВС-10П. Можно контролировать стали следующих марок: 30ХСА, 20ХНЗА, 3Х13, Ст45, ст45, -35, У10, У12 и др.

Методика сортировки состоит в следующем: одно из изделий, например штангу одной плавки, условно принимают за эталон и относительно её испытывают 10-15 штанг одной плавки. Совокупность кривых на экране дефектоскопа дает некоторую зону разброса. Из числа проверенных объектов выбирают штангу, по длине которой кривая укладывается приблизительно в середину зоны разброса. От штанги отрезают два эталонных образца длиной 500мм и один образец длиной 100 мм для химического анализа.

Контрольные образцы помещают в преобразователи и компенсаторами выравнивают кривую. Затем вместо одного из образцов в преобразователь вводят штангу того же диаметра из стали другой марки, но близкой по химическому составу. Максимум полученной кривой переводят в плоскость симметрии экрана.

Рукоятками настройки перемещают полученную кривую таким образом, чтобы амплитуда кривой для близкой по химическому составу стали отличалась от амплитуды кривой для стали контролируемой марки не менее чем на 30 мм.

Для стали каждой марки по результатам испытания 15-20 штанг на кальку переносят предельные кривые, которые определяют полосу разброса для контролируемой марки. Режим настройки и полученные показания прибора записывают в карту. Если лаборатория подтверждает соответствие исследованного образца данной марке стали, то остальные образцы проверят по карте. Те штанги, которые дают кривые выходящие за полосу разброса для контролируемой марки стали, бракуют.

в)

Рис. Полосы разброса кривы электрических сигналов на экране прибора при сортировке сталей по маркам

Связь электрических и магнитных характеристик сталей с их физико-химическими свойствами.

Особенность вихретокового контроля ферромагнитных изделий состоит в сильном влиянии магнитных свойств ОК на сигналы преобразователя.

Для правильного выбора метода и режима контроля важно установить связь магнитных и электрических свойств материалов с их физико-химическими свойствами. Задача осложняется тем, что для сталей, подвергнутых тем или иным видам термообработки, эта связь оказывается различной и часто неоднозначной, поэтому рассмотрение часто ограничивается установлением корреляциях зависимостей между физико-химическими и электрическими и магнитными свойствами одной конкретной марки стали, прошедшей определенный вид термообработки. Все стали имеют сложное кристаллическое строение и состоит из разных фаз с неоднородными внутренними напряженностями. Но даже зная свойства каждой фазы, не удается рассчитать свойства их совокупности (стали) из-за сложного магнитного взаимодействия и количественного соотношения фаз, т.е. из-за сложности структуры стали.

Вихретоковые приборы чувствительны не только к режимам термообработки, но и к химическому составу стали. Так, даже самые небольшие колебания содержания углерода легирующих элементов приводят к резкому изменению магнитных свойств.

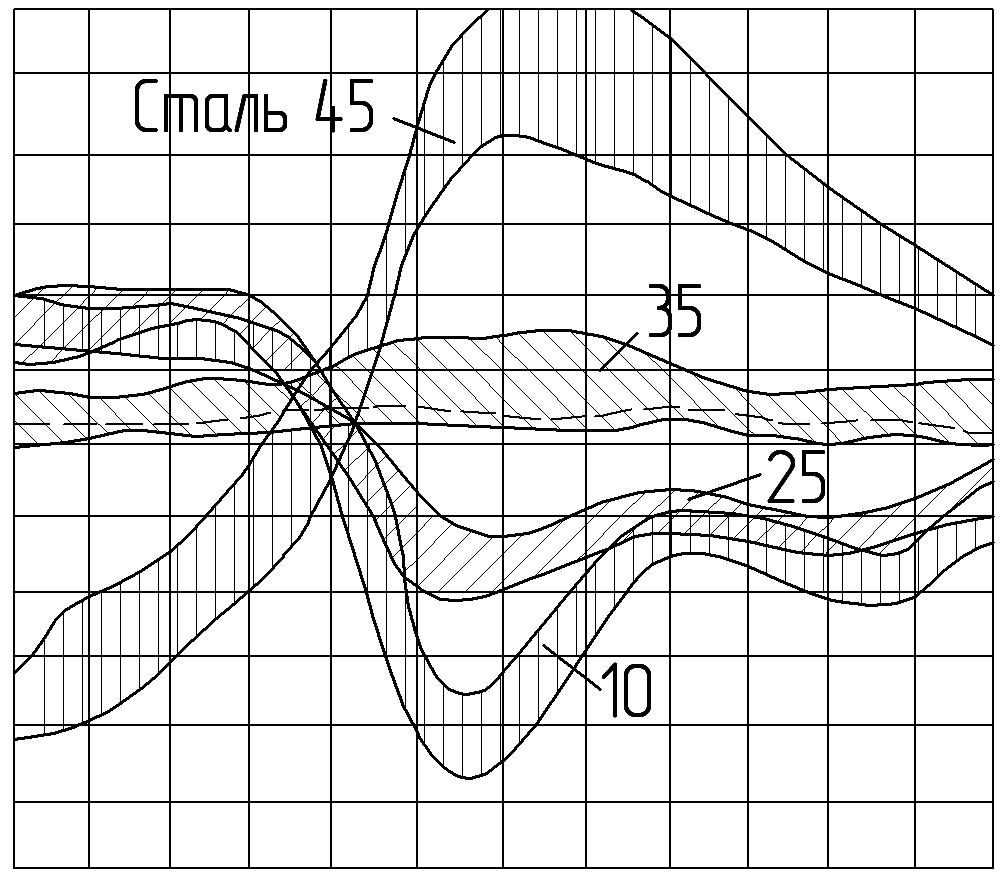

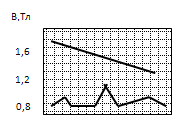

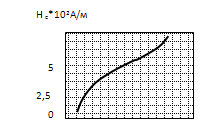

а)

Рис. Влияние содержания углерода в стали на индукцию насыщения и остаточную индукцию (а), коэрцитивную силу (б) и максимальную магнитную проницаемость (в).

Из рисунков выше видно, что при увеличении содержания углерода от 0 до 1,5% коэрцитивная сила Нс возрастает, а μmaxубывает приблизительно в 10 раз, в то время как остаточная индукция Вrи индукция насыщения Вsизменяются незначительно. Отсюда следует, что по результатам измерения Нс или μmaxможно контролировать содержание углерода в стали.

Установлено, что для успешной сортировки сталей методами вихревых токов по химическому составу необходимо стабилизировать путем отжига или нормализации влияние вариации структуры стали на её магнитные и электрические свойства.

Основной вид термообработки сталей – закалка и отпуск сильно изменяют как структуру стали, так и её магнитные и электрические свойства.

На рисунке показан характер изменения остаточной индукции Вr, максимальной относительной магнитной проницаемости, коэрцитивной силы, удельного электрического сопротивления ρ и твердостиHRCот температуры закалки стали ШХ15.

Из представленных зависимостей видно, что Нс не является монотонной функцией температуры закалки. Следовательно коэрцитиметрический метод оказывается непригодным для контроля режима закалки, в то время как вихретоковый вид контроля весьма чувствителен к изменению удельной электрической проводности и позволяет контролировать режим закалки стали.

Важной особенностью приведенных выше зависимостей является то, что твердость стали остается почти неизменной при данном виде термообработки. Вследствие этого по результатам измерения твердости невозможно разделить нормально отпущенные, недоотпущенные и переотпущенные детали, в то время как вихретоковый вид это позволяет сделать. Отсюда можно сделать вывод: механические методы контроля деталей по твердости уступают вихретоковым, которые обладают большей чувствительностью к изменению режимов термообработки, т.е. в конечном итоге к изменению структуры.