- •Глава 1

- •1.1. Агрегативный комплекс средств неразрушающего контроля. Условное обозначение приборов

- •1.2. Разрушающий и неразрушающий контроль

- •1.3. Классификация дефектов в сталях

- •Глава 2

- •2.1. Общие сведения о ферромагнетизме

- •2.2. Намагничивание вещества (материала)

- •1[100] – Вдоль ребра куба; 2[110] –вдоль диагонали грани; 3[111] – вдоль пространственной диагонали.

- •2.3. Намагничивание тела

- •Глава 3

- •3.1. Классификация магнитных методов контроля

- •3.2. Области применения магнитных методов контроля

- •3.1. Классификация магнитных методов контроля

- •3.3. Магнитные характеристики конструкционных сталей и чугунов

- •3.4. Магнитная дефектоскопия

- •3.4.1. Расчет магнитостатических полей рассеяния поверхностных дефектов

- •3.4.2. Анализ экспериментальных исследований по выявлению полей дефектов

- •Глава 4

- •4.1. Индукционные преобразователи

- •4.2. Пондеромоторные преобразователи

- •4.3. Феррозондовые преобразователи

- •4.4. Магниторезистивые преобразователи

- •4.5. Магнитные порошки как индикаторы магнитных полей

- •4.6. Магнитные ленты (магнитоносители) как промежуточные носители информации о магнитном рельефе

- •Глава 5

- •Глава 5

- •Глава 6

- •6.1. Виды, способы и схемы намагничивания при магнитопорошковом контроле.

- •6.1.1.Циркулярный вид намагничивания.

- •Определение необходимой силы тока при циркулярном намагничивании

- •6.1.2. Продольное (полюсное) намагничивание

- •6.1.3. Комбинированное намагничивание

- •6.1.4. Намагничивание во вращающемся магнитном поле

- •6.2. Выбор рода тока.

- •6.3. Размагничивание объекта контроля

- •6.3.1. Способы размагничивания

- •6.3.1. Оценка качества размагничивания объекта

- •6.4. Источники намагничивающих и размагничивающих полей

- •6.5. Методика магнитопорошкового контроля

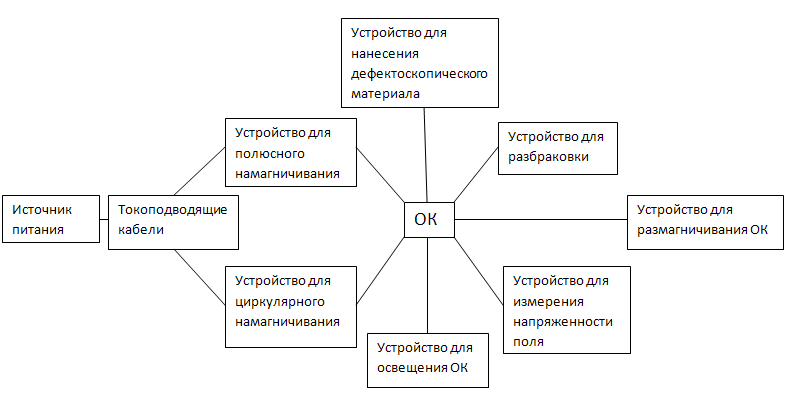

- •Структурная схема дефектоскопа для мпд

- •6.6. Магнитные пасты и суспензии

- •6.7. Способы изготовления дефектограмм

- •6.8. Контрольные образцы для проверки качества порошков и

- •6.9. Особенности контроля флуоресцентным порошком.

- •6.10. Автоматические и полуавтоматические установки для мпд

- •6.11. Техника безопасности

- •7. Определение топографии и градиента магнитного поля дефекта

- •7.1. Градуировка ллм

- •8. Сущность магнитографического метода контроля

- •8.1. Требования к намагничивающим устройствам

- •8.2. Свойства магнитоносителя

- •8.3. Запись магнитного рельефа на ленту

- •8.4. Преобразование магнитного отпечатка в электрический сигнал.

- •8.5. Щелевая функция воспроизводящей головки

- •8.6. Форма выходного сигнала

- •8.7. Дефектоскопы для магнитографического контроля

- •8.8. Магнитографический контроль ферромагнитных объектов

- •8.9. Анализ суперпозиции полей, записываемых на магнитную ленту в процессе мгк стыковых сварных соединений

- •8.10. Поле выпуклости шва

- •8.11. Топография поля дефекта на поверхности соединения, выполненного сваркой плавлением

- •8.12. Суперпозиция полей, записываемых на магнитную ленту, в процессе магнитографического контроля

- •8.13. Отстройка от мешающих факторов в магнитной дефектоскопии. Повышение чувствительности и разрешающей способности метода

- •8.14. Устройства для магнитографического контроля различных объектов

- •Повышение селективности контроля

- •Обобщенная структурная схема индукционного дефектоскопа

- •Основные уравнения электромагнитных волн

- •Связь сигналов первичных преобразователей с параметрами объекта контроля Контроль цилиндрических изделий преобразователями с однородным полем

- •Определение эдс измерительной обмотки проходного втп с учетом параметров контролируемого цилиндра

- •Контроль труб и неферромагнитных биметаллических цилиндров

- •Контроль цилиндрических объектов проходными преобразователями с неоднородным полем

- •Дефектоскопия вихретоковыми методами. Решение этих задач.

- •Чувствительность проходных преобразователей к дефектам кругового цилиндра.

- •Чувствительность проходных преобразователей к дефектам трубы 210

- •Втп с импульсным возбуждением

- •Влияние скорости движения преобразователя относительно ок

- •Контролируемые параметры и мешающие факторы

- •1. Применение специальных конструкций преобразователей.

- •2. Двухпараметровые способы отстройки от мешающих факторов.

- •3. Способы стабилизации и вариации режима контроля

- •8. Остаточный ресурс работы ферромагнитного объекта

Структурная схема дефектоскопа для мпд

Рис. Структурная схема дефектоскопа для мпд

Выбор способа намагничивания в

зависимости от направления распространения

дефектов в изделии. Выбирают такой

способ намагничивания, чтобы угол![]() между направлением намагничивания и

направлением распространения дефектов

был близок к 90º. Чувствительность метода

значительно ухудшается, если

между направлением намагничивания и

направлением распространения дефектов

был близок к 90º. Чувствительность метода

значительно ухудшается, если![]() º,

а при

º,

а при![]() близком к 0º не удаётся обнаружить даже

крупные дефекты, т.к. такие дефекты не

создают возмущения магнитного потока.

близком к 0º не удаётся обнаружить даже

крупные дефекты, т.к. такие дефекты не

создают возмущения магнитного потока.

Если ориентация дефекта неизвестна, то объект намагничивают как минимум в двух взаимно перпендикулярных направлениях. При одном из них режим намагничивания увеличивают в 1,41 раза.

Разноориентированные дефекты в изделии можно обнаружить и применяя комбинированный вид намагничивания. При этом вектор напряжённости результирующего поля поворачивается или вращается. В некоторые моменты вектор H0перпендикулярен направлению распространения дефектов.

Комбинированный вид намагничивания осуществляют только при контроле СПП.

Способы нанесения магнитного порошка и суспензии на объект контроля. Высокодисперсный сухой магнитный порошок с размером частиц до 10 мкм наносят на деталь в виде воздушной взвеси, получаемой распылением магнитного порошка в специальной установке (см. рис.), путём погруженияобъекта в ёмкость с порошком. Его применяют для обнаружения подповерхностных дефектов, дефектов, находящихся под слоем немагнитного покрытия толщиной 100-200 мкм.

Рис. Схематическое изображение установки для распыления магнитного порошка при контроле способом воздушной взвеси

Грубодиперсный магнитный порошок с размером частиц 0,05-2 мм наносят с помощью пульверизатора, резиновой груши, сита. Его применяют для обнаружения относительно крупных несплошностей (поверхностных и подповерхностных), а также для контроля деталей с грубой поверхностью.

Чаще при МПД применяют магнитные суспензии. В качестве дисперсионной среды используется вода, минеральные масла, керосин, смесь трансформаторного масла и керосина. Водная суспензия кроме воды и магнитного порошка содержит антикоррозионные, поверхностно-активные добавки, антивспенивающие и улучшающие смачиваемость вещества. Магнитную суспензию на поверхность детали наносят путём полива из шланга, резиновых груш, пипеток, путём погружения детали в ёмкость с суспензией, а также аэрозольным способом. При контроле в приложенном поле начало обработки деталей суспензией должно протекать одновременно (или несколько опережать) начало намагничивания.

Магнитогуммированную пасту готовят непосредственно перед применением и наносят на контролируемую поверхность в жидком виде.

Осмотр деталей. Осмотр контролируемой поверхности и регистрацию индикаторных рисунков выявляемых дефектов производят визуально или с применением автоматизированных систем обработки изображения. Осмотр производят непосредственно после извлечения детали из ванны или полива после стекания основной массы суспензии.

При контроле в приложенном поле осмотр проводят во время и после нанесения суспензии. В этом случае удается обнаружить дефекты, находящиеся под сдоем немагнитного покрытия толщиной 80-100 мкм. Детали с немагнитными покрытиями иногда осматривают, не извлекая из суспензии. Для этого применяют экраны с прозрачным дном, профилированные по форме контролируемой поверхности детали. Осмотр можно проводить и без экранов. Для этого деталь погружают в суспензию на глубину, при которой контролируемая поверхность оказывается покрытой слоем суспензии толщиной 1…2 мм. Через этот слой осматривают деталь. Такой способ позволяет обнаружить дефект, находящиеся под слоем немагнитного покрытия толщиной 80… 100 мкм.

Осмотр может производиться с применением и без применения оптических средств –луп, эндоскопов, микроскопов (увеличение от 1,25 до 24 крат).

Типичные признаки дефектов по картине осаждения магнитного порошка. Накопление порошка над закалочными трещинами имеет вид плотных извилистых рельефных линий.

Шлифовочные трещины выявляются в виде тонких чётких линий представляющих собой сетку или короткие чёрточки.

Усталостные трещины выявляются в виде очерченных плотных чётких линий, чаще в местах концентрации напряжений.

Мнимые дефекты. Магнитные поля рассеяния возникают не только над дефектами, но и в местах, где дефектов нет. Образованние поля рассеяния мнимого дефекта может происходить при структурной неоднородности, концентрации внутренних напряжений, ярко выраженной текстуре, резком сужении деталей, по местам грубой обработки контролируемой поверхности, по следу соприкосновения детали с не намагниченным или сильно намагниченным острым ферромагнитным предметом, в местах наклёпа и т.д.

Существуют специальные приёмы, позволяющие отличить мнимый дефект от реального.

Особенности контроля сварных соединений.

Если контроль производится СПП, то намагничивание объекта осуществляют электромагнитом. Контролируемый сварной шов, а также околошовные зоны зачищают от каждого края шва на ширину, которая зависит от толщины стенок свариваемых деталей. Если дефекты ориентированы поперек шва или ориентация дефектов не известна, то у начала и конца шва к объекту контроля пристыковывают технологические пластины, которые позволяют уверенно обнаружить дефекты у начала и конца шва.

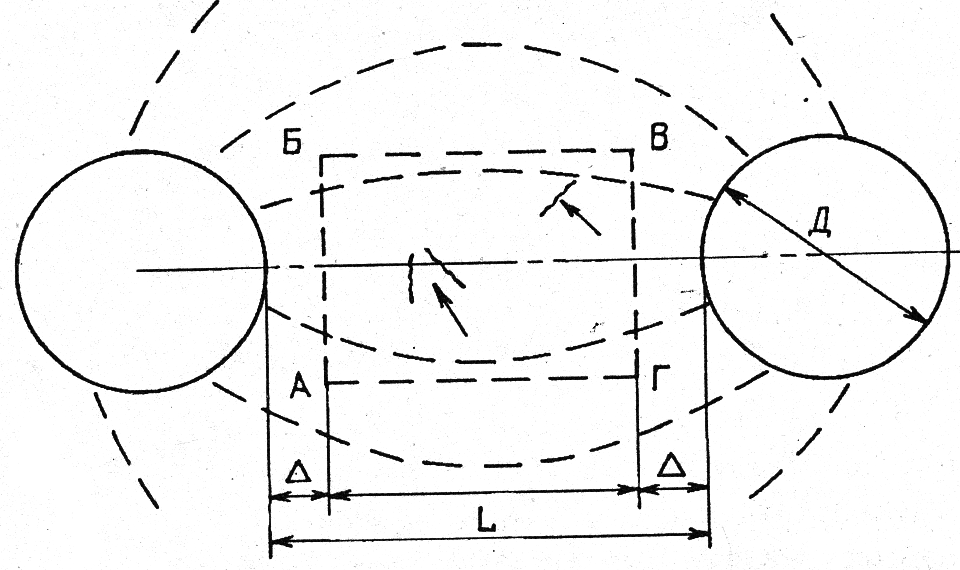

Рис. Участки различной выявляемости дефектов в объекте в межполюсном пространстве электромагнита:

1-полюсы электромагнита;

АБВГ–участок, на котором дефекты

выявляются удовлетворительно; на

расстоянии

![]() от полюсов дефекты обнаруживаются

неудовлетворительно.

от полюсов дефекты обнаруживаются

неудовлетворительно.

![]() по рекомендациям Г.С.Шелихова,=25

мм согласно СТБ ЕН1290-2002.

по рекомендациям Г.С.Шелихова,=25

мм согласно СТБ ЕН1290-2002.

Зона уверенного обнаружения дефектов

в межполюсном пространстве электромагнита

показана на рисунке сверху. У полюсов

магнита на расстоянии

![]() дефекты обнаруживаются неудовлетворительно,

т.к. на этих участках отношение нормальной

составляющей внешнего поля к его

тангенциальной составляющей

дефекты обнаруживаются неудовлетворительно,

т.к. на этих участках отношение нормальной

составляющей внешнего поля к его

тангенциальной составляющей![]() .

.

Если контроль сварного соединения производится в приложенном поле, а ориентация дефектов неизвестна, то намагничивание объекта осуществляется электромагнитом как минимум в двух взаимно перпендикулярных направлениях.

Если шов протяжённый, то для обнаружения поперечных трещин его намагничивают в продольном направлении. При этом контролируемые участки должны перекрываться.

Рис. Намагничивание шва в продольном направлении по участкам

При намагничивании шва в продольном направлении обнаруживают поперечные трещины. При поперечном намагничивании полюсы НУ располагают следующим образом:

Рис. Намагничивание шва в поперечном направлении по участкам

При намагничивании по схеме, изображённой на рисунке, обнаруживаются дефекты ориентированные вдоль шва.

Если условия контроля таковы, что соединение нужно контролировать на остаточной намагниченности, то намагничивание объекта, как правило, осуществляют, используя циркулярный вид, т. е. пропуская ток через объект контроля с помощью электроконтактов. Схема намагничивания по участкам сварного шва большой протяженности изображена на рис.

Рис. Схема намагничивания по участкам сварного шва большой протяженности:

I, II, III – намагничиваемые участки; Э1, Э2 – положение электроконтактов.

Расстояние между электродами обычно 150-200 мм (оптимальное 60-150 мм). Если сварной шов протяжённый, то вначале шов и околошовные участки намагничивают по всей длине. При этом направление тока должно быть такое, чтобы при намагничивании последующего участка не размагничивался предыдущий. На расстоянии =3-5 мм от точек соприкосновения электродов с объектом контроля дефекты обнаруживаются неудовлетворительно. Это следует учитывать при определении расстояния от электродов до контролируемой зоны. Намагничивание при контроле СОН осуществляется, как правило, импульсным током.

Для обнаружения поперечных трещин схема положения электроконтактов изображена на рисунке:

Рис. Схема контроля сварного шва по участкам для выявления поперечных трещин:

1,2,3 – контролируемые участки; Э1, Э2 – электроконтакты.

Шов поочерёдно контролируют на каждом из участков I-III.

Режим намагничивания можно определить как для случая контроля крупногабаритного объекта:

![]() .

.

Промежуточное размагничивание после контроля каждого участка не требуется.