- •Глава 1

- •1.1. Агрегативный комплекс средств неразрушающего контроля. Условное обозначение приборов

- •1.2. Разрушающий и неразрушающий контроль

- •1.3. Классификация дефектов в сталях

- •Глава 2

- •2.1. Общие сведения о ферромагнетизме

- •2.2. Намагничивание вещества (материала)

- •1[100] – Вдоль ребра куба; 2[110] –вдоль диагонали грани; 3[111] – вдоль пространственной диагонали.

- •2.3. Намагничивание тела

- •Глава 3

- •3.1. Классификация магнитных методов контроля

- •3.2. Области применения магнитных методов контроля

- •3.1. Классификация магнитных методов контроля

- •3.3. Магнитные характеристики конструкционных сталей и чугунов

- •3.4. Магнитная дефектоскопия

- •3.4.1. Расчет магнитостатических полей рассеяния поверхностных дефектов

- •3.4.2. Анализ экспериментальных исследований по выявлению полей дефектов

- •Глава 4

- •4.1. Индукционные преобразователи

- •4.2. Пондеромоторные преобразователи

- •4.3. Феррозондовые преобразователи

- •4.4. Магниторезистивые преобразователи

- •4.5. Магнитные порошки как индикаторы магнитных полей

- •4.6. Магнитные ленты (магнитоносители) как промежуточные носители информации о магнитном рельефе

- •Глава 5

- •Глава 5

- •Глава 6

- •6.1. Виды, способы и схемы намагничивания при магнитопорошковом контроле.

- •6.1.1.Циркулярный вид намагничивания.

- •Определение необходимой силы тока при циркулярном намагничивании

- •6.1.2. Продольное (полюсное) намагничивание

- •6.1.3. Комбинированное намагничивание

- •6.1.4. Намагничивание во вращающемся магнитном поле

- •6.2. Выбор рода тока.

- •6.3. Размагничивание объекта контроля

- •6.3.1. Способы размагничивания

- •6.3.1. Оценка качества размагничивания объекта

- •6.4. Источники намагничивающих и размагничивающих полей

- •6.5. Методика магнитопорошкового контроля

- •Структурная схема дефектоскопа для мпд

- •6.6. Магнитные пасты и суспензии

- •6.7. Способы изготовления дефектограмм

- •6.8. Контрольные образцы для проверки качества порошков и

- •6.9. Особенности контроля флуоресцентным порошком.

- •6.10. Автоматические и полуавтоматические установки для мпд

- •6.11. Техника безопасности

- •7. Определение топографии и градиента магнитного поля дефекта

- •7.1. Градуировка ллм

- •8. Сущность магнитографического метода контроля

- •8.1. Требования к намагничивающим устройствам

- •8.2. Свойства магнитоносителя

- •8.3. Запись магнитного рельефа на ленту

- •8.4. Преобразование магнитного отпечатка в электрический сигнал.

- •8.5. Щелевая функция воспроизводящей головки

- •8.6. Форма выходного сигнала

- •8.7. Дефектоскопы для магнитографического контроля

- •8.8. Магнитографический контроль ферромагнитных объектов

- •8.9. Анализ суперпозиции полей, записываемых на магнитную ленту в процессе мгк стыковых сварных соединений

- •8.10. Поле выпуклости шва

- •8.11. Топография поля дефекта на поверхности соединения, выполненного сваркой плавлением

- •8.12. Суперпозиция полей, записываемых на магнитную ленту, в процессе магнитографического контроля

- •8.13. Отстройка от мешающих факторов в магнитной дефектоскопии. Повышение чувствительности и разрешающей способности метода

- •8.14. Устройства для магнитографического контроля различных объектов

- •Повышение селективности контроля

- •Обобщенная структурная схема индукционного дефектоскопа

- •Основные уравнения электромагнитных волн

- •Связь сигналов первичных преобразователей с параметрами объекта контроля Контроль цилиндрических изделий преобразователями с однородным полем

- •Определение эдс измерительной обмотки проходного втп с учетом параметров контролируемого цилиндра

- •Контроль труб и неферромагнитных биметаллических цилиндров

- •Контроль цилиндрических объектов проходными преобразователями с неоднородным полем

- •Дефектоскопия вихретоковыми методами. Решение этих задач.

- •Чувствительность проходных преобразователей к дефектам кругового цилиндра.

- •Чувствительность проходных преобразователей к дефектам трубы 210

- •Втп с импульсным возбуждением

- •Влияние скорости движения преобразователя относительно ок

- •Контролируемые параметры и мешающие факторы

- •1. Применение специальных конструкций преобразователей.

- •2. Двухпараметровые способы отстройки от мешающих факторов.

- •3. Способы стабилизации и вариации режима контроля

- •8. Остаточный ресурс работы ферромагнитного объекта

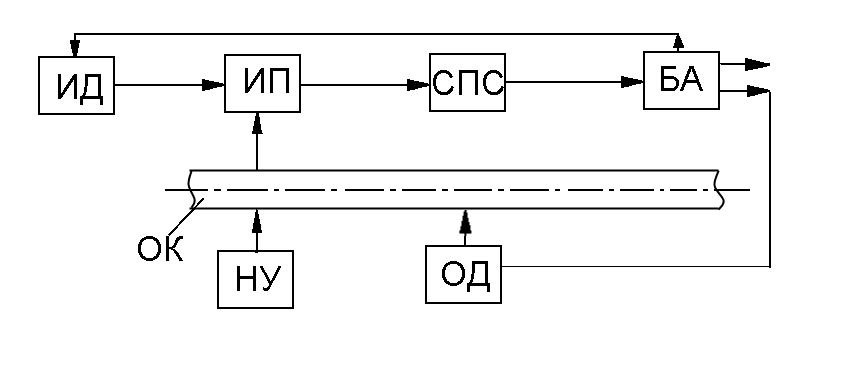

Обобщенная структурная схема индукционного дефектоскопа

Рис. Обобщенная структурная схема индукционного дефектоскопа

При намагничивании объекта контроля устройством НУ в местах дефектов сплошности появляются магнитные поля рассеяния, обусловленные дефектами, которые воздействуют на индукционный преобразователь ИП. Электрический сигнал с выхода индукционного преобразователя поступает на вход схемы преобразователя сигнала (СПС), где сигнал усиливается, очищается от помех, нормализуется и поступает на блок автоматики БА. При появлении сигнала от недопустимого дефекта блок автоматики подает команду на отметчик дефектов, который краской отмечает дефектные места на объекте контроля. Кроме того, подается сигнал на исполнительное устройство, которое бракованные и годные детали направляет по разным путям технологического потока.

В межконтрольные паузы сигнал, аналогичный сигналу, обусловленному дефектом, с имитатора дефектов ИД поступает на второй вход измерительного преобразователя. В дальнейшем этот сигнал, преобразованный в СПС, поступает на вход блока автоматики и в случае отличия этого сигнала от заданного вырабатывается другой сигнал, указывающий на неисправность дефектоскопа.

Первые индукционные дефектоскопы появились в 30-е годы прошлого века для контроля рельсов. Использование таких приборов в промышленности началось в 50-е годы 20 века для контроля труб (Институт доктора Ф. Ферстера, Германия).

Примеры: Отечественные дефектоскопы ИПНЗ (НИИИН) – предназначены для контроля труб диаметром 30-102 мм с толщиной стенки до 6 мм. Скорость 1,5 м/с, максимальный ток 1500А. ДИТ 1К, ДК1М.

ФЕРРОЗОНДОВЫЕ ДЕФЕКТОСКОПЫ

В феррозондовых дефектоскопах применяют феррозонды- полемеры и градиентометры. Широкое применение феррозондов-градиентометров обусловлено тем, что градиенты магнитных полей рассеяния дефектов значительно выше градиентов полей, обусловленных наклепом, наличием химических и структурных неоднородностей и т.д.

Наиболее существенными мешающими факторами при контроле являются:

1) Пространственная неоднородность магнитных свойств изделия.

2) Изменение взаимного расположения преобразователя и объекта контроля.

3) Индустриальные помехи.

4) Нестабильность элементов схемы.

Пути повышения помехозащищенности феррозондовых дефектоскопов можно разделить на три группы: 1) конструктивные (реализуется конструкцией преобразователя), 2) схемные (реализуется в схеме обработки сигнала), 3) логические (реализуется ЭВМ).

Требования к феррозондовым преобразователям – такие же, как и к индукционным. Контроль в преложенном поле приводит к появлению помех от самого поля.

Как видно из рисунка, составляющая

внешнего поля

![]() направлена вдоль продольной оси

сердечника феррозонда. Она может на

порядок отличаться от напряженности

поля, создаваемого дефектом. Для отстройки

от вредного воздействия этой составляющей

поля сердечники феррозонда ориентируют

с помощью специального устройства

перпендикулярно цилиндрической

поверхности объекта.

направлена вдоль продольной оси

сердечника феррозонда. Она может на

порядок отличаться от напряженности

поля, создаваемого дефектом. Для отстройки

от вредного воздействия этой составляющей

поля сердечники феррозонда ориентируют

с помощью специального устройства

перпендикулярно цилиндрической

поверхности объекта.

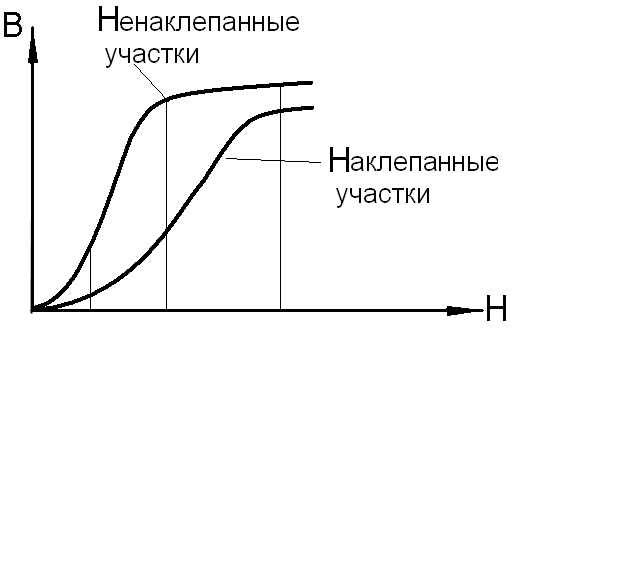

Радикальным способом отстройки от помех, обусловленных намагничивающим полем, является контроль на остаточной намагниченности, однако при этом необходимо помнить о влиянии наклепа. На рисунке показаны кривые намагничивания, полученные для трубы до и после ее правки.

Рис. К отстройке от помех, обусловленных наклепом

Для снижения помех, обусловленных наклепом, контроль следует производить при высоких напряженностях поля. Примеры феррозондных дефектоскопов: ФДУ 1 – для контроля труб диаметром 50-90 мм, скорость контроля 0,6 м/с, глубина минимального обнаруживаемого дефекта 0,2 мм. МРД – 72 – для контроля рельсов (4 км/ч).

ОСОБЕННОСТИ ПРИБОРОВ ДЛЯ КОНТРОЛЯ НЕФТЕ- И ГАЗОПРОВОДОВ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ

Протяженность магистральных трубопроводов на территории СНГ более 100 тыс. км. Диаметр трубы 1420 мм, толщина стенки в основном 16 мм. Основное назначение дефектоскопов – снарядов – обнаружение коррозионных каверн (полостей). Если глубина дефекта более 4 мм, то обстановка считается аварийной. Блок-схема дефектоскопа представлена на рисунке:

автономный источник питания;

блок преобразователей;

блок хранения информации.

На рисунке 2 показана схема загрузки и удаления дефектоскопа-снаряда из трубопровода: 1,2-задвижки;3-заглушка; 4-вентель.

При удалении дефектоскопа из трубопровода задвижка 1 перекрывается, а 2- открывается. Запуск дефектоскопа осуществляется через заглушку 3, при этом задвижка 1 открыта, а задвижка 2 закрыта. Избыточное давление создается с помощью вентиля 4.

ПОСТАНОВКА ЗАДАЧИ МАГНИТНОЙ СТРУКТУРОСКОПИИ

Задачей магнитной структуроскопии является установление корреляционной связи между магнитными и физическими свойствами материалов. Корреляционные зависимости – это зависимости, не имеющие явно выраженной закономерности из-за невозможности установления влияния многих факторов. Различные факторы, как правило, сложным образом влияют на магнитные свойства материалов, часто в противоположных направлениях, что не позволяет раздельно определять влияние каждого из них. Лишь в редких случаях по магнитным свойствам материалов можно определить его физические или химические свойства.

В настоящее время нет общей теории магнитной структуроскопии, поэтому в каждом конкретном случае приходится находить связь между магнитными и другими свойствами материала. Коэрцитивная сила, например, является одной из наиболее структурночувствительных характеристик ферромагнетиков. По значению коэрцитивной силы могут быть определены: твердость, глубина цементированного слоя, содержание легирующих элементов, глубина закаленного слоя деталей, закаливаемых токами высокой частоты.

При 20-25 0С железо растворяет до 0,006% углерода. При большем содержании углерода сплав железо-углерод состоит из двух фаз: феррита (твердый раствор углерода в– железе) и цементита (Fe3C).

В мартенсите (пересыщенный твердый раствор углерода в -железе) углерод внедрен в решетку железа, искажая которую за счет создания внутренних механических напряжений он увеличивает магнитную жесткость, т. е. увеличивает коэрцитивную силу. При этом уменьшается также магнитная проницаемость материала. Чем больше содержание углерода, тем выше коэрцитивная сила материала, но в различных структурных составляющих углерод по-разному влияет на коэрцитивную силу материала. В меньшей степени, когда он внедрен в форме графита, сильнее – в форме перлита (смесь феррита и цементита) и наиболее сильно – в цементите.

Хорошая корреляционная связь между магнитными и механическими свойствами наблюдается у углеродистых сталей, у низколигированных сталей, а также в таких сталях, как 20Х13, 30Х13, 12ХНЗА, 18Х2НЧВА, 18Х2Н4МА, 45ХН2МФ2, 45Х, 30ХГСА, 38ХСА, ШХ15, 65Г и др.

ПРИБОРЫ ДЛЯ КОНТРОЛЯ ХИМИЧЕСКОГО СОСТАВА И СВОЙСТВ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Контроль физико-механических свойств материала по коэрцитивной силе.

Коэрцитивная сила во многих случаях однозначно связана с контролируемыми механическими характеристиками, позволяет судить о химическом составе и термообработке изделий. При НК объектов широко применяют коэрцитиметры с приставными электромагнитами. Такие коэрцитиметры дают относительные показания и требуют градуировки по эталонным образцам.

На рисунке представлена блок-схема коэрцитиметра КИФМ-1:

Рис. Блок-схема коэрцитиметра КИФМ-1

От трансформатора 1 запитываются источники намагничивающего тока 2 и размагничивающего тока 3. Ток намагничивания контролируется с помощью индикатора 4. Через коммутатор 6 намагничивающий ток подводится к электромагниту 9, который намагничивает ОК 10. На тот же коммутатор поступает размагничивающий ток от выпрямителя 3, его величина контролируется с помощью миллиамперметра 5. Феррозонд 8 запитывается от отдельной обмотки трансформатора. Коэрцитивная сила материала ОК определяется с помощью фазоометрической схемы 1.

На базе коэрцитиметра КИФМ-1 создан магнитный твердомер труб 1К. 06.05.05. Он предназначен для контроля труб диаметром 76-200 мм с погрешностью не более 5%. Время на контроль одного объекта – 2 с.

Контроль физико-механических свойств материала по индукции и намагниченности.

Рис. Петля гистерезиса коротких деталей (сделать шире)

Короткие детали имеют большой размагничивающий фактор. Их петля гистерезиса сильно наклонена к оси абсцисс, причем участок петли во втором квадранте практически прямолинейный. Отношение остаточной индукции к коэрцитивной силе для таких деталей является величиной постоянной, зависящей только от коэффициента размагничивания. Поэтому остаточная индукция наряду с коэрцитивной силой также является структурно чувствительной характеристикой материала детали.

При H=0 ![]() ,т.к.

,т.к. ![]() ;

;![]() .

.

Методы определения остаточной индукции намагниченных деталей с большим коэффициентом размагничивания подразделяют на индукционный(деталь перемещают через измерительную катушку), феррозондовый (измеряют магнитный момент детали) и др.

На индукционномметоде измерения остаточной индукции, основана установка ТАМ-1. В ней контролируемая деталь, перемещаясь в направляющем канале, пересекает луч света, падающий на фотоэлемент, который включает намагничивающий соленоид. После отключения тока в этом соленоиде деталь продолжает падение и проходит через измерительную катушку. Возникающая в ней ЭДС пропорциональна остаточной индукции.

Технические данные установки:

- диаметры контролируемых деталей 6-18 мм;

- длина 5-70 мм;

- производительность контроля – до 2500 дет./ч.

Феррозондовая установкаУФСТ-61

предназначена для контроля деталей по

магнитному моменту, который пропорционален

остаточной индукции![]() ,

а следовательно и Нс; диаметр деталей

– 45 мм; длина-120 мм; производительность

– 2400 дет/ч.

,

а следовательно и Нс; диаметр деталей

– 45 мм; длина-120 мм; производительность

– 2400 дет/ч.

Контролируемая деталь с помощью транспортера подается в размагничивающую катушку, затем она поступает в намагничивающую катушку, после чего перемещается мимо феррозонда, сигнал с которого поступает в устройство автоматики.

3) Приборы для контроля физико-механических свойств объектов, основанные наизмерении магнитной проницаемостипока не нашли широкого применения в промышленности.

СТРУКТУРОСКОПЫ С ИМПУЛЬСНЫМ НАМАГНИЧИВАНИЕМ

(Мельгуй Михаил Александрович, Матюк Владимир Федорович)

Для импульсного локального контроля механических свойств и структуры сталей в ИПФ НАН Беларуси разработан ряд приборов типа ИМА (импульсный магнитный анализатор), ИЛК ( импульсный локальный контролёр).

Принцип действия приборов заключается в локальном намагничивании объекта с помощью соленоида серией импульсов намагничивающего тока и последующем считывании градиента нормальной составляющей остаточного поля с помощью феррозонда – градиентометра, расположенного на оси соленоида.

Рис. Преобразователь для импульсного магнитного контроля

Приборы нашли широкое применение в промышленности. Проданы лицензии в ряд стран мира.

ПРИБОРЫ, ОСНОВАННЫЕ НА ИСПОЛЬЗОВАНИИ МАГНИТНЫХ ШУМОВ

(Венгринович Валерий Львович)

Ранее отмечалось, что в процессе

намагничивания ферромагнетика происходит

смещение границ между областями

спонтанной намагниченности (доменами).

Чтобы произошло смещение границ доменов,

необходимо преодолеть некоторый

энергетический уровень. Это обусловлено

тем, что при перемагничивании повышается

энергия граничного слоя между доменами,

поэтому границы сдвигаются скачками

(скачки Баркгаузена). При построении

кривой намагничивания получают плавную

кривую из-за малости этих скачков. За 1

скачок перемагничивается объем

![]() .

.

Информативными параметрами скачков Баркгаузена являются:

число скачков, происходящих за данный интервал времени;

временные интервалы между скачками;

форма и длительность скачков;

магнитные моменты скачков (усредненные или максимальные);

спектральное распределение скачков.

Скачки Баркгаузена трудно наблюдать, если их много и они сливаются в сплошной шум. Поэтому этим методом пока можно контролировать только материалы и детали в виде тонких проволок диаметром мене 1 мм, лент, тонкостенных труб, тонких магнитных пленок, поверхностных слоев и т. д.

БЛОК-СХЕМА УСТАНОВКИ ДЛЯ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ СКАЧКОВБАРКГАУЗЕНА.

Рис. Блок-схема установки для определения параметров скачков Баркгаузена.

Установка содержит намагничивающий соленоид 1, питаемый от низкочастотного источника переменного регулируемого напряжения 8 через фильтр 9. Измерительная обмотка 2 располагается внутри соленоида и содержит несколько тысяч витков. Компенсационная обмотка 3 служит для уменьшения начальной ЭДС при отсутствии ОК в катушке. ЭДС в измерительной катушке усиливается усилителем 4. К одному из выходов усилителя подключается электронный или шлейфный осциллограф 5 для записи и наблюдения скачков Баркгаузена, для определения их длительности. Число импульсов определяется с помощью пересчетной схемы 6, на выходе которой может быть включен счетчик 7.

НЕРАЗРУШАЮЩИЕ МЕТОДЫ ИЗМЕРЕНИЯ ТОЛЩИНЫ ПОКРЫТИЙ

(Лухвич Александр Александрович)

Измерение толщины покрытий является важной задачей, так как излишняя толщина может привести к перерасходу зачастую дорогостоящих покрытий. В то же время занижение толщины покрытия приводит к преждевременному выходу объекта из строя.

толщиномеры отрывного (пондеромоторного) типадля измерения толщины немагнитных и слабомагнитных покрытий на ферромагнитных материалах.

Метод основан на измерении силы притяжения постоянного магнита или сердечника электромагнита к поверхности детали, на которую нанесено покрытие. При увеличении толщины немагнитного (или слабомагнитного, например никелевого) покрытия сила притяжения понижается. Силу притяжения магнита определяют с помощью пружинного устройства. Усилие, необходимое для отрыва магнита, определяется по формуле:

![]() ,

где В- индукция под полюсом магнита,S–площадь контакта магнита с ОК.

,

где В- индукция под полюсом магнита,S–площадь контакта магнита с ОК.

Принцип действия толщиномера можно пояснить следующей схемой:

Рис. Схематическое изображение магнитного толщиномера

По отклонению стрелки динамометра в момент отрыва магнита судят о толщине покрытия На результат измерения оказывают влияние магнитные свойства материала ОК, шероховатость поверхности. Существенным недостатком толщиномеров магнитно-отрывного принципа действия является цикличность их работы.

толщиномеры магнитостатического типа

Такого недостатка не имеют толщиномеры магнитостатического типа. Их действие основано на определении изменения напряженности магнитного поля с помощью различных преобразователей в цепи постоянного магнита или электромагнита при изменении расстояния между ним и ферромагнитным объектом вследствие изменения толщины покрытия.

Рис. Толщиномер магнитостатического действия с неразветвленной цепью

На рисунке изображен прибор с неразветвленной магнитной цепью. Его рабочий орган состоит из постоянного магнита 1, ферромагнитной насадки 2, в воздушный проем 3, который помещен преобразователь Холла. ЭДС на выходе преобразователя Холла зависит от магнитного потока, который проходит через насадку. ЭДС с преобразователя Холла усиливается усилителем и поступает на индикатор, по отклонению стрелки которого судят о толщине покрытия.

Общее магнитное сопротивление цепи представляет собой сумму магнитных сопротивлений постоянного магнита 1, ферромагнитной насадки 2, измерительного зазора в насадке, зазора между насадкой и ферромагнитным объектом и магнитного сопротивления окружающего пространства. Поток, проходящий через преобразователь Холла, прямо пропорционален магнитодвижущей силе и обратно пропорционален общему магнитному сопротивлению. С повышением толщины покрытия общее магнитное сопротивление возрастает, а магнитный поток убывает.

индукционные толщиномеры

Их действие основано на измерении магнитного сопротивления магнитной цепи, состоящей из ферромагнитной основы (детали), преобразователя прибора и немагнитного зазора между ними. Преобразователь состоит из трех катушек, возбуждающей и двух измерительных, находящихся по разные стороны от возбуждающей обмотки и включенных встречно. Обмотки имеют общий ферромагнитный сердечник (см. рисунок).

Рис. Индукционный толщиномер

Возбуждающая обмотка питается от источника переменного тока. Вдали от ферромагнитной детали ЭДС, наводимые на индикаторных катушках, компенсируются. При установке преобразователя на поверхность контролируемого объекта его магнитная симметрия нарушается, и на выходе появляется ЭДС, которая коррелирует с толщиной немагнитного покрытия. В отличие от вихретоковых толщиномеров, показания индукционных не зависят от электропроводности покрытия.

ИЗМЕРИТЕЛИ ТОЛЩИНЫ ФЕРРОМАГНИТНЫХ СТЕНОК

Рис. Измеритель толщины ферромагнитных стенок

Приборы этого типа позволяют измерять толщину стенки различных ферромагнитных объектов. Преобразователем служит электромагнит с П-образным сердечником, содержащий две обмотки: намагничивающую, которая запитывается от выпрямителя, и индикаторную. Вначале устанавливают необходимый ток в намагничивающей обмотке. При его отключении по отклонению стрелки измерительного прибора судят о толщине объекта. Настройку прибора осуществляют по образцам.

Недостатки прибора: большие размеры преобразователя, его массивность, невозможность непрерывного контроля.

ЭЛЕКТРИЧЕСКИЕ МЕТОДЫ КОНТРОЛЯ

Электрический НК – вид НК, основанный на регистрации параметров электрического поля контролируемого объекта или поля, возникающего в результате внешнего воздействия на контролируемый объект.

Классификацию электрических методов контроля проводят по трем признакам:

по характеру взаимодействия физических полей, с ОК (электрический, трибоэлектрический и термоэлектрический);

по первичному, информативному параметру электрического поля (электропотенциальный, электроемкостный);

по способу получения первичной информации (электростатический порошковый, электропараметрический, электроискровой, рекомбинационного излучения, экзоэлектронной эмиссии, шумовой и контактной разности потенциалов).

ЭЛЕКТРОЕМКОСТНЫЙ МЕТОД

Электроемкостный метод заключается в регистрации электрической емкости и (или) угла диэлектрических потерь первичного преобразователя в виде электрического конденсатора. Емкость электрического преобразователя, состоящего из параллельных пластин, определяется из выражения:

![]() ,

где

,

где![]() Ф/м

- диэлектрическая проницаемость вакуума,

Ф/м

- диэлектрическая проницаемость вакуума,![]() - относительная диэлектрическая

проницаемость;S- площадь

одной стороны пластины;d- расстояние между обкладками.

- относительная диэлектрическая

проницаемость;S- площадь

одной стороны пластины;d- расстояние между обкладками.

Применение емкостного метода контроля основано на приведённых ниже зависимостях, при этом чаще всего используется первая и третья схемы.

Рис. Основные зависимости, используемые при емкостном методе контроля:

а) – влияние расстояния между обкладками конденсатора на его емкость; б) –влияние перекрытия обкладок конденсатора на его емкость; в) – влияние диэлектрической проницаемости материала, находящегося между обкладками конденсатора.

Метод позволяет измерять толщину диэлектрических покрытий толщиной до 350 мкм на электропроводящем основании.

Рис. Емкостный метод измерения толщины диэлектрического покрытия

Измерения основаны на использовании формулы:

![]() или

или![]()

Основной недостаток емкостного метода

контроля – зависимость выходного

параметра от изменения температуры и

влажности воздуха, а также от ёмкости

и индуктивности токопроводящих проводов.

Эквивалентная ёмкость измерительного

преобразователя с кабелем определяется

из выражения

![]() ,

,

где:

![]() - ёмкость преобразователя без кабеля;

- ёмкость преобразователя без кабеля;

![]() - ёмкость кабеля;

- ёмкость кабеля;

![]() - его индуктивность ;

- его индуктивность ;

![]() - частота питающего напряжения.

- частота питающего напряжения.

ЭЛЕКТРОСТАТИЧЕСКАЯ ПОРОШКОВАЯ ДЕФЕКТОСКОПИЯ.

Метод изобретен в США в 1945 году.

Метод контроля основан на трибоэлектрическом эффекте, т.е. на получении статического электричества под действием трения. Частицы мела распыляются с помощью пульверизатора, содержащего насадку из твёрдой резины. Т. к. карбонат кальция в трибоэлектрическом ряду находится выше твёрдой резины, то его частицы заряжаются положительно и используются для измерения трещин в фарфоре, в силикатном стекле, в органическом стекле, в пластмассах, в проводящей керамике, в эмалированных изделиях.

Объекты контроля можно условно разделить на 3 группы:

сплавы стекла с металлом;

эмалированные изделия;

объекты из неэлектропроводных материалов, например, искусственные зубы.

1. Контроль объектов, содержащих электропроводящую подложку.

Рис. Контроль диэлектрических покрытий, нанесенных на электропроводящую подложку

При распылении над объектом сухого порошка (мела), поверхность объекта покрывается положительно заряженными частицами мела. Вследствие этого происходит поляризация диэлектрического покрытия. У нижней поверхности покрытия в металлепоявляются свободные электроны, причём наибольшее их количество скапливается в месте трещины, т. к. диэлектрическая проницаемость воздуха меньше, чем покрытия. Через трещину происходит утечка электронов, вследствие чего над трещиной накапливается большое количество мела, который образует индикаторный рисунок. Это позволяет обнаружить трещины раскрытием от 0,1 мкм и более. При этом ширина накопившегося над трещиной порошка может в 30000 раз превышать раскрытие дефекта.

2. Контроль покрытий при отсутствии под непроводящей поверхностью металлического слоя.

Для контроля таких объектов используют иогенные вещества. Их наносят на контролируемую поверхность, затем поверхность высушивают (вытирают) и наносят тонкий слой порошка.

Рис. Особенности обнаружения дефектов в объектах из неэлектропроводных

материалов

В результате распыления порошка происходит поляризация жидкости в трещине. В верхней части трещины оказывается большее количество отрицательных зарядов. Вследствие этого над трещиной произойдёт накопление частиц порошка. В качестве иогенной жидкости может быть использован 0,5-1% раствор стирального порошка.

3. Метод контактной разности потенциалов.

3.1) Определение толщины листовых материалов.

Рис. Расположение электродов при контроле методом контактной разности потенциалов:

1–1 – токоподводящие электроды; 2–2 – измерительные электроды.

Метод контроля основан на измерении падения электрического потенциала между электродами 2-2 при пропускании тока через ОК с помощью электродов 1-1. Т.к. падение напряжения зависит от сопротивления участка электрической цепи между местами контакта электродов 2, то при постоянном расстоянии между электродами 2 для данного материала ОК это сопротивление зависит от толщины стенки объекта. Имеются сведения о применении метода для контроля толщин стенок от 1 до 20 мм. На результаты измерения сильное влияние оказывает возможное наличие трещин.

3.2) Определение глубины трещин.

Рис. Схема измерения глубины трещин методом контактной разности потенциалов

При измерении глубины трещины расстояние между электродами 2 целесообразно устанавливать не более 2-х мм. Между токовыми электродами 1 пропускают ток не более 6 А с частотой, около 1500 Гц. Применение тока высокой частоты объясняется тем, что вследствие скин-эффекта токовые линии концентрируются вблизи поверхности и плотно огибают имеющуюся трещину, что позволяет повысить достоверность контроля. Погрешность измерения не превышает 15% от глубины трещины.

4. Трибоэлектрический метод.

Метод основан на возбуждении электрических зарядов при трении разнородных материалов. Трибоэлектрическая разность потенциалов измеряется с помощью микровольтметра и зависит от пары используемых материалов. Приборы имеют специальные натирающие механизмы. В качестве натирающего материала используется какое-либо эталонное (образцовое) вещество. Эталонный образец, закреплённый в патроне этого механизма, перемещается взад-вперёд по чистой поверхности контролируемого объекта. Получающееся в результате этого электрическое напряжение измеряют и сравнивают с напряжением, указанным в таблице. Близкое совпадение с одним из известных значений трибоэлектрических потенциалов в таблице показывает на идентичность испытуемого материала с известным. Т. к. трение одинаковых материалов не создаёт электризации, то результаты испытаний легко проверить. Нулевая разность трибоэлектрических потенциалов при трении одинаковых материалов будет подтверждать сходство материалов.

Метод удобно использовать для контроля труб, прутков на стеллажах. Важным является то, что результаты измерений не зависят от размеров и формы испытуемых изделий. При контроле металлических изделий трибоэлектрическим методом изделия должны быть изолированы от земли, чтобы исключить утечку зарядов.

ЭЛЕКТРОИСКРОВОЙ МЕТОД КОНТРОЛЯ ТОЛЩИНЫ И ДЕФЕКТОВ В ПОКРЫТИЯХ

Метод основан на создании разности потенциалов на электродах, между которыми помещают ОК. При наличии в объекте трещин, пор, рыхлот требуется меньшее напряжение на электродах для проскакивания искры между ними. Изменение пробивного напряжения, цвета и яркости искры служит критерием, по которому контролёр судит о годности изделия.

Использование дефектоскопов для электроискрового контроля в условиях цеха требует большой осторожности, т.к. приходится оперировать напряжениями от 3 до 40 кВ. Для снижения опасности поражения током предложено использовать токи высокой частоты от 1 до 2 МГц. Сканируя щупом поверхность контролируемого изделия, наблюдают за формой и цветом искры. Если покрытие не имеет дефектов, то разряд представляет собой пучок тонких сиренево-фиолетовых линий. При этом разряд происходит практически бесшумно. При наличии пор или трещин в покрытии линии разряда становятся широкими, синевато-белого цвета, а сам разряд сопровождается громким треском.

Для получения изображения дефектов на металлическую пластину, подключенную к высоковольтной обмотке, накладывают фотобумагу в чёрном пакете, а сверху укладывают испытуемый объект. По окончании проверки фотобумагу проявляют по обычной методике. В местах дефектов на бумаге наблюдаются точки, а в случае трещин ряд точек. Метод позволяет контролировать занижение толщины анодированных плёнок в диапазоне от 1 до60 мкм и определять наличие дефектов в них.

Применяют приборы, позволяющие контролировать анодированные покрытия без их разрушения, т.е. без прожогов в местах пробоев. В приборах используют токи высокой частоты от 0,9 до 1 МГц. Индикатором момента пробоя служит неоновая лампочка, при этом фиксируется начальная стадия пробоя – так называемый туннельный эффект, когда вследствие ионизации наблюдается лавинообразный поток электронов.

ТЕРМОЭЛЕКТРИЧЕСКИЙ МЕТОД

Термоэлектрический метод может быть использован для измерения толщины гальванических покрытий, для сортировки материалов, контроля структуры и содержания легирующих элементов, для обнаружения ликваций и других дефектов.

Метод основан на измерении термо-ЭДС, которая возникает между остриём нагретого зонда и исследуемым контролируемым материалом и зависит от сочетания материалов и температуры нагрева места контакта.

Рис. К пояснению термоэлектрического метода контроля

Для сортировки материалов может быть использована следующая схема.

Если материалы А и Б одинаковые, то показание измерительного прибора будет равно нулю.

Рис. Схема сортировки материалов термоэлектрическим методом

Рис. Схема измерения толщины гальванического покрытия термоэлектрическим

методом

Схема, представленная на рисунке выше, используется для измерения толщины гальванического покрытия. Возможность такого измерения объясняется следующим. Если материал покрытия и зонда отличаются, то термо ЭДС возникает как в точке 1, так и в точке 2, причём величина термо ЭДС зависит от удалённости точки 2 от зонда (из-за убывания температуры), а следовательно, от толщины покрытия. Максимальная толщина покрытия 80 –100 мкм.

ФИЗИЧЕСКИЕ ОСНОВЫ ВИХРЕТОКОВОГО КОНТРОЛЯ

Вихретоковый контроль – вид НК, основанный на анализе взаимодействия электромагнитного поля вихретокового преобразователя с электромагнитным полем вихревых токов, наводимых в ОК. В качестве измерительных преобразователей при вихретоковых методах контроля применяют индукционные катушки. Рассмотрим основные принципы вихретокового контроля на примере прибора с накладным измерительным преобразователем.

Рис. Обобщенная функциональная схема прибора для вихретокового контроля

На рисунке приведена обобщённая

функциональная схема прибора для

вихретокового контроля. Измерительный

преобразователь состоит из возбуждающей

обмотки ВО, подключённой к генератору

переменного тока, и измерительной ИО,

подключеной к блоку измерения.

Электромагнитное поле преобразователя

возбуждает в плоском объекте концентрические

вихревые токи, плотность которых

максимальна в контуре, близком к диаметру

возбуждающей обмотки. Электромагнитное

поле вихревых токов противоположно

первоначальному полю. В измерительной

обмотке преобразователя наводится ЭДС,

определяемая потокосцеплением, и

изменяется её полное сопротивление.

Регистрируя напряжение на зажимах

измерительной обмотки или сопротивление

с помощью блока измерения, получают

информацию о свойствах контролируемого

объекта или о положении преобразователя

относительно него. ЭДС измерительной

обмотки вихретокового преобразователя

зависит от толщины листа, его удельной

электрической проводимости

![]() ,

магнитной проницаемости

,

магнитной проницаемости![]() ,

от состояния поверхности объекта,

наличия в нём дефектов и их величины,

от зазора и ориентации оси преобразователя,

от скорости его движения относительно

листа. Величины

,

от состояния поверхности объекта,

наличия в нём дефектов и их величины,

от зазора и ориентации оси преобразователя,

от скорости его движения относительно

листа. Величины![]() и

и![]() в свою очередь зависят от многих факторов:

от химического состава, структуры,

температуры, наличия механических

напряжений и т.д.

в свою очередь зависят от многих факторов:

от химического состава, структуры,

температуры, наличия механических

напряжений и т.д.

Бесконтактность позволяет осуществлять контроль на высоких скоростях. Конструкции вихретоковых преобразователей просты: обмотку помещают в предохранительный корпус и заливают компаундом.

Вихретоковый контроль применяют для исследования электропроводящих объектов – металлов, сплавов, графита, электролитов, полупроводников. Из-за скин-эффекта глубина зоны контроля составляет несколько миллиметров.

Методы вихретокового контроля применяют в основном для дефектоскопии, структуроскопии, толщинометрии, измерений вибраций.

Классификация вихретоковых преобразователей (ВТП)

ВТП классифицируют по различным признакам:

По рабочему положению ВТП относительно ОК:

а) проходные; б) накладные; в) комбинированные.

Проходные ВТП подразделяются на:

а) б)

Рис. Наружные (а) и внутренние (б) вихретоковые преобразователи

Возбуждающую и измерительную обмотки можно поменять местами, чувствительность остается той же.

в) погружные г) экранные

Рис. Погружные(в) и экранные (г) вихретоковые преобразователи

Накладные ВТП предназначены для контроля плоских объектов, а также изделий сложной формы. Они представляют собой одну или несколько электрических катушек, у торца которых расположен ОК. Накладные ВТП бывают с круглыми, коаксиальными, прямоугольными, прямоугольными крестообразными катушками, с катушками с взаимно перпендикулярными осями, с ферромагнитным сердечником и без него. Сердечник позволяет повысить чувствительность и уменьшить зону контроля.

КомбинированныеВТП представляют собой комбинацию проходных и накладных ВТП.

Рис. Комбинированные вихретоковые преобразователи

По способу преобразования контролируемого параметра в выходящую величину

ВТП подразделяют на трансформаторные и параметрические.

В трансформаторных ВТП, имеющих как минимум 2 обмотки (возбуждающую и измерительную), контролируемые параметры, преобразуются в напряжение измерительной обмотки. В параметрических ВТП, имеющих, как правило, одну обмотку, контролируемые параметры объекта преобразуются в комплексное сопротивление.

Достоинства параметрических ВТП: простота,недостаток– зависимость выходной величины от температуры преобразователя.

В зависимости от способа соединения обмотокВТП классифицируют на абсолютные и дифференциальные.

В абсолютныхВТП выходящий сигнал в основном зависит от абсолютного значения контролируемого параметра объекта,дифференциальных– от приращения контролируемого параметра.