- •Глава 1

- •1.1. Агрегативный комплекс средств неразрушающего контроля. Условное обозначение приборов

- •1.2. Разрушающий и неразрушающий контроль

- •1.3. Классификация дефектов в сталях

- •Глава 2

- •2.1. Общие сведения о ферромагнетизме

- •2.2. Намагничивание вещества (материала)

- •1[100] – Вдоль ребра куба; 2[110] –вдоль диагонали грани; 3[111] – вдоль пространственной диагонали.

- •2.3. Намагничивание тела

- •Глава 3

- •3.1. Классификация магнитных методов контроля

- •3.2. Области применения магнитных методов контроля

- •3.1. Классификация магнитных методов контроля

- •3.3. Магнитные характеристики конструкционных сталей и чугунов

- •3.4. Магнитная дефектоскопия

- •3.4.1. Расчет магнитостатических полей рассеяния поверхностных дефектов

- •3.4.2. Анализ экспериментальных исследований по выявлению полей дефектов

- •Глава 4

- •4.1. Индукционные преобразователи

- •4.2. Пондеромоторные преобразователи

- •4.3. Феррозондовые преобразователи

- •4.4. Магниторезистивые преобразователи

- •4.5. Магнитные порошки как индикаторы магнитных полей

- •4.6. Магнитные ленты (магнитоносители) как промежуточные носители информации о магнитном рельефе

- •Глава 5

- •Глава 5

- •Глава 6

- •6.1. Виды, способы и схемы намагничивания при магнитопорошковом контроле.

- •6.1.1.Циркулярный вид намагничивания.

- •Определение необходимой силы тока при циркулярном намагничивании

- •6.1.2. Продольное (полюсное) намагничивание

- •6.1.3. Комбинированное намагничивание

- •6.1.4. Намагничивание во вращающемся магнитном поле

- •6.2. Выбор рода тока.

- •6.3. Размагничивание объекта контроля

- •6.3.1. Способы размагничивания

- •6.3.1. Оценка качества размагничивания объекта

- •6.4. Источники намагничивающих и размагничивающих полей

- •6.5. Методика магнитопорошкового контроля

- •Структурная схема дефектоскопа для мпд

- •6.6. Магнитные пасты и суспензии

- •6.7. Способы изготовления дефектограмм

- •6.8. Контрольные образцы для проверки качества порошков и

- •6.9. Особенности контроля флуоресцентным порошком.

- •6.10. Автоматические и полуавтоматические установки для мпд

- •6.11. Техника безопасности

- •7. Определение топографии и градиента магнитного поля дефекта

- •7.1. Градуировка ллм

- •8. Сущность магнитографического метода контроля

- •8.1. Требования к намагничивающим устройствам

- •8.2. Свойства магнитоносителя

- •8.3. Запись магнитного рельефа на ленту

- •8.4. Преобразование магнитного отпечатка в электрический сигнал.

- •8.5. Щелевая функция воспроизводящей головки

- •8.6. Форма выходного сигнала

- •8.7. Дефектоскопы для магнитографического контроля

- •8.8. Магнитографический контроль ферромагнитных объектов

- •8.9. Анализ суперпозиции полей, записываемых на магнитную ленту в процессе мгк стыковых сварных соединений

- •8.10. Поле выпуклости шва

- •8.11. Топография поля дефекта на поверхности соединения, выполненного сваркой плавлением

- •8.12. Суперпозиция полей, записываемых на магнитную ленту, в процессе магнитографического контроля

- •8.13. Отстройка от мешающих факторов в магнитной дефектоскопии. Повышение чувствительности и разрешающей способности метода

- •8.14. Устройства для магнитографического контроля различных объектов

- •Повышение селективности контроля

- •Обобщенная структурная схема индукционного дефектоскопа

- •Основные уравнения электромагнитных волн

- •Связь сигналов первичных преобразователей с параметрами объекта контроля Контроль цилиндрических изделий преобразователями с однородным полем

- •Определение эдс измерительной обмотки проходного втп с учетом параметров контролируемого цилиндра

- •Контроль труб и неферромагнитных биметаллических цилиндров

- •Контроль цилиндрических объектов проходными преобразователями с неоднородным полем

- •Дефектоскопия вихретоковыми методами. Решение этих задач.

- •Чувствительность проходных преобразователей к дефектам кругового цилиндра.

- •Чувствительность проходных преобразователей к дефектам трубы 210

- •Втп с импульсным возбуждением

- •Влияние скорости движения преобразователя относительно ок

- •Контролируемые параметры и мешающие факторы

- •1. Применение специальных конструкций преобразователей.

- •2. Двухпараметровые способы отстройки от мешающих факторов.

- •3. Способы стабилизации и вариации режима контроля

- •8. Остаточный ресурс работы ферромагнитного объекта

8.14. Устройства для магнитографического контроля различных объектов

Устройство для контроля продольного шва обечайки.Магнитную ленту укладывают на поролоновую подушку, затем помещают объект контроля таким образом, чтобы сварной шов располагался на ленте. Лента прижимается ко шву за счет силы упругости поролона. После намагничивания ленту извлекают и считают запись на дефектоскопе.

Рис. Устройство для намагничивания продольных сварных швов обечаек в процессе магнитографического контроля

Намагничивающее устройство представляет собой цепочку электромагнитов со сменными полюсными наконечниками. Оно исключает растекание магнитного потока и позволяет одновременно контролировать весь шов. Благодаря наличию сменных полюсных наконечников появляется возможность контролировать трубы различного диаметра.

Устройство для контроля кольцевых швов труб диаметром 100-200 мм.Устройство содержит стационарный и два шарнирно раскрывающихся электромагнита. В рабочем положении электромагниты охватывают контролируемый шов по всему периметру, что исключает растекание магнитного потока в изделии и позволяет контролировать одновременно весь шов.

Рис. Схематическое изображение устройства для намагничивания кольцевых сварных швов труб в процессе магнитографического контроля

Устройство для контроля сварных соединений различных объектов.

Рис. Устройство для записи магнитных полей рассеяния дефектов на магнитную ленту:

1 - бесконечная магнитная лента; 2–прижимной ролик;3– расходная кассета;

4 – накопительная кассета; 5–размагничивающее устройство.

Устройство перемещают по поверхности намагниченного объекта, при этом поле рассеяния записывается на бесконечную ленту 1. Благодаря копир-эффекту запись полей с бесконечной ленты переносится на вторую ленту, перемещаемую из расходной в накопительную кассету и прижимаемую к бесконечной ленте роликом 2.

ВЛИЯНИЕ ПАРАМЕТРОВ ВАЛИКА ШВА НА ВЫБОР РЕЖИМА НАМАГНИЧИВАНИЯ И ЧУВСТВИТЕЛЬНОСТЬ КОНТРОЛЯ

Экспериментально установлено, что при постоянной напряженности намагничивающего поля с увеличением ширины шва В индукция в соединении возрастает, а с увеличением высоты С выпуклости – убывает (аналогично изменяется и чувствительность метода).

Теоретически и экспериментально

показано, что равным значениям

![]() всегда соответствует одинаковое значение

размагничиваемого поля выпуклости шва

в плоскости его симметрии (

всегда соответствует одинаковое значение

размагничиваемого поля выпуклости шва

в плоскости его симметрии (![]() ).

Нетрудно показать, что напряженность

внешнего поля, обеспечивающая одинаковое

значение поля на поверхности шва в

плоскости его симметрии, также тесно

коррелирует с

).

Нетрудно показать, что напряженность

внешнего поля, обеспечивающая одинаковое

значение поля на поверхности шва в

плоскости его симметрии, также тесно

коррелирует с![]() .

.

Рис. К пояснению номограмм для выбора режима намагничивания

Другими словами, для объектов контроля,

отличающихся только параметрами

выпуклости шва, предварительный режим

намагничивания можно определить по

графикам в зависимости Н0(![]() ).

).

ЭТАЛОНИРОВАНИЕ МАГНИТНОЙ ЗАПИСИ

Для настройки дефектоскопа на предельную чувствительность согласно ГОСТ 25225-82 применяют испытательные образцы. Испытанный образец представляет собой часть контрольного объекта, сварной шов которого выполнен по той же технологии, что и шов объекта, подлежащий контролю. В некоторых местах в корне шва испытательный образец содержит искусственные или естественные дефекты, размеры которых соответствуют минимальному браковочному уровню. Испытательные образцы предварительно просвечивают (контролируют) рентгенографическим или -контролем.

Испытательные образцы применяют для получения эталонных магнитных лент. С этой целью образец вместе с прижатой к его поверхности магнитной лентой намагничивают рабочими НУ с использованием рабочих режимов намагничивания. Затем дефектоскоп настраивают по эталонной ленте, таким образом, чтобы размах сигнала, обусловленного дефектом, составлял около 20 мВ. Если размах сигнала, обусловленного дефектом в контролируемом изделии, превышает браковочный уровень, то дефект считают недопустимым.

В пределах стандарта (например, ГОСТ 8713-79) параметры выпуклости шва могут изменяться в широких пределах, что оказывает сильное влияние на чувствительность метода. Поэтому практически на каждый шов ОК нужно иметь свой испытательный образец, что экономически невыгодно.

КОНТРОЛЬНЫЙ ОБРАЗЕЦ ДЛЯ МАГНИТНОЙ ДЕФЕКТОСКОПИИ ПО АВТОРСКОМУ СВИДЕТЕЛЬСТВУ №741136

Для оперативной оценки влияния выпуклости

шва на чувствительность магнитографического

контроля разработан контрольный образец,

представляющий две пластины, выполненный

из материала контролируемого изделия

и соединенный швом с монотонно

изменяющейся величиной радиуса кривизны

валика шва. Образец содержит в корне

шва наименьшие недопустимые дефекты.

Покажем, что для одинаковых дефектов,

расположенных на одинаковой глубине в

контролируемом изделии и контрольном

образце, можно создать условия, при

которых топографии тангенциальных

составляющих результирующих полей на

поверхностях швов будут тождественны.

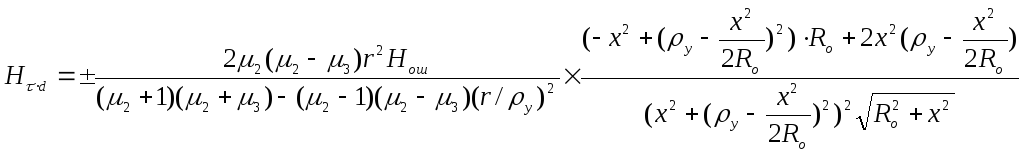

Рассмотрим слагаемые

![]() для дефекта радиусаr,

расположенного на глубине

для дефекта радиусаr,

расположенного на глубине![]() от поверхности шва в ОК и контрольном

образце (рис.).

от поверхности шва в ОК и контрольном

образце (рис.).

![]() ,

()

,

()

где H– тангенциальная составляющая внешнего

поля;![]() - тангенциальная составляющая поля

валика шва;

- тангенциальная составляющая поля

валика шва;![]() -тангенциальная составляющая поля

дефекта.

-тангенциальная составляющая поля

дефекта.

Сравним последние слагаемые для контрольного образца и контролируемого изделия:

Рис. Сварное соединение с дефектом сплошности

Нетрудно видеть, что указанные выражения будут тождественны, если равны:

Нош, действующие в зоне дефектов; радиусы кривизны валиков швов в плоскости их симметрииR0.

Остальные условия легко выполняются

(равенство магнитных проницаемостей

материалов швов, дефектов и окружающих

сред, глубин расположения дефектов

![]() ).

).

Известно, что Ношбудут одинаковы, если равны напряженности полей на поверхностях швов в плоскости их симметрии (т.е. два первых слагаемых уравнения ()).

![]()

Последнее обеспечивается экспериментальным

подбором Но в зависимости от

![]() ,

т. е.

,

т. е.![]() +

+![]() должно быть одинаковой в плоскостях

симметрии швов контролируемого изделия

и контрольного образца (рисунок).

должно быть одинаковой в плоскостях

симметрии швов контролируемого изделия

и контрольного образца (рисунок).

Рис. Топография тангенциальной составляющей результирующего поля на поверхностях швов контролируемого объекта и контрольного образца, имеющих одинаковые радиусы кривизны, но различную ширину выпуклости шва

Для контроля используют два контрольных образца с монотонно изменяющимся радиусом кривизны валика шва: один без дефектов и второй с дефектом корне шва, соответствующим минимальному браковочному уровню. Сначала на первом образце подбирают режим намагничивания (в том месте, где радиусы кривизны шва контрольного образца и контролируемого изделия одинаковые). При этом режиме контролируют объект. Если амплитуда сигнала, обусловленного дефектом в объекте контроля, превышает браковочный уровень сигнала, полученного для сечения контрольного образца, где Rшва к. обр.=Rшва к. изд., то дефект считают недопустимым.

ОПРЕДЕЛЕНИЕ ГЛУБИНЫ ЗАЛЕГАНИЯ ДЕФЕКТА ПРИ МАГНИТНЫХ МЕТОДАХ КОНТРОЛЯ

В настоящее время магнитные методы контроля не позволяют точно определить величину обнаруженного дефекта, независимо от глубины его залегания. Обычно при контроле ориентируются на дефект внутренней поверхности, так как вследствие наибольшей его удаленности от преобразователя условия выявления такого дефекта наихудшие. При этом если дефект сплошности расположен на меньшей глубине, то он обнаруживается с завышением величины.

Браковочный уровень на измерительном приборе дефектоскопа должен соответствовать минимальной величине недопустимого дефекта, обусловленного нормативно-технической документацией.

Следует отметить, что предпринимаются попытки определения глубины залегания дефекта при магнитных методах контроля. Например, при магнитографическом контроле – путем применения частотного анализатора воспроизводимых сигналов.

Рассмотрим способ определения глубины расположения дефекта при наличии доступа к наружной и внутренней поверхности пластины.

Рис. К определению глубины расположения дефекта

Тангенциальная составляющая поля

дефекта у поверхности 1 определяется

из выражения![]() ,а

у поверхности 2 –

,а

у поверхности 2 –![]() .

Здесь

.

Здесь![]() ,

,

С – коэффициент, зависящий от выбора единиц измерения,

![]() -

напряженность внешнего поля, действующего

в зоне дефекта,

-

напряженность внешнего поля, действующего

в зоне дефекта,

r- радиус дефекта.

Решая систему уравнений, получим:

.

.

Как видно из последнего выражения, для определения глубины залегания дефекта нужно измерить тангенциальные составляющие поля дефекта с обеих сторон пластины.

ДОСТОИНСТВА И НЕДОСТАТКИ МАГНИТОГРАФИЧЕСКОГО МЕТОДА КОНТРОЛЯ

Достоинства: высокая чувствительность к наиболее опасным дефектам (трещинам и стянутым непроварам); высокая производительность; малая подверженность действию мешающих факторов (локальных наклепов, структурных неоднородностей). Многократное использование магнитной ленты; безопасность для обслуживающего персонала, рациональное использование площадей по сравнению с методами просвечивания.

Недостатки: не пригоден для контроля неферромагнитных объектов, меньшая чувствительность к дефектам округлой формы, субъективизм расшифровки результатов, меньше контролируемая толщина по сравнению с УЗК и радиационными методами.

ИНДУКЦИОННЫЕ ДЕФЕКТОСКОПЫ

Названные дефектоскопы применяют в основном для контроля цилиндрических объектов. В качестве магнитных преобразователей используют индукционные катушки.

Для намагничивания объектов применяют электромагниты и постоянные магниты, Кроме того, намагничивание осуществляют циркулярно (путём пропускания тока).

Контроль объектов по остаточной намагниченности производят только в том случае, если они изготовлены из магнитожестких материалов.

Снижение мощности намагничивающих устройств достигается применением для намагничивания переменного тока. При этом вследствие действия поверхностного эффекта ток распространяется только в поверхностном слое изделия, вследствие чего повышается его плотность именно в тех местах объекта, которые подлежат контролю.

При циркулярном намагничивании изделий нормальная составляющая поля дефектоскопа над поверхностью изделия появляется только в месте дефекта. По этой причине индукционный преобразователь располагают над поверхностью ОК таким образом, чтобы его ось была перпендикулярна поверхности.

Расчёт и эксперименты показывают, что поле дефекта сплошности быстро убывает по мере удаления от него, поэтому преобразователь должен иметь малые размеры и располагаться на минимальном расстоянии от поверхности изделия, однако, с уменьшением размеров преобразователя возникают трудности с его изготовлением, кроме того, уменьшается ЭДС на выходе такого преобразователя.

Для повышения чувствительности преобразователей к полям дефектов применяют ферромагнитные сердечники.