основы меаллургических процессов

.pdf

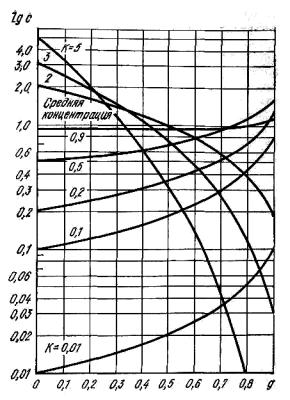

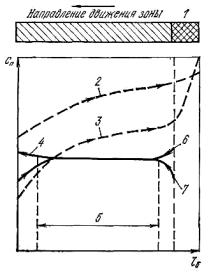

Рис. 10.8. Распределение примеси по длине слитка при нормальной направленной кристаллизации в зависимости от величины коэффициента

распределения (К0/с0 = 1 для всех кривых, с K0c0 1 g K0 1 )

Окончательное уравнение для определения концентрации примеси в любой части слитка при нормальной направленной кристаллизации или вытягивании из расплава имеет вид:

0

ств K0c0 1 gтв K 1 . (10.36)

Используя полученное уравнение и приняв исходную концентрацию за единицу, представляется возможным рассчитать распределение примесей по длине слитка для различных значений K0. Эти данные обобщены на рис. 10.8 в виде кривых.

Из рис. 10.8 следует, что изменение концентрации примеси по длине слитка при нормальной направленной кристаллизации характеризуется плавными кривыми. Для K0 > 1 концентрация примеси максимальна в начале слитка и резко уменьшается к концу слитка. Наоборот, для K0 < 1 концентрация примеси увеличивается к концу слитка. Эффективность очистки возрастает тем значительней, чем

221

больше K0 отличается от единицы (разность 1–K0 должна быть не менее

0,5).

Как уже было указано ранее, отмеченные закономерности в распределении примесей по длине слитка справедливы для случая идеального перемешивания. Если оно отсутствует, то отвод примеси от фронта кристаллизации будет происходить только за счет ее диффузии. Учитывая малое значение коэффициента диффузии примеси в жидкой фазе (10–4–10–6 см2/с), в процессе кристаллизации будет происходить накапливание примеси у фронта затвердевания в узкой зоне (рис. 10.5), что приведет к изменению коэффициента распределения (вместо K0 будет Kэф) и снизит степень очистки. Для реальных условий приближенная оценка распределения примеси по длине слитка может быть осуществлена по уравнению (10.36) при условии замены равновесного коэффициента распределения K0 на эффективный Kэф. С целью приближения Kэф к K0 в процессе нормальной направленной кристаллизации или вытягивании из расплава создают искусственное перемешивание расплава вблизи фронта кристаллизации путем вращения тигля или затравки, создания градиента температур и др. Регулировать величину Kэф можно также за счет изменения скорости роста кристаллов. Последний способ наиболее распространен в практике.

10.8. Распределение примесей по длине слитка при зонной плавке

При зонной перекристаллизации, в отличие от нормального направленного затвердевания или вытягивания из расплава наряду с фронтом кристаллизации имеется также фронт плавления. Эта особенность зонной плавки накладывает отпечаток на характер распределения примесей по длине слитка. Так же, как и в предыдущем случае, рассмотрим процесс зонной перекристаллизации при следующих допущениях: 1) скорость диффузии примеси в жидкой фазе достаточно велика; 2) скорость диффузии примеси в твердой фазе ничтожно мала, и ею можно пренебречь; 3) сечение слитка, длина зоны, скорость ее движения и коэффициент распределения примеси во время процесса остаются постоянными; 4) объемное изменение рафинируемого вещества при кристаллизации отсутствует.

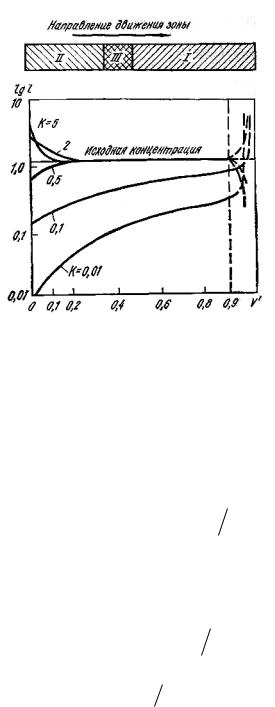

Примем следующие обозначения основных параметров процесса (рис. 10.9): c0 – исходная концентрация примеси; cтв – концентрация примеси в затвердевшей части; cж – концентрация примеси в расплавленной зоне; L – общая длина слитка; l – длина расплавленной зоны; x – длина затвердевшей части слитка.

222

Предположим, что расплавленная зона, начало которой находится на расстоянии x от левого конца слитка, переместится на бесконечно малое расстояние dx вправо (рис. 10.9). В этом случае, справа от зоны, имеющей концентрацию примеси cж, расплавится бесконечно тонкий слой толщиной dx с исходной концентрацией примеси c0, а слева от зоны затвердеет такой же слой dx с концентрацией примеси cтв.

Рис. 10.9. Распределение примеси по длине слитка при зонной плавке после одного прохода в зависимости от значения К (с – концентрация растворимой примеси; V – относительная доля затвердевшей части образца): I – твердая исходная часть слитка;

II– твердая перекристаллизационная зона; III – расплавленная зона

Врезультате перемещения зоны на расстояние dx концентрация примеси в ней изменится на величину:

dсж с0dx ствdx l . |

(10.37) |

При условии, если K0 < 1 и поперечное сечение слитка S = 1, |

|

уравнение (10.37) можно представить в виде |

|

dсж dx с0 ств l , |

(10.38) |

или dx l dсж с0 ств . |

(10.39) |

223

После интегрирования получаем

|

сж |

|

dсж |

|

|

|

|||

x l |

|

|

|

|

|

||||

с |

|

|

с |

. |

(10.40) |

||||

|

|

||||||||

|

0 |

тв |

|

||||||

|

с |

0 |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

Принимая для простейшего случая линейную зависимость между cтв и cж (cтв = K0cж), получаем:

|

|

сж |

|

|

dсж |

|

|

|

|

|

|

||

|

x l |

|

|

|

|

. |

|

|

(10.41) |

||||

|

с |

|

K |

с |

|

|

|

||||||

|

|

с |

0 |

|

0 |

|

0 |

|

ж |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Для решения интеграла положим: |

|

|

|

|

|

|

|

||||||

с0 K0сж Z или сж с0 Z K0 . |

(10.42) |

||||||||||||

После дифференцирования имеем: |

|

|

|

|

|

|

|

||||||

dсж |

1 |

d с0 |

Z ; |

dсж |

1 |

dZ, |

(10.43) |

||||||

|

|

||||||||||||

|

K0 |

|

|

|

|

|

|

|

|

K0 |

|

||

подставляем выражения (10.42) и (10.43) в уравнение (10.41) и, интегрируя, получаем:

|

l |

|

Z |

dZ |

|

|

l |

|

|

|

|

|

Z |

|

|||||

x |

|

Z |

|

|

|

|

ln |

|

. |

(10.44) |

|||||||||

K0 |

Z |

|

K0 |

Z0 |

|||||||||||||||

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Подставляя вместо Z и Z0 их значения (Z = c0 – K0cж и Z0 = c0 – |

|||||||||||||||||||

K0c0), находим, что |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

x |

|

l |

|

|

ln |

с0 K0сж |

. |

|

(10.45) |

||||||||||

K |

0 |

|

с |

0 |

K |

0 |

с |

0 |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Затем делим обе части уравнения на (–l/K0) и получаем формулу:

224

|

K0 x |

ln |

с0 K0сж |

; exp K0 x |

l |

|

с0 |

K0сж |

||||||||||||||||

l |

с |

0 |

K |

с |

0 |

|

с |

0 |

1 K |

0 |

|

, |

||||||||||||

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

||||

или в другом виде |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

K |

с |

ж |

с |

0 |

1 |

1 K |

0 |

exp K |

x |

l |

|

(10.46) |

||||||||||

|

|

0 |

|

|

|

|

|

|

|

|

|

0 |

|

|

, |

|

||||||||

но так как |

K0сж ств , |

то |

получаем |

окончательное |

|

уравнение |

||||||||||||||||||

распределения примесей по длине слитка зонной плавки для одного прохода:

с |

тв |

с |

0 |

1 1 K |

0 |

exp K |

x |

l |

(10.47) |

|

|

|

0 |

|

. |

Используя это уравнение, можно рассчитать изменение концентрации примеси при различных коэффициентах распределения K0. Эти данные в виде кривых представлены на рис. 10.9.

Следует отметить, что уравнение (10.47) справедливо только до того момента, пока расплавленная зона не достигла конца слитка, т.е. на длине x = L – l, где L – общая длина слитка. На последнем участке длиною l будет иметь место только фронт кристаллизации без фронта плавления, и изменение концентрации примеси будет подчиняться уравнению (10.36), полученному для нормальной направленной кристаллизации.

Если сравнивать кривые распределения примесей для зонной плавки (рис. 10.9) и для нормальной направленной кристаллизации (рис.10.8), то видно, что, во-первых, кривые для зонной плавки имеют при K0 < 1 выпуклость кверху и, во-вторых, степень очистки за один проход при зонной плавке гораздо меньше, чем за цикл нормальной направленной кристаллизации. Следует отметить, что на практике одну направленную кристаллизацию по эффективности очистки приравнивают к трем-четырем проходам при зонной плавке.

Эффективность очистки в сильной степени зависит от величины коэффициента распределения, наибольшая степень очистки достигается при K0 < 0,1. При значениях K0 = 0,5 или K0 = 2, т.е. близких к единице практически на 80 % длины слитка, концентрация примеси в твердой фазе будет такой же, что и в жидкой фазе, т.е. не происходит очистки металла от примеси. Для повышения эффективности очистки от

225

примесей зонную перекристаллизацию осуществляют несколько раз, т.е. производят многократное прохождение зоны по слитку. При повторении проходов концентрация примеси (при K0 < 0) все более и более снижается (горизонтальный участок на кривой распределения постепенно исчезает) и примесь скапливается на конечном участке слитка. После определенного числа проходов расплавленной зоны распределение примесей приближается к равновесному (конечному), которое является показателем максимально возможной степени очистки металла от примеси. По достижении конечного распределения перемещение примеси при движении расплавленной зоны встречает на всех участках равное противодействие вследствие накопления примеси в конечном участке.

Конечное распределение для слитка бесконечной или полубесконечной длины может быть описано уравнением:

сx Aexp Bx , |

(10.48) |

где cх – концентрация примеси в точке x при конечном распределении; A и B – постоянные, определяемые из соотношений:

K |

0 |

Bl |

exp BL 1 |

; |

|

(10.49) |

|||

|

|

|

|

|

|

|

|

|

|

A c |

0 |

BL |

exp BL 1 |

, |

(10.50) |

||||

|

|

|

|

|

|

|

|

|

|

где c0 – средняя концентрация примеси, выраженная в относительных объемных единицах; L – общая длина образца. Поскольку значение B зависит от коэффициента распределения K0, то он оказывает существенное влияние на распределение примеси по длине образца при конечном распределении.

Для приближенной оценки числа проходов (n), при котором распределение примеси приближается к конечному, можно использовать уравнение:

n 2 L / l 1 2 . |

(10.51) |

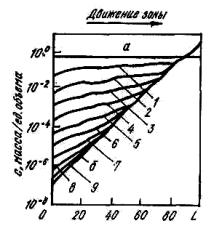

Как следует из рис. 10.10, на котором приведена картина распределения примеси по длине слитка для K0 = 0,1 и числа проходов n = l÷9, уже после пяти проходов концентрация примеси в последних 40 % длины образца практически равна конечной равновесной

226

концентрации. После девяти проходов концентрационная кривая очень близка к конечному распределению примеси.

Как уже отмечалось, большое влияние на предельно достижимую степень очистки оказывает величина K0, которая тем выше, чем меньше значение коэффициента распределения. Кроме этого фактора, на эффективность очистки влияют длина расплавленной зоны l, скорость движения зоны, степень перемешивания жидкого металла в расплавленной зоне, температура расплава в зоне и наличие третьего компонента, который иногда преднамеренно вводят в рафинируемый металл.

Рис. 10.10. Распределение примеси по длине образца в зависимости от числа проходов расплавленной зоны: а – начальное распределение примеси; б – конечное распределение примеси; 1–9 – проходы зоны

Чем больше длина зоны, тем за меньшее число проходов достигается конечное распределение примесей, но степень очистки при этом уменьшается. В пределе длина зоны l может быть равна длине слитка L, т.е. в этом случае зонная плавка превращается в нормальное направленное затвердевание, в котором за один цикл достигается предельное распределение примеси. Чем уже зона, тем за большее число проходов достигается конечное распределение и тем выше эффективность очистки. В связи с этим целесообразно поддерживать при начальных проходах длинную зону, чтобы быстрее приблизиться к конечному распределению примеси, а при последних проходах – короткую зону, чтобы обеспечить большую эффективность очистки.

Скорость движения расплавленной зоны предопределяет скорость кристаллизации. В реальных условиях, как уже указывалось, на границе жидкая – твердая фаза при кристаллизации образуется тонкий диффузионный слой с повышенной концентрацией примеси. Чем выше

227

скорость движения, а следовательно, и выше скорость кристаллизации, тем тоньше диффузионный слой и больше в нем концентрация примеси. При меньшей скорости движения зоны слой получается большей толщины, но концентрация примеси в нем меньше. При обычных для практики скоростях кристаллизации толщина слоя изменяется в пределах от 1 мм до 1 мкм.

При высоких скоростях кристаллизации обычно происходит захватывание растущими кристаллами расплава обогащенного примесью. При этом возможно возникновение концентрационного переохлаждения, которое, помимо снижения эффекта очистки, приводит к дендритному механизму роста, ячеистой структуре, и другим нежелательным явлениям, вызывающим неравномерное распределение примесей и снижение эффективности очистки, поэтому при зонной плавке применяют небольшие скорости перемещения расплавленной зоны от нескольких долей миллиметра до 2–3 мм/мин.

Для приближения Kэф к K0, как уже ранее отмечалось, т.е. для увеличения эффективности очистки, целесообразно применение искусственного перемешивания в жидкой зоне. Это создается магнитным полем или применением индукционного нагрева.

Температура в расплавленной зоне должна поддерживаться оптимальной, так как высокая температура хотя и способствует конвективному перемешиванию и приближению Kэф к K0, но вместе с тем перегрев металла нарушает тепловое равновесие в системе, что может привести к снижению эффективности очистки.

Вряде случаев для повышения степени рафинирования при зонной плавке в очищаемый металл вводят третий компонент. Введение третьего компонента производится с целью снижения растворимости примеси в основном металле, что отразится на значении коэффициента распределения. Третий компонент при этом должен обладать большим химическим сродством к примеси и образовывать с ней химическое соединение. Образующееся химическое соединение уменьшает равновесный коэффициент распределения примеси, что и должно способствовать увеличению эффективности очистки. Следует, однако, вводить третий компонент при количествах, точно соответствующих стехиометрическому соотношению примеси и третьего компонента в химическом соединении, так как превышение этого количества третьего компонента приведет к увеличению равновесного коэффициента распределения и соответственно снижению эффективности очистки.

Вкачестве примера можно указать на влияние добавок магния и кальция на степень очистки зонной плавкой алюминия от кремния и свинца, и олова соответственно. В присутствии стехиометрического

228

количества магния, который с кремнием образует химическое соединение Mg2Si, выход алюминия, содержащего после зонной плавки <10–3 % Si, возрос с 25 до 60 %. Введение кальция, образующего соединения со свинцом CaPb3 и с оловом CaSn3, позволило увеличить выход алюминия, содержащего после четырех проходов зоны <2·10–2 % Pb, с 45 до 60 %, а примеси олова <10–2 % – до 70 %.

10.9.Зонное выравнивание и легирование

Вряде случаев возникает необходимость получения слитка металла или полупроводникового материала со строго равномерным распределением примесей или с определенным содержанием легирующего компонента. Для этой цели прибегают к зонному выравниванию или легированию.

Как было показано ранее, уже после первого прохода при зонной перекристаллизации появляется неравномерное распределение примеси по длине слитка, которое возрастает с увеличением числа проходов.

При коэффициенте распределения K0 < 1 этот градиент концентрации увеличивается в направлении движения расплавленной зоны, и таким образом примесь концентрируется преимущественно в конце слитка. Эта часть слитка может быть удалена, а оставшаяся часть подвергнута гомогенизации путем повторной зонной плавки с обратным движением расплавленной зоны.

На рис. 10.11 представлено влияние прямых и обратных проходов на распределение примесей. Две части слитка – конечная (при прямых проходах) и начальная (после обратных проходов) удаляются, а остающаяся часть слитка, составляющая значительную долю от первоначальной длины слитка, характеризуется равномерным распределением примеси.

Зонная очистка, совмещенная с зонным выравниванием, применяется для получения металлов и полупроводниковых материалов

сзаданной концентрацией примеси или легирующего компонента. Это необходимо для придания полупроводниковым материалам необходимого характера проводимости.

229

Рис. 10.11. Зонное выравнивание примеси: (cп – концентрация примеси; lд – длина бруска): 1 – высокое содержание примеси; 2 – 1-й проход; 3 – n-й проход; 4 – окончательный выравнивающий проход; 5 – окончательная полезная гомогенизирующая длина; 6 – проход в обратном направлении; 7 – исходная часть для обратного прохода

230