- •Технология производства муки и круп

- •Калашникова с.В.,

- •Технология мукомольного производства

- •Глава 1. Виды помолов. Ассортимент мукомольной продукции

- •1.1. Классификация помолов

- •1.2. Ассортимент продукции мукомольного производства

- •Глава 2. Подготовка зерна к помолу в элеваторе

- •2.1. Формирование помольной партии

- •2.2. Подготовка помольных партий

- •Глава 3. Подготовка зерна к помолу в зерноочистительном отделении мельницы

- •3.1. Последовательность технологических операций в зерноочистительном отделении мельницы

- •Построение технологического процесса подготовки зерна к помолу на мукомольном заводе, оснащенном комплектным оборудованием

- •3.2. Ситовое сепарирование

- •Разновидности применяемых сит

- •Техническая характеристика сит

- •Полотна решетные первого типа

- •Полотна решетные второго типа

- •Полотна решетные третьего типа

- •Сетки проволочные стальные тканые

- •Сита шелковые

- •Ткани капроновые для сит (ост 17-46-82)

- •Ткани полиамидные для сит

- •3.3. Выделение минеральных примесей

- •Очистка зерна от примесей, отличающихся длиной

- •3.5. Очистка зерна от металломагнитных примесей

- •Очистка зерна от примесей, отличающихся от него аэродинамическими свойствами

- •3.7. Очистка поверхности зерна

- •3.8. Гидротермическая обработка зерна

- •Обработка зерна водой

- •3.9. Обеззараживание зерна

- •3.10. Травмирование зерна в процессе подготовки к помолу

- •3.11. Классификация отходов, получаемых в зерноочистительном отделении

- •Глава 4. Переработка зерна в муку

- •4.1. Драной процесс

- •Измельчение зерна в вальцовых станках

- •Вальцовый станок

- •Измельчение в машинах ударно-истирающего действия.

- •4.2. Сортировочный процесс

- •4.3. Процесс обогащения

- •Сортирование продуктов измельчения зерна по добротности

- •4. Шлифовочный процесс

- •4.5. Размольный процесс

- •Глава 5. Выявление причин недобора муки, выработка муки нестандартной по качеству

- •5.1. Недобор муки

- •5.2. Выработка муки, нестандартной по крупности

- •5.3. Выработка муки, нестандартной по зольности

- •5.4. Выработка муки, нестандартной по цвету

- •5.5. Выработка муки, нестандартной по клейковине

- •Технология крупяного производства

- •Глава 6. Технологические свойства зерна крупяных культур

- •6.1. Основные данные о строении зерна

- •6.2. Структурно-механические и физико-химические особенности зерна

- •Глава 7. Подготовка зерна к переработке

- •Последовательность технологических операций в зерноочистительном отделении крупозавода

- •7.2. Очистка зерна от примесей, отличающихся от него толщиной и шириной Выбор сит с отверстиями различной формы

- •Основные принципы и схемы очистки и сортирования в просеивающих машинах

- •Рассев а1-бру

- •7.3. Гидротермическая обработка зерна крупяных культур

- •Увлажнение зерна водой или паром

- •Сушка увлажненного или пропаренного зерна и его охлаждение

- •Контрольные вопросы

- •Глава 8. Переработка зерна в крупу

- •8.1 Сортирование зерна перед шелушением

- •8.2. Шелушение зерна

- •8. 3. Сортирование продуктов шелушения

- •8.4. Крупоотделение

- •8.5. Шлифование и полирование крупы

- •8.6. Дробление ядра

- •8.7. Контроль крупы, побочных продуктов и отходов

- •Контрольные вопросы

- •Глава 9. Переработка зерна отдельных крупяных культур в крупу

- •9.1. Производство пшена

- •9.2. Производство гречневой крупы

- •9.3. Переработка ячменя в крупу

- •9. 4. Переработка овса в крупу

- •9.5. Производство рисовой крупы

- •9.6. Производство пшеничной крупы

- •9.7. Производство кукурузной крупы

- •9.8. Технология гороховой крупы

- •9.9. Технология крупы быстрого приготовления

- •9.10. Побочные продукты крупяных заводов

- •Контрольные вопросы

- •Словарь употребляемых понятий и требований

- •Список литературы

- •Содержание

- •Глава 1. Виды помолов. Ассортимент мукомольной

- •Глава 2. Подготовка зерна к помолу в элеваторе 14

- •Глава 3. Подготовка зерна к помолу в зерноочистительном

- •Глава 4. Переработка зерна в муку 102

- •Глава 5. Выявление причин недобора муки, выработка

- •Глава 6. Технологические свойства зерна крупяных

- •Глава 7. Подготовка зерна к переработке 147

- •Глава 8. Переработка зерна в крупу

- •Глава 9. Переработка зерна отдельных культур

- •Технология производства муки и круп

- •394087, Воронеж, ул. Мичурина 1

8.6. Дробление ядра

При производстве некоторых видов крупяной продукции требуется дробление или резание крупы или ядра на части. Такое дробление применяют при производстве перловой и пшеничной крупы, если необходимо получить большее количество мелкой крупы, а также при производстве дробленой овсяной крупы и хлопьев из такой крупы. В результате дробления или резания крупы должны быть получены частицы определенного размера, при этом нужно, чтобы количество мучки было минимальным. Для дробления ядра применяют вальцовые станки, вальцы которых имеют взаимно перпендикулярную нарезку (рис. 60, а). На медленновращающемся вальце нарезку делают продольной, на быстровращающемся — кольцевой. Шаг рифлей обычно равен около 2,5 мм. Отношение окружных скоростей - 2,5:1.

Для резки овсяной крупы такой способ малопригоден: крупа пластична, нехрупка, легко сминается, плохо раскалывается. Поэтому используют специальные крупорезки. Принцип их действия достаточно прост. Крупа поступает внутрь вращающегося барабана с радиальными каналами. Затем крупа попадает в отверстия, в результате действия центробежной силы продвигается к наружной поверхности барабана и на выходе из отверстий срезается ножами ножевой рамы (рис. 60, б). Такие крупорезки разрезают ядро на несколько частей, причем можно регулировать крупность частиц, при этом количество образующейся мучки не превышает 1 %.

а б

Рис. 60. а - схема нарезки рифлей вальцов вальцового станка для крупного дробления ядра; б - схема барабанной крупорезки: 1- ножи; 2 - ограничительная поверхность; 3 – отверстия для крупы; 4 – барабан

Для дробления зерна кукурузы на крупные части с одновременным отделением зародыша используют дежерминаторы (рис. 61).

Рис. 61. Схема дежерминатора для зерна кукурузы: 1 — ситовая часть корпуса; 2 — привод; 3 — корпус; 4 — конический барабан

Рабочий орган дежерминатора— конический барабан, на поверхности которого имеются крупные рифли, нанесенные в виде винтовой линии с большим шагом, а затем в виде пирамид с разными основаниями. Окружающая барабан коническая обечайка имеет также выступы, а в нижней части - сито из толстой стали. Поступающее в узкую часть конического зазора зерно разрушается рифлями и пирамидами. Мелкие фракции просеиваются через отверстия сита, крупные части зерна, отделившиеся оболочки и зародыш выходят из рабочей зоны в ее широкой части. Для снижения выхода мелких фракций ядро или зерно обычно подвергают гидротермической обработке, которая снижает хрупкость эндосперма.

8.7. Контроль крупы, побочных продуктов и отходов

Контроль крупы, побочных продуктов и отходов — это определенная технологическая операция. При контроле крупы из нее дополнительно извлекают примеси, дробленое ядро, нешелушеные зерна. При контроле побочных продуктов (мучки, лузги) из них выделяют доброкачественное ядро, которое может быть использовано для выработки крупы, а также разделяют побочные продукты на более ценные (мучка) и менее ценные (лузга).

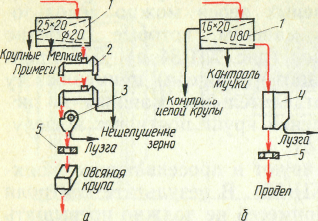

Целую крупу контролируют в просеивающих машинах, в которых выделяют крупные примеси, а также мелкие примеси вместе с дробленым ядром. Для выделения легких примесей применяют аспираторы. Для отделения оставшихся нешелушеных зерен можно использовать крупоотделительные машины, которые особенно эффективны для риса и овса (рис. 62, а).

Для дробленого ядра (риса дробленого и продела) применяют ту же схему. Только крупоотделительные машины не используют, так как в дробленой крупе почти нет нешелушеных зерен (рис. 62, б).

Рис.

62. Схема контроля крупы: а - целой; б –

дробленой; 1 – просеивающая машина; 2 –

крупоотделительная машина; 3 – аспиратор;

4 – аспирационная колонка; 5 - магнитный

сепаратор.

Рис.

62. Схема контроля крупы: а - целой; б –

дробленой; 1 – просеивающая машина; 2 –

крупоотделительная машина; 3 – аспиратор;

4 – аспирационная колонка; 5 - магнитный

сепаратор.

Мучку и лузгу контролируют в просеивающих машинах и аспираторах (рис. 63). В результате контроля крупы содержание в ней примесей не должно превышать норм, установленных стандартами.

Мучка Лузга

а б

Рис. 63. Схема контроля мучки (а) и лузги (б): 1 – просеивающие машины; 2 – аспиратор; 3 - магнитный сепаратор.

Дробленую номерную крупу (перловую, ячневую, пшеничную, кукурузную шлифованную) в процессе контроля разделяют на соответствующих ситах по номерам. Затем крупу каждого номера для отделения легких примесей контролируют в аспираторах.

Все продукты: крупу, побочные продукты и отходы — перед отпуском обязательно контролируют в магнитных сепараторах. На контроль направляют крупу с примесями, которые остались после обработки зерна в зерноочистительном отделении. Свойства крупы отличаются от свойств зерна, и различия в ее свойствах и свойствах примесей будут несколько иными. Следовательно, создаются и иные условия для выделения примесей из крупы. Проведенные исследования выделения примесей из гречневой крупы в процессе ее контроля показали достаточно высокую эффективность этого приема.

Работы ВНИИЗ позволили рекомендовать схему, включающую концентратор и падди-машину. В результате самосортирования на сплошной части сита происходит перемещение примесей в верхние слои, поэтому через отверстия открытого сита просеивается чистая крупа. Сход, в котором сконцентрированы примеси, контролируют в падди-машинах.

В некоторых видах крупы, например рисовой, гороховой, содержатся испорченные ядра, отличающиеся более темной окраской. Такие ядра могут быть выделены с помощью фотоэлектронных сепараторов.

Производительность установки до 3...4 т/ч для длиннозерной и подвергнутой гидротермической обработке крупы и до 12 т/ч для короткозерной белой крупы.

Принцип действия сепаратора заключается в том, что цвет каждого зерна, проходящего по каналам, сравнивается с эталонами и в случае различия в цвете такое зерно сдувается в сторону воздухом из эжектора. Производительность каналов зависит от быстродействия воздушных эжекторов. В современных аппаратах время срабатывания составляет около 1/10 000 с. Панель управления имеет переключатели для автоматического и ручного управления, регулирования фонового экрана, режимов сортирования по окраске и т. д. Эффективность отделения примесей при нагрузке на один канал до 100 кг/ч достигает 0,99, т. е. не отделяется лишь одна частица из 100; с увеличением нагрузки до 300 кг/ч эффективность снижается до 0,80.

Такие сепараторы можно использовать и при контроле крупы из других крупяных культур, например, отделять поврежденные зерна гороха и т. д.