- •Товароведение одежно-обувных товаров общий курс

- •Допущено

- •Isbn 985-484-142-1

- •Раздел I. Текстильные товары 9

- •Раздел II. Швейные товары 88

- •Раздел III. Трикотажные товары 181

- •Раздел IV. Кожевенно-обувные товары 259

- •Раздел V. Пушно-меховые товары 353

- •Раздел I. Текстильные товары

- •1. Текстильные волокна

- •1.1. Натуральные (природные) волокна

- •1.2. Химические волокна

- •1.2.1. Искусственные волокна

- •1.2.2. Синтетические волокна

- •2. Формирование свойств тканей в процессе производства

- •2.1. Прядение

- •2.2. Ткачество

- •3. Отделка тканей

- •3.1. Предварительная отделка

- •3.2. Крашение тканей

- •3.3. Узорчатая расцветка

- •3.4. Заключительная отделка

- •4. Строение тканей

- •5. Свойства тканей

- •5.1. Свойства тканей, влияющие на срок их службы

- •5.2. Гигиенические свойства

- •5.3. Эстетические свойства

- •5.4. Технологические свойства

- •6. Ассортимент тканей

- •6.1. Хлопчатобумажные ткани

- •6.2. Льняные ткани

- •6.3. Шерстяные ткани

- •6.4. Шелковые ткани

- •7. Текстильные товары

- •7,1. Искусственный мех

- •7.2. Нетканые текстильные материалы

- •7.3. Ковры и ковровые изделия

- •7.4. Штучные изделия

- •7.5. Текстильная галантерея

- •8. Качество текстильных товаров

- •8.1. Стандартизация тканей

- •8.2. Принципы определения сортности тканей

- •8.3. Маркировка, упаковка, транспортирование и хранение текстильных изделий

- •Раздел II. Швейные товары

- •1. Понятие о швейных товарах и одежде

- •2. Требования к швейным товарам и их свойства

- •2.1. Типология потребления одежды

- •2.2. Гигиенические требования

- •2.3. Гигиенические свойства

- •2.4. Эстетические требования и свойства

- •2.4.1. Эстетические требования

- •2.4.2. Эстетические свойства

- •2.5. Эксплуатационные требования и свойства

- •3. Материалы, используемые при изготовлении швейных товаров, и их характеристика

- •4. Формирование свойств швейных товаров в процессе изготовления

- •4.1. Моделирование одежды

- •4.2. Конструирование одежды

- •4.3. Раскрой материалов швейных изделий

- •4.4. Пошивочный процесс швейных изделий

- •1_0Статочное удлинение, %

- •Операции вто

- •4.5. Влажно-тепловая обработка

- •5.2. Характеристика ассортимента одежды

- •6. Качество швейных товаров 6.1. Стандартизация швейных изделий

- •6.2. Факторы качества

- •6.3. Приемка швейных изделий по качеству

- •6.4. Сортность швейных изделий

- •6.5. Показатели качества. Оценка качества

- •7.1. Маркировка швейных изделий

- •7.2. Упаковка швейных товаров

- •7.3* Транспортирование швейных изделий

- •7.4. Хранение швейных товаров

- •7.5. Уход за швейными товарами

- •Раздел III. Трикотажные товары

- •1. Понятие о трикотажных товарах. Особенности и преимущества трикотажного способа производства

- •2. Факторы, влияющие на потребительские свойства и ассортимент трикотажа

- •2.1. Особенности вязания трикотажа

- •Поперечно-виээльные (кулйрные)

- •2.2. Трикотажные переплетения, их классификация и характеристика

- •2.3. Отделка трикотажа

- •3. Структура и свойства трикотажа 3.1. Структура трикотажа

- •3.2. Свойства трикотажа

- •40 60 Хлопок, %

- •4. Особенности моделирования, конструирования и производства трикотажных изделий

- •5. Классификация и ассортимент трикотажных товаров

- •6. Качество трикотажных товаров 6.1. Стандартизация и показатели качества

- •6.2. Контроль качества трикотажных товаров

- •6.3. Оценка качества трикотажных товаров

- •6.4. Сохранение качества (маркировка, складывание, упаковка, транспортирование и хранение)

- •6.5. Уход за трикотажными товарами

- •Раздел IV. Кожевенно-обувные товары

- •1. Понятие об обувных товарах

- •2. Требования, предъявляемые к обувным товарам

- •3. Классификация и характеристика потребительских свойств обувных товаров

- •0,4 | Скольжение

- •4. Материалы, используемые при изготовлении кожаной обуви, и их характеристика

- •5. Формирование свойств обувных товаров в процессах изготовления

- •6. Классификация и характеристика ассортимента кожаной обуви

- •7. Качество кожаной обуви 7.1. Стандартизация и показатели качества

- •7.2. Контроль качества

- •7.3. Оценка качества

- •7.4. Сохранение качества

- •7.5. Уход за обувью

- •9. Валяная обувь

- •Раздел V. Пушно-меховые товары

- •1. Понятие о пушно-меховых товарах

- •2. Пушно-меховое сырье

- •3. Пушно-меховой полуфабрикат

- •3.1. Формирование свойств и ассортимента пушно-меховых полуфабрикатов в процессе производства

- •Пластификация волоса (люстрирование)

- •4. Меховые и овчинношубные изделия

- •4.2. Производство меховых изделий

- •Распластывание и расправка шкур

- •Удаление пороков

- •5. Качество меховых и овчинно-шубных изделий

- •5.1. Стандартизация

- •5.2. Контроль и оценка качества

- •5.3. Сохранение качества

- •5.4. Уход за меховыми и овчинно-шубными изделиями

5. Формирование свойств обувных товаров в процессах изготовления

Наряду с исходными обувными материалами процесс производства кожаной обуви является фактором, определяющим и формирующим ее свойства и ассортимент. Применение тех или иных технологических приемов позволяет изменять свойства и ассортимент изготовляемой обуви; кроме того, качество выполнения технологических операций существенно отражается на свойствах и качестве изделий.

Промышленное производство обуви состоит из двух этапов. На первом этапе, называемом проектированием, создается первичный образец, или модель, обуви и разрабатывается вся необходимая техническая документация. Проектирование включает моделирование и конструирование обуви, которыми занимаются художники-модельеры и конструкторы. На втором этапе происходит изготовление обуви партиями по первичному образцу.

При проектировании осуществляются два взаимосвязанных процесса — разработка формы и размеров обувной колодки и создание модели обуви.

Обувные

колодки являются

базовым инструментом производства

обуви. От формы и размеров обувных

колодок в прямой зависимости находятся

соответствие внутренних размеров обуви

особенностям строения стоп, форма

носочной части и высота приподнятости

пяточной части, линейные размеры,

удобство обуви в носке.

Обувные

колодки являются

базовым инструментом производства

обуви. От формы и размеров обувных

колодок в прямой зависимости находятся

соответствие внутренних размеров обуви

особенностям строения стоп, форма

носочной части и высота приподнятости

пяточной части, линейные размеры,

удобство обуви в носке.

П о

назначению обувные

колодки подразделяют на основные

(затяжные) и вспомогательные (гладильные,

отделочные). Основные колодки

используют при формовании заготовки

для придания ей требуемой формы.

Вспомогательные колодки применяются

на некоторых операциях технологического

процесса и получили свое название от

этих операций: гладильные — для

разглаживания подошв; отделочные —

для отделки обуви и защиты, предохранения

ее от деформаций. В зависимости от

способа формования и вида обуви

применяют обувные колодки разной

конструкции: цельные, с выпиленным

клином, сочлененные, раздвижные

(рис. 5.1, а—г). По

материалу различают

деревянные, металлические, пластмассовые

и комбинированные колодки.

о

назначению обувные

колодки подразделяют на основные

(затяжные) и вспомогательные (гладильные,

отделочные). Основные колодки

используют при формовании заготовки

для придания ей требуемой формы.

Вспомогательные колодки применяются

на некоторых операциях технологического

процесса и получили свое название от

этих операций: гладильные — для

разглаживания подошв; отделочные —

для отделки обуви и защиты, предохранения

ее от деформаций. В зависимости от

способа формования и вида обуви

применяют обувные колодки разной

конструкции: цельные, с выпиленным

клином, сочлененные, раздвижные

(рис. 5.1, а—г). По

материалу различают

деревянные, металлические, пластмассовые

и комбинированные колодки.

При изменении моды на обувь изменяется фасон колодки — форма ее носочно-пучковой части и приподнятость пяточной части. Фасон колодки, являющийся ее важной характеристикой, определяет фасон обуви.

К важнейшим характеристикам колодок

относятся также их размеры

и

полноты,

которые

соответствуют размерам и полнотам

обуви. Размер и полнота являются

основными размерными параметрами

кожаной обуви.

важнейшим характеристикам колодок

относятся также их размеры

и

полноты,

которые

соответствуют размерам и полнотам

обуви. Размер и полнота являются

основными размерными параметрами

кожаной обуви.

При выборе параметров обувной колодки учитывается ана-томо-физиологическое строение нижних конечностей. В стопе выделяют три участка (рис. 5.2, а—е): пальцевый (носочный), плюсневый (геленочный) и предплюсневый (пяточный).

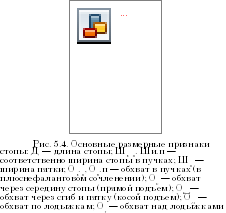

Основой для разработки колодок являются данные антропометрических исследований стоп (данные обмера стоп населения и изучения среднетипичных по форме и размерам). При этом устанавливаются основные антропометрические точки стопы (рис. 5.3) и ее размерные признаки, измеряемые от наиболее выступающей точки пятки (рис. 5.4).

Существует

несколько систем

нумерации колодок и обуви. В

штихмассовой

ситеме нумерации номер

(размер) колодки определяется длиной

стельки (следа колодки) в единицах'

старой французской меры — штихах (1 штих

= 6,67 мм, или 2/3 см). Длина стельки обуви

складывается из длины стопы и

нормальной

прибавки (припуска), равной 10 мм. Интервал

между смежными номерами составляет

6,67 мм.

Существует

несколько систем

нумерации колодок и обуви. В

штихмассовой

ситеме нумерации номер

(размер) колодки определяется длиной

стельки (следа колодки) в единицах'

старой французской меры — штихах (1 штих

= 6,67 мм, или 2/3 см). Длина стельки обуви

складывается из длины стопы и

нормальной

прибавки (припуска), равной 10 мм. Интервал

между смежными номерами составляет

6,67 мм.

Фирмы—производители обуви некоторых зарубежных стран не включают нормальный припуск в размер, а поэтому одинаковые номера отечественной и импортной обуви не совпадают по длине стельки. В итоге для одного и того же потребителя требуется обувь разных номеров в зависимости от ее вида, фасона, что является весьма неудобным.

В метрической системе нумерации номер (размер) колодки и обуви определяется длиной стопы (от наиболее удаленной точки пятки до наиболее выступающего вперед пальца) и указывается в миллиметрах (при маркировке колодок и обуви) или в сантиметрах (в торговой практике). Интервал между смежными размерами составляет 5 мм; для обуви из юфтевых кож и специального назначения — 7,5 мм.

При уменьшении межномерного интервала с 6,67 до 5 мм улучшаются условия для подбора впорной обуви, т.е. максиглально соответствующей форме и размеру стопы. В этом состоят основное преимущество метрической системы.

В дюймовой системе нумерации (1 дюйм = 25,4 мм) номер (размер) колодки — отвлеченная величина. Номер колодки выражается в барликонах (1 барликон = 1/3 дюйма, или 8,46 мм). Система имеет несквозной характер: нумерация идет от 0 до номера 13, а затем вновь от 1 до 13. Интервал между смежными номерами для большинства видов обуви составляет 8,46 мм (для отдельных видов — 4,23 мм). Различают дюймовые системы английскую и американскую. В английской системе нулевой размер отстоит от пяточного закругления стельки на 4 дюйма (на стандартный размер ножки новорожденного). Американская система аналогична английской, но по сравнению с ней сдвинута к нулю на 1/12 дюйма (2,1 мм).

Стопы при одной длине могут быть разными по ширине и обхватам. Поэтому колодки и обувь выполняют в разных полнотах. Полнота обуви определяется обхватом пучков в миллиметрах (сечение 0,68/0,72 Д) и выражается условными единицами (цифрами или буквами, либо сочетанием букв и цифр). В соответствии с ГОСТ 3927 для обозначения полнот принимаются цифры. Интервал между смежным полнотами составляет 6, 8 или 10 мм.

Моделирование обуви — процесс создания эскиза модели в виде рисунка или объемного макета. Модель обуви представляет собой конкретное изделие, которому присущи индивидуальные признаки конструкции, материалов и внешнего оформления. Разработка моделей производится по определенной схеме, позволяющей учесть все заданные условия для создания удобной и целесообразной обуви. При моделировании учитываются следующие положения:

-

до создания модели необходимо представить основные функции обуви, ее принципиальную форму, определяемую этими функциями;

-

экономичность изделия с точки зрения производства, сбыта, возможности внесения изменений в производство;

-

выбор материалов, отвечающих функциональным и эстетическим требованиям к готовому изделию;

-

выбор технологии, выгодной с точки зрения затрат материалов, труда и оборудования;

-

учет социальных (пол, возраст) и психологических факторов (отношение к моде, вкус, предпочтения) предполагаемых контингентов потребителей;

-

соответствие изделия физиологическим и антропометрическим характеристикам потребителя (масса изделия, определяющая утомляемость при ходьбе; размеры и полноты типичных стоп);

♦ стандартизация деталей и узлов.

Конструирование обуви — процесс создания образца из отдельных элементов (конструктивных узлов и деталей) путем построения чертежа модели и подготовки шаблонов. Конструкция обуви представляет собой строение изделия из отдельных деталей, связанных в единое гармоничное целое.

Процесс конструирования технически довольно сложен, поскольку необходимо перейти от объемной формы колодки (и обуви) к плоской форме деталей (получить их развертку — чертеж), а также предусмотреть припуски деталей для их взаимного скрепления и изменения размеров деталей при формовании с учетом неравномерности их деформационных свойств.

Основная сложность проектирования — снятие копии боковой поверхности колодки, имеющей объемную форму, и перенесение ее на плоскость с последующим вычерчиванием контуров будущих деталей верха. По контурам вырезают шаблоны деталей, а по шаблонам изготовляют резаки для механического раскроя материалов. Существует несколько способов снятия боковой поверхности колодки, но наиболее распространены копировальный (метод жесткой оболочки) и копировально-графи-ческий.

При копировальном методе на колодке создают оболочку из полимера, бумаги или марли, смоченной клеем. На оболочке изображают эскиз модели с контурами всех деталей. Оболочку с нанесенным эскизом снимают с колодки и разрезают по контурам деталей, делая подрезы для распрямления, после чего распластывают на плоскости.

Копировальнографический метод предполагает снятие копии колодки по ее проекции на плоскость. Чертеж копии вносят в систему координат, изображая на нем основные (базисные) и вспомогательные линии. Базисные линии — проекции поперечных сечений стопы, проходящие через наиболее характерные анатомические точки (пяточное закругление, сгиб стопы в голеностопном суставе, центр головки большого пальца, центр головки мизинца, середина стопы). После нанесения линий получается так называемая грундмодель, по которой затем проектируют наружные и внутренние детали обуви, а также изготовляют шаблоны и резаки для раскроя деталей.

Конструирование деталей низа обуви осуществляется путем копирования контура ходовой поверхности колодки и изображения профиля подошвы на основании данных о высоте каблуца, толщины деталей верха, степени закругленности носка и пяточной части. Форму и размер других деталей увязывают с эскизом обуви.

Одним из направлений современного проектирования является разработка моделей обуви на одной конструктивной основе (базе). База — основные детали обуви, которые не изменяются при изменении внешнего вида обуви в целом. Базовое моделирование позволяет расширить ассортимент обуви путем разнообразия декоративных элементов (строчек, перфораций, фурнитуры, накладных деталей, подбора материалов, различающихся по цвету, фактуре, характеру отделки).

Изготовленный опытный образец новой модели обуви проходит рассмотрение и утверждение на художественно-техническом совете предприятия при участии представителей торговли. Перед запуском модели в производство осуществляется разработка серии шаблонов для раскроя деталей — серийное градирование. Серией называют колодки и обувь одного фасона, но разных размеров.

Правильно разработанная модель, гарантирующая изготовление красивой, высококачественной и удобной обуви, должна быть нетрудоемкой в производстве, рациональной и экономичной по расходу материалов. Экономичной и рациональной считают модель, детали которой при прочих равных условиях обладают меньшей площадью, лучшей конфигурацией и компактностью при укладывании на плоскости.

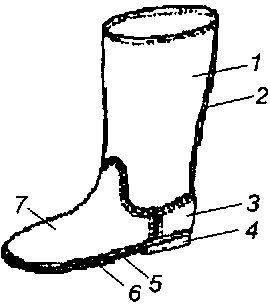

Детали обуви. Современная обувная продукция состоит из различных по назначению и форме деталей, количество которых в полупаре зависит от вида и разновидности обуви, а также сложности ее модели. В настоящее время выпускают пять основных видов обуви: сапоги, полусапоги, ботинки, полуботинки и туфли, на базе которых изготовляют конструктивные разновидности (сапожки, полусапожки, сандалеты, опанки, пантолеты и др.) и большое число моделей.

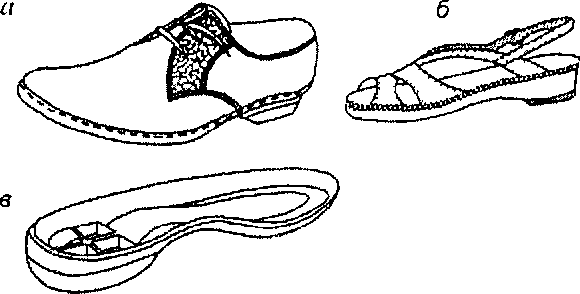

Все детали обуви в зависимости от расположения делят на две группы: детали верха и детали низа. Детали верха, соединенные между собой в определенной последовательности, образуют заготовку верха и располагаются над тыльной поверхностью стопы. Детали низа прикрепляются к заготовке верха обуви в определенной последовательности и располагаются под план-тарной (подошвенной) поверхностью стопы.

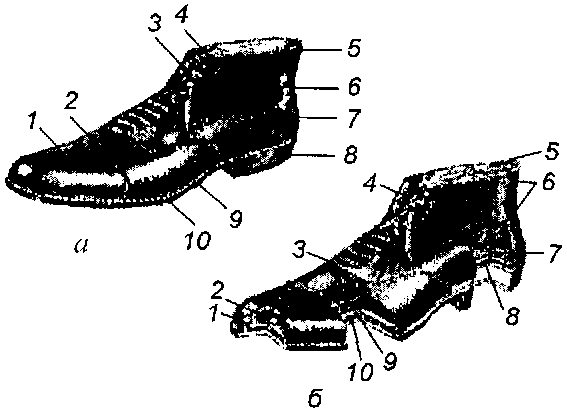

В пределах каждой группы выделяют наружные, внутренние и промежуточные детали (рис. 5.5, 5.6, а—б). Наружные Детали расположены с внешней стороны изделия, внутренние соприкасаются со стопой, промежуточные находятся между наружными и внутренними деталями. По степени значимости детали подразделяют на ответственные и второстепенные

Рис. 5.5. Наружные детали сапога:

1 - голенище; 2 - задний наружный ремеНь; 3 - задинка; А — каблук- 5 -подложка; б—подошва; 7—перед

Рис. 5.6. Детали ботинка:

а — наружные: 1 — носок, 2 ~ союзка, 3 ~ язычок, 4 — подблочник, 5 — задний наружный ремень, 6— берцы, 7—задинка, 8—каблук, 9—рант, 10—подошва; б—внутренние и промежуточные: 1 —основная стелька, 2—жесткий подносок, 3 — закрепка, 4 — подблочник, 5 — штаферка, 6 — задний внутренний ремень, 7—■ жесткий задник, в—геленок, 9—стелька, 10—простилкэ

Детали верха обуви защищают стопу от повреждений и оказывают существенное влияние на формирование эстетических свойств готовой обуви. К основным наружным деталям верха обуви относятся:

♦ голенище — деталь сапога, закрывающая голень, иногда часть ее или бедро;

« перед — деталь сапога, закрывающая пальцы и тыльную поверхность плюсны стопы;

-

берцы — деталь, закрывающая тыльную поверхность пя-точно-геленочной части стопы, иногда в части голени;

-

союзка — деталь, закрывающая тыльную поверхность плюсны стопы и область пальцев;

-

носок — деталь, закрывающая тыльную поверхность пальцев стопы;

t задинка — деталь, закрывающая пяточную часть стопы;

« задний наружный ремень — деталь для укрепления заднего шва заготовки, которая может одновременно служить карманом для размещения задника;

-

прошва — деталь сапога в виде полоски материала, расположенная между задними краями голенища, для повышения прочности и водостойкости шва;

-

язычок — деталь, расположенная под передней частью берцев для предохранения стопы от повреждения блочками и давления шнурками;

-

надблочник — деталь, предназначенная для повышения прочности прикрепления блочек и крючков к берцам, либо выполняющая декоративные функции.

К внутренним деталям верха относятся:

-

подкладка обуви — комплект деталей для повышения гигиенических, теплозащитных свойств, формоустойчивости и изоляции ноги от швов наружных деталей верха;

-

футор — деталь сапога, по форме и размерам соответствующая голенищу;

-

поднаряд — деталь сапога, по форме и размерам соответствующая переду;

-

подшивка — деталь сапога, по форме и размерам соответствующая верхней части голенища;

-

штаферка — деталь для укрепления верхнего канта заготовки;

-

задний внутренний ремень — деталь для укрепления заднего шва;

-

подблочник — деталь для повышения прочности закрепления блочек и крючков, для придания стойкости берцам передней части;

-

карман заготовки — деталь, расположенная в пяточной или носочной части заготовки, для размещения задника или подноска.

К промежуточным деталям верха относятся:

♦ межподкладка — комплект деталей для повышения формоустойчивости обуви;

♦ боковинка — деталь, расположенная в геленочно-пучко-вой части, для повышения формоустойчивости обуви;

♦ межподблочник — деталь, служащая для повышения прочности прикрепления блочек к деталям верха;

♦ жесткий задник — деталь, служащая для сохранения формы пяточной части обуви;

♦ жесткий подносок — деталь, служащая для сохранения формы носочной части обуви.

Детали низа защищают стопу от нежелательного действия грунта в процессе носки обуви. К наружным деталям низа обуви относятся:

-

подошва — деталь, расположенная под всей плантарной поверхностью стопы;

-

подметка — деталь, по форме и размерам соответствующая носочно-пучковой части подошвы, служащая для продления срока службы подошвы;

-

накладка — деталь с рифлением, по форме и размерам соответствующая носочно-пучковой части или всей поверхности подошвы, для повышения фрикционных, теплозащитных свойств и продления срока службы подошвы;

-

каблук — деталь для подъема пяточной части стопы на определенную высоту;

-

набойка — деталь, прикрепляемая к набоечной поверхности каблука или пяточной части подошвы;

-

несущий рант — деталь, к которой прикрепляют подошву или подложку в обуви рантовых методов крепления;

-

накладной рант — деталь, повышающая прочность шва, который соединяет заготовку верха с подошвой;

-

декоративный рант — деталь в виде полоски для улучшения внешнего вида обуви.

К внутренним деталям, низа относятся:

-

основная стелька — деталь, к которой прикрепляют затяжную кромку заготовки верха и детали низа обуви;

-

рантовая стелька — основная стелька, имеющая губу, к которой прикрепляют затяжную кромку заготовки верха и рант при рантовом методе крепления подошвы;

-

полустелька — внутренняя или промежуточная деталь, по форме и размерам соответствующая пяточно-геленочной части основной стельки;

-

вкладная стелька — деталь, предназначенная для выравнивания следа внутри обуви, улучшения ее гигиенических свойств.

К промежуточным деталям низа относятся:

-

обводка — деталь в виде полоски из кожи и искусственных материалов, прикрепляемая по краю неходовой поверхности подошвы и обеспечивающая плотное прилегание ее к следу затянутой обуви;

-

подложка — внутренняя или промежуточная деталь, по форме и размерам соответствующая подошве, служащая для повышения прочности и улучшения гигиенических и теплозащитных свойств низа обуви;

-

платформа — деталь, соответствующая носочно-пучковой части подошвы или всей ее поверхности;

-

жесткий подпяточник — деталь, соответствующая форме пяточной части основной стельки, для повышения прочности крепления каблука;

-

мягкий подпяточник — деталь, расположенная в пяточной части под вкладной стелькой, полустелькой или подпяточником, для улучшения комфортности стопы;

-

геленок — деталь для формоустойчивости геленочной части низа обуви (стальной геленок называют супинатором);

-

простилка — деталь, заполняющая пространство, ограниченное краями затяжной кромки следа затянутой обуви;

-

кранец — деталь в форме подковки, прикрепляемая по краю верхнего флика наборного каблука, для плотного прилегания каблука к подошве.

Технология обувного производства. Технологический процесс производства кожаной обуви включает следующие операции (рис. 5.7): приемку материалов и подбор производственных партий; раскрой обувных материалов; обработку деталей низа и верха обуви; сборку заготовок верха обуви; формование заготовок верха обуви; прикрепление низа обуви; отделку обуви.

Приемка материалов и подбор производственных партий. При поступлении обувных материалов в цех проверяют их соответствие с накладной по количеству, площади, сорту и подбирают в производственные партии, однородные по назначению, плотности, толщине, ширине, площади и цвету, проводят входной контроль качества материалов.

Раскрой обувных материалов. Цель раскроя — получение из обувного материала путем вырезания или вырубания деталей для изготовления обуви. Способ раскроя зависит от вида материала.

Натуральные кожи для верха и низа обуви раскраивают на штамповочных прессах и вручную с помощью стальных резаков. Раскрой натуральных кож отличается особой сложностью,

так как они характеризуются разной толщиной на отдельных топографических участках, наличием пороков в большей или меньшей степени. Это вынуждает применять индивидуальный (каждую кожу в отдельности), дифференцированный по площади раскрой. Наиболее ответственные детали (носок, союзку и др.) выкраивают из чепрачных участков кож, а из периферийных (воротков, пол и др.) — менее ответственные, второстепенные детали. При раскрое стремятся как можно полнее и экономнее использовать всю площадь материала. Разработаны специальные схемы раскроя кож, применение которых позволяет сократить отходы кож и получить высокий коэффициент их использования.

Раскрой материалов на детали низа обуви

Контроль качества обувных материалов и фурнитуры комплектование в партии

I

Предварительная обработка деталей низа обуви

Раскрой материалов на детали верха обуви

Предварительная обработка деталей верха обуви

Сборка заготовок обуви

Формирование заготовок обуви

Прикрепление низа обуви

Отделка обуви

I

Контроль качества обуви

Упаковка обуви

Рис. 5.7. Схема производства кожаной обуви

Для мягких искусственных кож и текстильных материалов, отличающихся более однородными физико-механическими свойствами, одинаковой толщиной по всей площади, цветом, строго определенной шириной и длиной, применяется многослойный раскрой электрическими машинами с ленточными ножами.

Отдельные детали обуви из резины, пластмасс, картона поступают на обувные предприятия в готовом виде.

Обработка деталей верха и низа обуви. Выкроенные из плоских материалов детали подвергают предварительной обработке с целью подготовки их к скреплению между собой, улучшения механических свойств, ускорения процесса пошива обуви. Детали верха и низа обуви проходят различную предварительную обработку.

Обработка деталей верха включает следующие операции: клеймение, спускание края, обработку видимого края деталей, наклеивание межподкладки, декорирование (украшение) деталей, формование жестких задников и подносков.

Клеймение — это нанесение на определенные участки деталей верха и низа обуви маркировочных данных (номера партии, модели, даты выпуска и др.) для правильного подбора деталей в комплект перед сборкой их в заготовку. Клеймение необходимо для учета деталей и торгового различия обуви.

Спускание края деталей производится путем уменьшения толщины всех краев деталей верха, за исключением краев под затяжку. В результате край легко загибается, и по линии шва не образуется грубый рубец.

Обработка видимого края деталей проводится для улучшения внешнего вида обуви. В зависимости от вида обуви, ее назначения, материала применяют различные способы обработки краев деталей: окрашивание, обжиг, окантовку или загибку.

Упрочнение деталей верха производят путем наклеивания на их внутреннюю сторону межподкладки. Эта операция применяется обычно при использовании для верха тонких и тягучих видов хромовых кож. Межподкладка повышает прочность и формоустойчивость верха обуви.

Украшение деталей выполняют перфорацией, трафаретным нанесением рисунка, выполнением линейных и накладных элементов декора и др. Перфорация — наиболее распространенный способ украшения деталей в виде сквозных отверстий разного диаметра и формы, пробиваемых на деталях (более крупные отверстия различной формы называют просечками). Отверстия могут входить в рисунки или создавать перфорированные цепочки. Линейный декор выполняют отсечками (фигурными вырезами) деталей по краям; декоративными (ажурными) строчками; рельефными строчками в виде двух параллельных строчек со шнуром, подложенным под материал; кантами (полоски кожи или ткани для обшивания краев деталей заготовки); бейками (узкие полоски материала, настроченные на заготовку); бизиками (полоски материала для вшивания между краями деталей заготовки); продержками (ленточки из кожи или ткани, продернутые в прорези деталей и образующие пунктирные линии) и др. Накладной декор выполняют закрепляемыми на деталях бантами, кнопками, декоративной фурнитурой, накладками (фигурными выкройками из кожи) и др. Тонирование достигается распылением краски на детали, тиснение — получением рисунка на деталях методом горячего прессования.

Формование жестких задников и подносков облегчает выполнение последующих технологических операций сборки и скрепления деталей обуви, ее формообразования, а также повышает формоустойчивость обуви в эксплуатации. Указанные детали обрабатывают на прессах, где им придают форму соответствующей части колодки — ее пятки или носка. Жесткие задники и подноски из искусственных материалов обрабатывают с учетом свойств этих материалов.

Обработка деталей низа (клеймение, выравнивание толщины, формование деталей, обработка стелек, подошв и др.) зависит от метода крепления подошвы, вида детали и материала, из которого она изготовлена.

Выравнивание по толщине подошв и стелек проводят с целью получения однородных деталей в паре и облегчения сборки обуви на потоке. Толщину выравнивают срезанием избыточной части материала или уплотняют кожаные детали на специальных валичных прессах.

Формование деталей низа (подошв, стелек и др.) облегчает процесс сборки, увеличивает срок носки и улучшает внешний вид обуви. В результате формования детали приобретают профиль, соответствующий поверхности колодки.

Обработка стельки варьируется в зависимости от ее конструкции и метода крепления подошвы. Тонкие стельки дублируют, упрочняют полустелькой, соединяют с теленком и утоняют в пучковой части для увеличения гибкости обуви. На поверхности стельки для рантовой обуви образуют по краю губу, к которой пришивают рант вместе с затяжной кромкой заготовки.

Обработка подошвы осуществляется разными методами в зависимости от материала подошвы, высоты каблука, метода крепления. Кожаные и резиновые подошвы при клеевых методах крепления подвергают шершеванию; в результате поверхность подошвы взъерошивается, что в дальнейшем обеспечивает более прочное склеивание деталей. Обработку и отделку уреза (торцевую поверхность) кожаных подошв проводят на специальных машинах. Обработка включает фрезерование, уплотнение, окраску и горячее полирование.

Сборка заготовок верха обуви. Сборка деталей верха в заготовку заключается в том, что отдельные наружные, внутренние и промежуточные детали верха соединяются в единое целое. Выбор крепителей и последовательность технологических операций сборки заготовок зависит от вида и конструкции верха обуви, количества деталей и свойств материалов. Как правило, заготовки скрепляют ниточными швами на швейных машинах, возможна сборка заготовок путем склеивания деталей или их сваривания токами высокой частоты (для деталей из искусственных и синтетических кож).

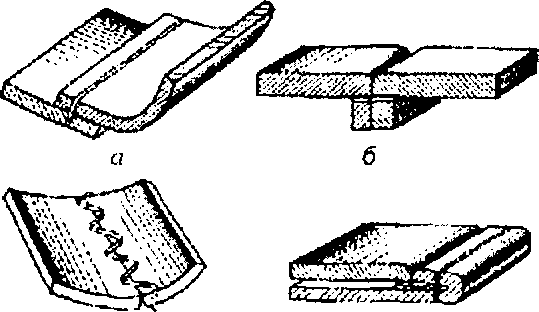

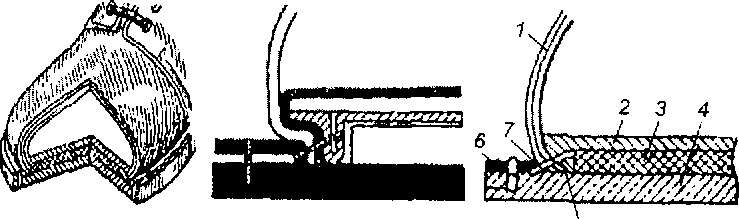

Ниточные швы подразделяют: по количеству ниток в строчке — на однониточные, двухниточные и трехниточные; по количеству строчек — на однорядные, двухрядные и многорядные; по способу наложения деталей — на настрочные, тачные, переметочные выворотные (рис. 5,8, а—г).

г

Рис. 5.8. Виды швов: а — настрочной; 6 — тачной; в — переметочный; г — выворотный

Настрочной шов, выполняемый наложением изнаночной стороны одной детали на лицевую сторону другой с последующим прострачиванием, является самым прочным, а поэтому применяется для соединения союзки с носком, союзки с берца-ми и задинками, голенищ сапог с передами и наружными ремнями. Выполняют такой шов в одну, две или три строчки, что влияет на прочностные и эстетические свойства обуви.

Тачной шов скрепляет детали, наложенные одноименными сторонами — лицевыми или изнаночными, затем сшитые детали развертывают на 180° и образовавшееся утолщение разглаживают или расстрачивают. Тачным швом соединяют задние края берцев, задинок, голенищ. Для повышения прочности шов усиливают прошвой, бизиком, внутренним или наружным ремнем.

Переметочный шов отличается зигзагообразной строчкой, скрепляющей края расположенных встык деталей; этот шов менее прочен, но эластичен, не дает утолщения в месте соединения деталей, исключает припуски под строчку; его применяют для соединения тех же деталей заготовки, что и тачным швом. Для защиты от разрушения шов упрочняют настрочными деталями.

Выворотный шов наиболее сложен и используется преимущественно для скрепления подкладки с наружными деталями по верхнему краю. Детали соединяют, складывая лицевыми сторонами, и сшивают по краю тачным швом на расстоянии 3—4 мм от верхнего края детали. Затем их разворачивают на 360° лицевыми сторонами наружу. Верхний край после сколачивания укрепляют одной строчкой. Основное преимущество выворотного шва по сравнению с другими швами — гладкость верхнего контура заготовки.

Кроме швов, скрепляющих детали, при сборке заготовок применяют обметочный шов, которым отделывают язычки, петли, детали из фетра, сукна и прочее, закрепочный шов для укрепления деталей заготовки, декоративный шов.

Собранная заготовка должна соответствовать чертежу модели и требованиям нормативно-технической документации. Соединительные швы должны быть прочными и эластичными, выдерживать нагрузки при формовании обуви и в процессе ее носки. Швы являются элементом украшения, поэтому нитки шва должны быть хорошо утянутыми, строчки ровными, без обрывов ниток и пропуска стежков, цвет ниток — соответствующим цвету деталей верха. Располагают швы на определенном расстоянии и параллельно краю деталей.

Наряду с ниточными швами сборка заготовки может осуществляться клеевыми, клеесварными соединениями, методом сварки деталей. Склеивают детали в специальных прессах. Детали из термопластичных материалов соединяют сваркой без дополнительных крепителей, используя контактно-тепловые или высокочастотные методы. Сварку совмещают с вырубанием и тиснением деталей, имитируя на них швы, перфорацию и некоторые рисунки декора.

Сущность формования заготовок верха обуви состоит в придании плоским деталям заготовки пространственной формы, определяемой размерами и формой затяжной колодки. В зависимости от прилагаемых растягивающих усилий способы формования делят на три группы: внешнего формования, внутреннего формования, комбинированные.

Способы внешнего формования основаны на приложении растягивающих усилий извне. Стельку накладывают лицевой поверхностью на след колодки и прикрепляют, затем одевают увлажненную (из натуральных кож) или нагретую (из искусственных материалов) заготовку и производят обтяжку и затяжку заготовки, закрепляя затяжную кромку на стельке при помощи тексов, скоб или клея.

Способы внутреннего формования основаны на применении растягивающих усилий изнутри заготовки. Формование осуществляется раздвижными, разъемными или сочлененными колодками. Внутреннее формование повышает производительность труда, сокращает затраты материалов верха, однако обувь не всегда достаточно формоустойчива, так как материал верха вытягивается в меньшей степени, чем при способах внешнего формования. Этот способ используется при изготовлении обуви литьевого и строчечно-литьевого методов крепления низа.

При комбинированном способе формования растягивающие усилия прикладываются как извне, с помощью клещей, так и изнутри, за счет изменения размеров раздвижной колодки.

К операциям, завершающим формование заготовки на колодках, относятся: горячее формование пяточной и носочной частей заготовки, разглаживание и сушка обуви. В процессе сушки производится окончательное закрепление формы обуви. Режимы сушки устанавливают в зависимости от свойств материалов верха, низа, промежуточных деталей и вида обуви.

Прикрепление низа обуви завершает создание конструкции изделия и осуществляется различными методами. Способы крепления каблука определяются применяемыми крепителями, материалом и высотой каблука. Методы крепления подошвы обусловлены не только подошвенными крепителями (клеевые пленки, нитки, гвозди, винты и др.), но и схемой крепления подошвы с верхом при использовании других деталей низа (стельки, ранта, подложки, платформы и др.).

Все методы крепления подошв к верху обуви подразделяют на три группы: химические (клеевой, горячей вулканизации, литьевой); механические, включающие ниточные (сандальный, доппельный, рантовый, втачной и др.), штифтовые

(гвоздевой, шпилечный, винтовой); комбинированные (стро-чечно-клеевой, сандально-клеевой, рантово-клеевой и др.)-

Химические методы крепления нашли наибольшее распространение в современном обувном производстве, что связано с общим направлением его химизации. Доля химических методов достигает 80 %. Они широко применяются для изготовления обуви различных видов и назначения. Этими методами можно крепить подошвы из кож, резины и других материалов. Преимущества химических методов крепления обусловлены простотой выполнения по сравнению с ниточными, комбинированными методами; возможностью механизации и автоматизации производства; высокой производительностью (табл. 5.1); возможностью выпуска обуви широкого ассортимента.

Таблица 5.1

С редние

коэффициенты трудоемкости изготовления

обуви

редние

коэффициенты трудоемкости изготовления

обуви

Благодаря отсутствию проколов в подошве и наличию клеевой пленки, не пропускающей влагу по ходовой поверхности и в месте крепления кромки заготовки верха и подошвы, обувь отличается высокой водостойкостью. Сравнительно тонкий урез подошвы придает обуви гибкость, высокие эстетические свойства, изящный внешний вид.

При клеевом методе крепления кромку заготовки прикрепляют тексами или клеем к основной стельке, затем ее взъерошивают. Углубление между краями затяжной кромки заполняют простилкой или теленком, кромку равномерно покрывают клеем и приклеивают подошву.

Недостатком клеевого метода является необходимость взъерошивания затяжной кромки, что ослабляет кожу, ограничивает возможность применения тонких кож, при взъерошивании может быть поврежден лицевой слой кожи выше затяжной кромки.

Прочность крепления подошвы определяется качеством подготовки подошвы перед склеиванием, длительностью выдерживания обуви в прессах, видом клея. Прочность клеевого крепления подошвы нормируется стандартами.

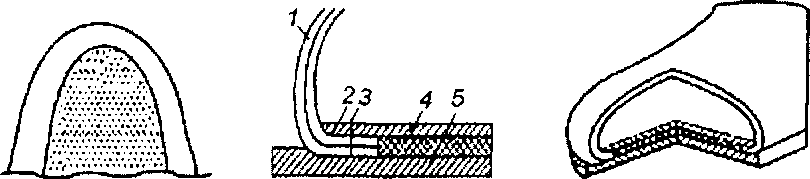

Метод горячей вулканизации применяют для изготовления всех видов обуви с подошвой из резины. Сущность метода заключается в том, что сырая невулканизированная резиновая смесь при высокой температуре (до 170—200 °С) и под давлением формуется в пресс-форме, вулканизируется и прикрепляется к затяжной кромке затянутого верха обуви (рис. 5.10, а—в).

Обувь,

изготовленная с использованием клеевого

метода крепления

(рис. 5.9, а—в),

отличается

высокими потребительскими свойствами,

малой массой (за счет отсутствия

металлических крепителей, малой

толщины стельки и подошвы), высокой

долговечностью и ремонтопригодностью.

Обувь,

изготовленная с использованием клеевого

метода крепления

(рис. 5.9, а—в),

отличается

высокими потребительскими свойствами,

малой массой (за счет отсутствия

металлических крепителей, малой

толщины стельки и подошвы), высокой

долговечностью и ремонтопригодностью.

а б в

Рис. 5.9. Клеевой метод крепления подошвы:

а — при глухой затяжке кромки заготовки на стельке; б — по схеме: 1 — заготовка, 2 — стелька, 3 — текс глухой затяжки; 4 — простилка, 5 — подошва; s — в поперечно-продольном разрезе обуви а — с обжимом по следу: 1 — заготовка, 2 — стелька. 3 — текс, 4 — простилка, 5 — подошва; б, в — с боковым обжимом заготовки внутреннего формования

Обувь, изготовленная с использованием метода горячей вулканизации, отличается от обуви, изготовленной с использованием других способов крепления, наибольшей прочностью и герметичностью крепления низа с верхом обуви, хорошими влагозащитными свойствами, высокой износостойкостью.

Одним

из прогрессивных, высокопроизводительных

химических методов крепления подошвы

является литьевой

(рис.

5.11). 1

—бункер

литьевой машины; 2—

цилиндр; 3— шнек; 4

—

сопло цилиндра; 5—камера пресс-формы

1

—бункер

литьевой машины; 2—

цилиндр; 3— шнек; 4

—

сопло цилиндра; 5—камера пресс-формы

Сущность метода состоит в отливке низа обуви или целиком всей обуви из термопластичных и термореактивных пластмасс (непористого и пористого ПВХ-пластиката, пористого и непористого дивинилстирольного ТЭП, полиуретанового ТЭП) или сырых резиновых смесей (на основе нитрильного каучука, бу-тилкаучука и др.). Литье резиновых смесей из-за необходимости их вулканизировать представляет большие трудности, но позволяет получить подошвы с высокой морозостойкостью.

Литьевой метод используется для изготовления повседневной, спортивной, в ряде случаев модельной обуви. Метод приемлем для мужской обуви, некоторых видов детской и женской обуви.

Разновидностью литьевого является способ с использованием жидких полиэфируретановых композиций, который получил название «жидкое формование». При этом методе в одном процессе совмещается синтез и переработка полимера. Метод обеспечивает изготовление низа обуви с требуемыми физико-механическими свойствами, прочное соединение его с затянутой на колодку заготовкой без применения клея. В отличие от метода горячей вулканизации и литья, «жидкое формование*» позволяет не только объединять многие операции по изготовлению низа обуви и прикреплению его к заготовке, но и исключать из производственного цикла технологические процессы, связанные с получением синтетических полимерных материалов и их дополнительной переработкой на заводах или в специализированных цехах.

Этим методом можно изготовлять легкую и гибкую обувь всех видов и назначений, в том числе спортивную, бытовую, производственную, специальную. Полученный низ характеризуется высокой износоустойчивостью, хорошими теплозащитными свойствами, высокой масло- и бензостойкостью.

Ниточные методы крепления широко применяются при изготовлении обуви разного назначения на кожаной и резиновой подошве. Скрепление при этом осуществляется ниточным швом льняными или синтетическими нитками. Для предохранения от разрушающего действия воды и пота, повышения прочности и облегчения утяжки нитки пропитывают расплавленным варом или полимерной смолой. Прочность ниточного крепления подошвы зависит от плотности, толщины и вида скрепляемых материалов, влажности подошвы, прочности ниток, частоты строчки, степени утяжки стежков и др.

Технология производства ниточных способов различна. Используют прошивной, выворотный, рантовый, сандальный, доппельный (полусандальный) и другие методы крепления низа обуви.

Сандальный метод применяется для изготовления легкой обуви упрощенной конструкции, преимущественно сандалий.

Это наиболее простой по \ л технологии метод крепле-

3 я/ ния низа. Подошву крепят

\ ff 2 к отогнутой наружу затяж-

![]()

т — заготовка; 2 — подошва; 3 — рант ная стелька отсутствуют.

Для изготовления обуви с подкладкой применяют доппельный метод, при котором затяжную кромку заготовки до пяточной части отгибают наружу и прикрепляют к ней ниточным швом подошву с наложенным на нее накладным рантом (рис. 5.13, а, б).

Пяточную часть крепят гвоздями наглухо. Подкладку загибают на основную стельку и приклеивают к ней. Обувь доппель-ного метода крепления по сравнению с рантовым отличается легкостью, гибкостью, однако имеет меньшую износостойкость. Процесс изготовления обуви характеризуется малой трудоемкостью.

Особенность изготовления обуви с применением рантового метода заключается в использовании стельки с губой. К губе стельки однониточным швом на рантовшивной машине крепят затяжную кромку заготовки и основной рант (рис. 5.14, а, б).

а

— схема крепления; б — разрез обуви: 1

—

рант, 2

— наружные

детали верха, 3

— подкладка,

4 — основная стелька, 5 — подошва, 6 —

ниточный шов

6

Рис. 5.14. Схема рантового метода крепления подошвы со стелькой с искусственной (а) и натуральной (б) губой:

1 — заготовка; 2 — стелька; 3 — простилка; 4 — подошва; 5— губа стельки; 6— основной рант; 7 — швы

Стежки рантового шва располагаются в плоскости, параллельной плоскости подошвы, таким образом, что во время носки рантовый шов испытывает сравнительно небольшие напряжения, поэтому нарушение шва происходит очень редко. После того как рант пришит к губе стельки, образованное ею углубление заполняют простилочными материалами (войлоком, картоном и т.п.). Затем накладывают подошву и приступают к ее скреплению с рантом, которое производится на подошвоприкре-пительной машине. Обувь этого метода крепления имеет открытую или закрытую порезку подошвы. Рант может быть круговой или доходить только до пяточной части.

Обувь, изготовленная с использованием рантового метода, отличается своеобразным, красивым внешним видом за счет ниточного шва, прикрепляющего подошву к ранту, обработанного выступающего уреза ранта и подошвы. Конструкция обуви обеспечивает возможность ее ремонта без нарушения стельки и существенного изменения внешнего вида.

а — разрез обуви; б — схема крепления: 1 — заготовка, 2 — ниточный шов, 3 — подошва

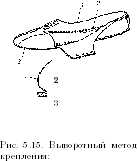

Выворотный метод получил свое название из-за того, что скрепление подошвы с заготовкой производится в вывернутом состоянии (рис. 5.15, а, б). На след колодки закрепляют подошву бахтармя-ной стороной наружу и затягивают на колодку вывернутую наизнанку заготовку. Затяжную кромку заготовки скрепляют клеем с подошвой по всему периметру и, захватывая 1/2—1/3 толщины подошвы, прошивают на машине.

После скрепления заготовки с подошвой обувь снимают с колодки и выворачивают. Внутрь обуви вкладывается стелька. Обувь этого метода крепления характеризуется достаточно высокими эргономическими свойствами: гибкостью, мягкостью и

н ебольшой

массой. Применяют этот метод при

изготовлении комнатных и спортивных

туфель, чувяк.

ебольшой

массой. Применяют этот метод при

изготовлении комнатных и спортивных

туфель, чувяк.

1

—

заготовка; 2—

ниточный шов; 3 — стелька; 4

—

простилка; 5 — подошва

В

Рис. 5.17. Схема втачного метода Д0ШВ0Й (рис' 5Л7)" В шве по" крепления дошва и заготовка соприкаса-

ются лицевыми поверхностями. Обувь, изготовленная с использованием данного метода крепления, характеризуется мягкостью и гибкостью.

Бортовой метод крепления применяется при изготовлении летней обуви. При этом методе используют кожаные, резиновые и пластмассовые (ПВХ) подошвы. Подошву формуют так, чтобы по периметру образовался бортик. К бортику подошвы прикрепляют заготовку верха нитками или плетением при помощи шнура из кожи или других материалов (рис. 5.18, а—в). Обувь бортового метода крепления легка и удобна в носке, характеризуется своеобразным внешним видом.

Рис. 5.18. Бортовой метод крепления:

а — при ниточном методе; б — при креплении подошвы кожаной лентой; е — подошва с бортиком

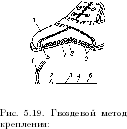

Штифтовые методы предусматривают прикрепление подошвы к кромке заготовки и стельке при помощи гвоздей, винтов и деревянных шпилек. Деревянно-шпилечный метод практически утратил свое значение. Винты и гвозди для штифтовых методов изготовляют из латуни, иногда гвозди могут быть изготовлены из алюминиевых сплавов. Обычно эти методы применяют при изготовлении юфтевой, специальной и производственной обуви. Наиболее часто используют гвоздевой метод крепления подошвы (рис. 5.19, а, б).

Г воздь,

забиваемый снаружи, проходит через

толщу подошвы, затяжную кромку заготовки,

стельку и загибается с углублением

острых концов в материале стельки. Таким

образом, все скрепляемые детали

оказываются сжатыми между шляпкой

гвоздя и его загнутым концом, что

обеспечивает жесткое и прочное крепление

по принципу скобки.

воздь,

забиваемый снаружи, проходит через

толщу подошвы, затяжную кромку заготовки,

стельку и загибается с углублением

острых концов в материале стельки. Таким

образом, все скрепляемые детали

оказываются сжатыми между шляпкой

гвоздя и его загнутым концом, что

обеспечивает жесткое и прочное крепление

по принципу скобки.

а

— разрез обуви; б—

схема крепления: 1

— заготовка,

2 — гвозди, 3 — стелька, 4

— простипка,

5 — подошва

Комбинированные методы крепления представляют собой сочетание двух основных методов — обычно ниточного с клеевым. Первый слой подошвы прикрепляется к заготовке одним из перечисленных выше ниточных способов, а второй — приклеивается к первому.

Такие методы применяются с целью повышения износостойкости подошвы и прочности ее крепления. При этом ниточный шов изолируется от влаги, непосредственного трения. Кроме того, повышаются теплозащитные свойства, снижается водопроницаемость. Однако комбинированные методы крепления низа обуви несколько утяжеляют ее, повышают жесткость конструкции низа на изгиб. При их использовании повышается расход материала, снижается производительность труда.

Наиболее распространены рантово-клеевой, доппельно-кле-евой, клеепрошивной, строчечно-клеевой и другие методы.

Крепление низа обуви завершается прикреплением каблуков и набоек. В зависимости от конструкции обуви, вида материала и высоты каблуки прикрепляют клеевым, штифтовым и комбинированным (штифтово-клеевым) способами. В качестве крепителей используют клеи, гвозди, шурупы и металлические втулки. Набойки на каблук прикрепляют клеем, гвоздями и специальными штифтами в зависимости от конструкции каблука, метода его прикрепления и площади набойки.

Отделка обуви. Под отделкой понимается совокупность ханических и физико-механических операций, выполняем после прикрепления деталей низа. Цель отделки — устрани изъяны и пороки, образовавшиеся в процессе производства, также придать обуви красивый внешний вид и улучшить hi которые ее потребительские свойства (водостойкость, удобств^ в носке, износостойкость). Низ и верх обуви отделывают поЦ разному. (i

Процесс отделки низа обуви зависит от материала подощ. вы и каблука, метода крепления. Широкое внедрение формой, ванных деталей, постоянное повышение удельного веса обуви?: изготовленной с использованием химических методов креплё?» ния, позволяют практически исключить операции отделки ни*; за, которые в основном сводятся к удалению пятен клея и дру^ гих загрязнений, выпрессовок и заусениц. ^

Основными операциями отделки низа обуви являются фрезерование, шлифование, окрашивание, полирование уреза подошвы, набойки и каблука, отделка ходовой поверхности по^ дошвы. В процессе фрезерования удаляют излишки материала,' придают деталям низа определенную форму, соответствующую^ форме затянутой обуви. Фрезерование уреза подошвы, набойки и каблука производят раздельно или за один прием в зависимости от конструкции низа обуви. Шлифование проводят для придания гладкости и подготовки низа обуви к окрашивании^ Целью окрашивания является придание низу обуви цвета, гар-монирующего с цветом верха. Окрашенные поверхности полируют. Особенно тщательно выполняется эта операция на урезе кожаной подошвы, который покрывается расплавленным восу ком и полируется. Такая обработка не только повышает блеск и улучшает внешний вид обуви, но и повышает водостойкость уреза подошвы. Отделка ходовой поверхности подошвы предусматривает шлифование, окрашивание и полирование.

В процессе отделки верха обуви восстанавливается красивый внешний вид, потерянный в результате увлажнения, растяжения, а также из-за трения, ударов и других воздействий и при удалении загрязнений. Отделка верха обуви предусматривает нанесение декоративных покрытий путем тонирования или печатных рисунков с помощью трафаретов.

Основными операциями отделки верха обуви являются чистка обуви, утюжка кожаного верха и подкладки, заделка механических повреждений (царапин, сдиров и др.), декоративная отделка и аппретирование. В процессе чистки с обуви удаляют загрязнения, образовавшиеся в ходе проведения технологических операций, и подготовляют ее к нанесению отделочных составов. С помощью утюжки устраняют складки и морщины. В случае потери блеска верха обуви, утраченного в процессе ее изготовления, проводят аппретирование путем нанесения тонкой цветной или бесцветной пленки на поверхность кожаных деталей. В зависимости от вида покрывного крашения кожи применяют казеиновые, шеллаковые, полив и ни л ацетатные и другие аппретуры.

Готовая обувь передается в отдел технического контроля для проверки качества. Обувь сортируют, окончательно маркируют, упаковывают попарно в картонные коробки и группируют в партии.