- •Товароведение одежно-обувных товаров общий курс

- •Допущено

- •Isbn 985-484-142-1

- •Раздел I. Текстильные товары 9

- •Раздел II. Швейные товары 88

- •Раздел III. Трикотажные товары 181

- •Раздел IV. Кожевенно-обувные товары 259

- •Раздел V. Пушно-меховые товары 353

- •Раздел I. Текстильные товары

- •1. Текстильные волокна

- •1.1. Натуральные (природные) волокна

- •1.2. Химические волокна

- •1.2.1. Искусственные волокна

- •1.2.2. Синтетические волокна

- •2. Формирование свойств тканей в процессе производства

- •2.1. Прядение

- •2.2. Ткачество

- •3. Отделка тканей

- •3.1. Предварительная отделка

- •3.2. Крашение тканей

- •3.3. Узорчатая расцветка

- •3.4. Заключительная отделка

- •4. Строение тканей

- •5. Свойства тканей

- •5.1. Свойства тканей, влияющие на срок их службы

- •5.2. Гигиенические свойства

- •5.3. Эстетические свойства

- •5.4. Технологические свойства

- •6. Ассортимент тканей

- •6.1. Хлопчатобумажные ткани

- •6.2. Льняные ткани

- •6.3. Шерстяные ткани

- •6.4. Шелковые ткани

- •7. Текстильные товары

- •7,1. Искусственный мех

- •7.2. Нетканые текстильные материалы

- •7.3. Ковры и ковровые изделия

- •7.4. Штучные изделия

- •7.5. Текстильная галантерея

- •8. Качество текстильных товаров

- •8.1. Стандартизация тканей

- •8.2. Принципы определения сортности тканей

- •8.3. Маркировка, упаковка, транспортирование и хранение текстильных изделий

- •Раздел II. Швейные товары

- •1. Понятие о швейных товарах и одежде

- •2. Требования к швейным товарам и их свойства

- •2.1. Типология потребления одежды

- •2.2. Гигиенические требования

- •2.3. Гигиенические свойства

- •2.4. Эстетические требования и свойства

- •2.4.1. Эстетические требования

- •2.4.2. Эстетические свойства

- •2.5. Эксплуатационные требования и свойства

- •3. Материалы, используемые при изготовлении швейных товаров, и их характеристика

- •4. Формирование свойств швейных товаров в процессе изготовления

- •4.1. Моделирование одежды

- •4.2. Конструирование одежды

- •4.3. Раскрой материалов швейных изделий

- •4.4. Пошивочный процесс швейных изделий

- •1_0Статочное удлинение, %

- •Операции вто

- •4.5. Влажно-тепловая обработка

- •5.2. Характеристика ассортимента одежды

- •6. Качество швейных товаров 6.1. Стандартизация швейных изделий

- •6.2. Факторы качества

- •6.3. Приемка швейных изделий по качеству

- •6.4. Сортность швейных изделий

- •6.5. Показатели качества. Оценка качества

- •7.1. Маркировка швейных изделий

- •7.2. Упаковка швейных товаров

- •7.3* Транспортирование швейных изделий

- •7.4. Хранение швейных товаров

- •7.5. Уход за швейными товарами

- •Раздел III. Трикотажные товары

- •1. Понятие о трикотажных товарах. Особенности и преимущества трикотажного способа производства

- •2. Факторы, влияющие на потребительские свойства и ассортимент трикотажа

- •2.1. Особенности вязания трикотажа

- •Поперечно-виээльные (кулйрные)

- •2.2. Трикотажные переплетения, их классификация и характеристика

- •2.3. Отделка трикотажа

- •3. Структура и свойства трикотажа 3.1. Структура трикотажа

- •3.2. Свойства трикотажа

- •40 60 Хлопок, %

- •4. Особенности моделирования, конструирования и производства трикотажных изделий

- •5. Классификация и ассортимент трикотажных товаров

- •6. Качество трикотажных товаров 6.1. Стандартизация и показатели качества

- •6.2. Контроль качества трикотажных товаров

- •6.3. Оценка качества трикотажных товаров

- •6.4. Сохранение качества (маркировка, складывание, упаковка, транспортирование и хранение)

- •6.5. Уход за трикотажными товарами

- •Раздел IV. Кожевенно-обувные товары

- •1. Понятие об обувных товарах

- •2. Требования, предъявляемые к обувным товарам

- •3. Классификация и характеристика потребительских свойств обувных товаров

- •0,4 | Скольжение

- •4. Материалы, используемые при изготовлении кожаной обуви, и их характеристика

- •5. Формирование свойств обувных товаров в процессах изготовления

- •6. Классификация и характеристика ассортимента кожаной обуви

- •7. Качество кожаной обуви 7.1. Стандартизация и показатели качества

- •7.2. Контроль качества

- •7.3. Оценка качества

- •7.4. Сохранение качества

- •7.5. Уход за обувью

- •9. Валяная обувь

- •Раздел V. Пушно-меховые товары

- •1. Понятие о пушно-меховых товарах

- •2. Пушно-меховое сырье

- •3. Пушно-меховой полуфабрикат

- •3.1. Формирование свойств и ассортимента пушно-меховых полуфабрикатов в процессе производства

- •Пластификация волоса (люстрирование)

- •4. Меховые и овчинношубные изделия

- •4.2. Производство меховых изделий

- •Распластывание и расправка шкур

- •Удаление пороков

- •5. Качество меховых и овчинно-шубных изделий

- •5.1. Стандартизация

- •5.2. Контроль и оценка качества

- •5.3. Сохранение качества

- •5.4. Уход за меховыми и овчинно-шубными изделиями

1_0Статочное удлинение, %

Примечание. Расстояние между строчками — 3 мм, частота строчки — 6 стежков на сантиметр, нитки хлопчатобумажные (в тексах) № 50/3.

Наряду с видом швов прочность и выносливость соединений определяется прочностью ниток (природа волокна, толщина, количество сложений), натяжением ниток в шве, частотой стежков и другими факторами.

Склеивание деталей швейных изделий осуществляется за счет использования клеев. Они представляют собой высокомолекулярные соединения, применяемые в виде растворов, расплавов, порошков, пленок, тесьмы, клеевого прокладочного материала со сплошным или точечным покрытием. Использование клеевых соединений возрастает; они в сравнении с ниточными значительно повышают производительность труда, снижают трудоемкость изготовления швейных изделий.

Склеивание термопластичным клеем осуществляется за счет его перевода из твердого в вязкотекучее состояние, последующего проникновения в материал и охлаждения. При этом основными параметрами клеевых соединений являются: температура 140—180 °С, удельное давление 0,1—0,6 кгс/см2, время прессования — 15—90 с.

Разработаны и широко применяются следующие основные клеи: БФ-6; ПВБ-К1; ПА-54 или ПА-548, полихлорвиниловый, полиэтиленовый и др. (табл. 4.4).

Таблица 4.4

Виды и составы клеев

|

Вид клея |

Состав |

|

БФ-6 |

Спиртовой раствор фенолоформальдегидной смолы, совмещенной с поливинилбутиралем |

|

ПВБ-К1 |

Раствор пластифицированного поливинилбутираля в этиловом спирте (ректификате) |

|

ПА-54 или ПА-548 |

Растворы полиамидных смол в 70% -ном этиловом спирте |

|

Полихлорвиниловый |

Полихлорвиниловая смола ПБ или полихлорвиниловая пастообразующая смола — игелит |

|

Полиэтиленовый |

Продукт полимеризации этилена высокого (ПЭВД) и низкого (ПЭНД) давления |

К соединениям швейных изделий предъявляются разнообразные требования, обусловленные воздействиями производства, эксплуатации, ухода. При этом свойства клеевых соединений зависят от многих факторов: характеристик клеев, соединяемых материалов, режимов склеивания. Важнейшими показателями клеевых соединений являются прочность, жесткость, атмосферостойкость, стойкость к мыльно-содовым растворам (стирке), химической чистке и др.

Механические свойства клеевых соединений определяют в основном прочность и жесткость. Прочность соединений следует дифференцировать с учетом того, какие преимущественно деформации испытывают швы швейных изделий — сдвига или расслаивания. По прочности на сдвиг клеевые соединения превосходят ниточные. Поэтому в узлах и деталях, «работающих» на расслаивание (боковой шов, шов проймы, середины спинки), клеевые соединения неприемлемы. Наименьшую жесткость обеспечивают соединения с использованием клея ПВБ-К1, наибольшую — на основе полиамида ПА-548.

Прочность обусловлена и параметрами прессования. Она увеличивается с повышением температуры, времени выдержки и давления. При воздействии воды, кипячении, особенно в растворе мыла с водой, характерна значительная потеря прочности большинства клеевых соединений (30—75 %).

Наиболее устойчивы к действию воды и стирке клеевые швы на основе полиэтилена. Поэтому клеевая полиэтиленовая пленка — наиболее целесообразный материал для изделий, подвергающихся многократным стиркам (бельевых изделий, сорочек и др.). В процессе носки изделия подвергаются также действию атмосферных факторов (дождя, компонентов воздуха, солнечного света). Происходящие при этом процессы старения высокомолекулярных органических веществ наиболее активно протекают под воздействием ультрафиолетовых лучей во взаимодействии с кислородом воздуха и влагой. Однако это воздействие ослабляется тем, что пленки клея находятся внутри соединенных деталей (материалов). Важно то, что старение ведет не только к потере прочности и эластичности соединения, но и к увеличению его жесткости и хрупкости. Обобщенно следует отметить, что клеевые соединения соответствуют предъявляемым требованиям, если не произойдет заметного изменения их свойств за обычный срок носки изделия (3—5 лет).

В процессе эксплуатации выявляется потребность в проведении химических чисток изделий. Соединения на основе клеев БФ-6, ПВБ-К1, клеевой пленки ПВБ, клея ПА-548 устойчивы к обработке бензинами и хлорированными углеводородами, используемыми в операциях химической чистки. Для обеспечения более высоких прочности, герметичности используют комбинированные соединения (рис. 4.9).

Сварные соединения отличаются тем, что осуществляются без использования дополнительных материалов (ниток, клеев).

б

шйш.

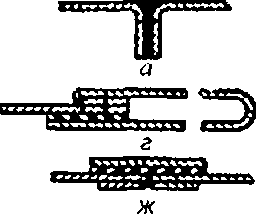

Рис. 4.9. Конструкции комбинированных швов:

а — стачной с предварительной термоконтрактной сваркой; б, в, г — настрочной с герметизацией лентой; д, в — стачной с односторонней и двусторонней герметизацией жидким клеем; ж — стачной с герметизацией лентой; з, и — шов встык с одно- и двусторонней герметизацией лентой; к, л, м, н, а, п — накладной с односторонней {с лицевой стороны или изнанки) и двусторонней герметизацией лентой, выполненной одной (к, л, м) или двумя (н, о, п) строчками; р — шов в подгибку с герметизацией

Сущность сварного соединения двух или нескольких деталей состоит в переводе материалов из термопластичного в вязкоте-кучее состояние под воздействием какого-либо источника энергии. Макромолекулы полимеров приобретают при этом способность перемещаться в пограничных слоях, диффундировать в такой же полимер и при охлаждении фиксироваться. Процесс может протекать под давлением и без него.

Развитие сварных соединений обусловлено все более широким использованием в швейном производстве различных термопластичных материалов, разработкой оборудования, возможностями повышения производительности труда, улучшением качества и внешнего вида одежды, экономией материалов. Очевидна прогрессивность и перспективность этого направления в швейной отрасли.

Сварные соединения применяют при изготовлении швейных изделий из пленочных материалов или из материалов с пленочным покрытием, а также из тканей, трикотажных полотен из термопластичных волокон или с их содержанием не менее 65 %.

Сварка деталей швейных изделий осуществляется тремя способами: термоконтактным, высокочастотным и ультразвуковым.

Т ермоконтактная

сварка

осуществляется за счет воздействия

тепла или излучения от твердого

нагретого инструмента на соединяемые

поверхности материалов и последующего

их спрессовывания.

ермоконтактная

сварка

осуществляется за счет воздействия

тепла или излучения от твердого

нагретого инструмента на соединяемые

поверхности материалов и последующего

их спрессовывания.

Разновидностью этого метода является сварка электронагревом и термоимпульсная сварка. В последнем случае носителем тепла является полоска металла. Ее нагрев обеспечивается за счет сильных импульсов тока, обеспечивающих перевод материалов в вязкотекучее состояние.

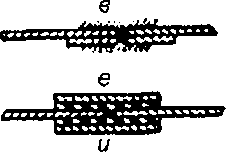

1

— электроды;

2

—пленка;

3

—

зона нагрева

Высокочастотная сварка базируется на способности высокочастотного поля генерировать тепло внутри свариваемых материалов. Простейшая установка для нагрева токами высокой частоты (ТВЧ) может быть представлена конденсатором, роль пластин которого выполняют электроды установки, а соединяемые детали — диэлектрика конденсатора. Процесс происходит под давлением (рис. 4.10). Соединение может осуществляться последовательным (точечным или роликовым) и параллельным (на прессе) методом.

Как и термоконтактная сварка, рассматриваемый способ применим для соединения пленок и материалов с термопластичным покрытием. Пленочные материалы применяют при изготовлении плащей, накидок и других защитных изделий. Материалы с пленочным покрытием широко используются для бытовой одежды (курток, пальто, головных уборов), а также Для специальной одежды и галантерейных изделий. Сварка ТВЧ имеет преимущества и недостатки. Преимущества — высокие производительность, качество соединений и внешнего вида швов. Недостатки обусловлены высокими стоимостью и сложностью оборудования, необходимостью экранизации работников и рабочих зон от действия ТВЧ.