Техпроцессы в машиностроении_лек

.pdfЧАСТЬ 2. ТРАДИЦИОННЫЕ ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ

Ведущая отрасль современной промышленности – машиностроение – располагает большим количеством способов получения деталей, необходи-

мых народному хозяйству. Это многообразие дает возможность существенно повысить эксплуатационные характеристики машин и механизмов за счет использования и улучшения свойств исходного материала.

Для обеспечения заданных характеристик необходимо применение со-

временных рациональных способов получения заготовок и деталей машин,

которые базируются на принципе единства основных, фундаментальных ме-

тодов обработки конструкционных материалов: литья, обработки давлением,

сварки и обработки резанием.

Выбор способа получения детали или заготовки определяется физико – механическими и химическими свойствами металла, которые зависят от его внутренней структуры, устанавливающей зависимость между составом и свойствами данного металла или сплава.

Ведущая отрасль современной промышленности – машиностроение -

располагает большим количеством способов получения деталей, необходи-

мых народному хозяйству. Э то многообразие, с одной стороны, дает воз-

можность существенно повысить эксплуатационные характеристики машин и механизмов за счет использования, а в некоторых случаях и улучшения свойств исходного материала, с другой – создает большие трудности при вы-

боре рационального, экономичного способа получения той или иной детали.

Для принятия правильного решения необходим комплексный анализ техни-

ко–экономической эффективности рассматриваемых вариантов, при сравне-

нии которых следует помнить о технических возможностях, преимуществах и недостатках того или иного метода получения деталей машин, технологич-

ности конструкций деталей и других факторах. Особенно важно правильно выбрать вид заготовки, назначить наиболее рациональный технологический

164

процесс ее изготовления, обеспечить надлежащее качество изделия, надеж-

ность эксплуатации и экономичность производства.

Технологический процесс при выполнении поставленных задач должен состоять из нескольких этапов: получение конструкционных материалов за-

данного состава; получение заготовок заданной формы; соединение загото-

вок; получение заготовок заданных размеров; получение изделий с заданны-

ми свойствами.

Металлы и сплавы, обладающие хорошими литейными свойствами,

применяются для изготовления литых заготовок (отливок), совокупность операций, для получения которых составляет технологию литейного произ-

водства.

Методы обработки металлов давлением (прокатка, прессование, воло-

чение, ковка или штамповка) основаны на способности металлов и сплавов в определенных условиях пластически деформироваться в результате воздей-

ствия на них внешних сил.

Сварка и пайка, получившие широкое применение в промышленности,

служат для получения неразъемных соединений.

Последним технологическим процессом, выдающим деталь или часть конструкции для сборки машин, является механическая обработка (точение,

строгание, фрезерование, сверление, шлифование), которая обеспечивает не-

обходимую точность и качество поверхности изделия. Механической обра-

ботке подвергаются отливки, поковки, деформированные полуфабрикаты,

сварные и паяные заготовки и другие детали. Операции по обработке метал-

лов резанием являются в большинстве случаев заключительными для полу-

чения готовых деталей.

Технологические процессы, как правило, следуют один за другим, так что конечная продукция одного процесса обычно служит исходным материа-

лом для другого. В настоящее время доля металлов в конструкциях машин

165

является превалирующей по сравнению с другими конструкционными мате-

риалами, при этом использование черных металлов (стали и чугуна) во мно-

го раз превышает долю цветных металлов.

ГЛАВА 1. МЕТАЛЛУРГИЯ

1.1. Основные понятия

Металлургия – это важнейшая отрасль промышленности и наука о по-

лучении металлов из руд. В природе в чистом виде встречаются лишь немно-

гие металлы, например, золото, серебро, платина, ртуть и др. Основная же масса металлов содержится в земной коре в виде соединений с другими хи-

мическими элементами, образуя рудные минералы – руды, в состав которых помимо ценного компонента входит пустая порода. Задачей металлургов яв-

ляется выделение металлов из этих соединений.

Все металлы по установившейся традиции принято делить на две груп-

пычерные и цветные. К черным металлам относятся железо и его сплавы-

чугуны, стали и ферросплавы. Все остальные металлы относят к цветным.

Сплавы железа с содержанием углерода до 2,14% называют сталями, а

сплавы с более высоким содержанием углерода – чугунами. Кроме углерода,

в состав чугуна и стали входят различные элементы: кремний, марганец,

фосфор, сера и другие элементы.

Основными машиностроительными материалами являются черные ме-

таллы, объем производства, которых является одним из важнейших показа-

телей уровня промышленного развития страны. Доля цветных металлов, наи-

более распространенными из которых являются алюминий, медь, магний, ти-

тан, цинк и их сплавы, значительно скромнее.

В современной металлургии металл из руд извлекают различными спо-

собами: пирометаллургическим (протекает в условиях высоких температур при сжигании топлива), гидрометаллургическим (выщелачивание металла из руд) и химико-металлургическим.

166

Пирометаллургический способ получил наибольшее применение при производстве чугуна, меди и других металлов.

Современное производство черных металлов базируется главным обра-

зом на двухступенчатой схеме. Эта схема включает производство чугуна в доменных печах и последующую переработку чугуна в сталь.

Методы и способы производства цветных металлов весьма разнообраз-

ны. Как правило, все процессы получения цветных металлов являются мно-

гоступенчатыми, включающими целый ряд операций. Здесь используются пирометаллургические, гидрометаллургические, химические процессы, элек-

тролиз и др.

Исходными материалами для производства металлов и сплавов явля-

ются руды, топливо и флюсы.

Руда - такая горная порода, из которой технически возможно и эконо-

мически целесообразно в данных конкретных условиях извлекать металлы и их соединения.

Руды могут быть простыми, т.е. содержащими один металл, или поли-

металлическими, содержащими несколько металлов. Помимо соединений,

содержащих металл, в руде имеется еще и пустая порода, которая не содер-

жит извлекаемых металлов или их соединений. Руды с большим содержани-

ем пустой породы называют бедными. Использование бедных руд ведет к непроизводственным расходам топлива и электрической энергии, снижает производительность, увеличивает объем плавильной печи и соответственно стоимость получаемого металла. Бедные руды подвергают обогащению, т.е.

удалению из руды части пустой породы, что приводит к получению концен-

трата с более высоким содержанием ценного компонента.

В металлургических печах используют твердое, жидкое и газообразное

топливо.

167

Важнейшим видом твердого топлива является кокс - продукт сухой пе-

регонки коксующихся каменных углей при температуре 1000 - 1100° С. Теп-

лота сгорания кокса равна примерно 29,3 МДж/кг (7000 ккал/ кг).

В качестве жидкого топлива в металлургическом производстве приме-

няется мазут. Он получается из сырой нефти после отгонки легких (светлых)

фракций. Мазут - высококалорийное топливо (теплота сгорания до 50 МДж/

кг), не оставляет при сжигании золы, процесс горения легко регулируется.

Газообразное топливо - природный газ - дешевое, высококалорийное топливо (теплота сгорания не менее 35 МДж/м3). Основной составляющей природного газа является метан.

Флюсы – материалы, загружаемые в плавильную печь, для получения шлака – легкоплавкого соединения с пустой породой и золой кокса.

Шлак должен обладать высокой жидкотекучестью, быть легче извле-

каемого металла и должен иметь меньшую температуру плавления. В этом случае шлак располагается в плавильных печах на поверхности жидкого ме-

талла и отделяется от него в процессе плавки тем или иным способом. Во время плавки шлак служит для защиты расплавленного металла от контакта его поверхности с печными газами и воздухом и для удаления вредных при-

месей.

По химическому составу флюсы делятся на основные и кислые. К ос-

новным флюсам относятся известняк СаСОз и доломит СаСОз + МgСОз, к

кислым - породы, содержащие кремнезем. Выбор флюса и его количество рассчитывают исходя из химического состава пустой породы и с учетом тре-

бований, предъявляемых к физикохимическим свойствам шлака.

Металлургические печи работают в условиях высоких температур, по-

этому внутреннюю поверхность их футеруют (покрывают) огнеупорными материалами (ОМ), которые должны выдерживать высокую температуру,

обладать достаточной механической прочностью, сопротивляться химиче-

168

скому воздействию газов, жидких шлаков и металлов, обладать минималь-

ным расширением и иметь определенную пористость.

По химическим свойствам ОМ делят на кислые, основные и нейтраль-

ные. Кислые ОМ - кварцит и кварцевый песок, содержащие свыше 90% - SiO2. Из молотого кварцита изготавливают динасовые кирпичи, температура плавления которых 1690 … 1730° С. Основные ОМ - магнезит (MgCO3) и до-

ломит (СаСОз+ МgСОз), состоящие из основных окислов (Сао, MgO). Темпе-

ратура плавления обожженного магнезита около 2000° С. Нейтральные ОМ – хромит, хромомагнезит, шамот, содержащие большое количество Аl2О3 и

Cr2O3.

Химический состав шлака должен соответствовать футеровке печи

(при кислой футеровке печи необходимо загружать флюсы, которые будут образовывать кислый шлак, при основной футеровке – основной шлак). В

противном случае шлак вступает в реакцию с футеровкой металлургической печи, что приводит к ее разрушению.

Огнеупорные материалы выпускают в виде порошков, кирпичей и фа-

сонных изделий.

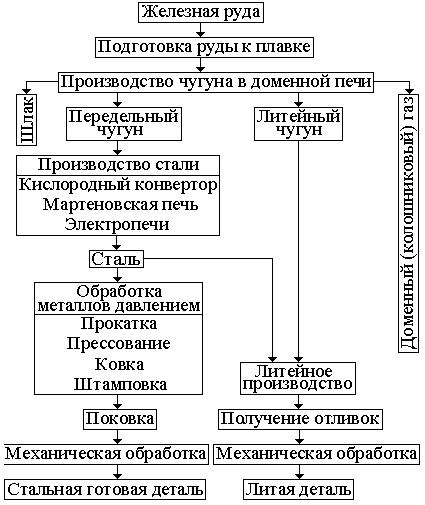

На рис. 1.1 на примере чугуна и стали приведена схема главнейших процессов переработки железных руд.

1.2. Производство чугуна

Чугунами называются сплавы железа (до 92 %) с углеродом (2,14 … 6,67%), в которых обычно содержатся примеси кремния (до 4,3 %), марганца

(до 2 %), серы (до 0,07 %), фосфора (до 1,2 %) и других элементов.

Железная руда

Для производства чугуна используют железные руды, представляющие собой оксиды, гидрооксиды, карбонаты железа, соединенные с пустой поро-

дой, в состав которой входят различные минеральные примеси, чаще всего

кремнезем, глинозем и ряд других. Пригодность железной руды к плавке оп-

169

ределяется содержанием в ней железа, составом пустой породы, количеством вредных примесей

(сера, фосфор,

мышьяк) и другими факторами.

Рис. 1.1. Схема глав-

нейших процессов переработки желез-

ных руд.

К железным рудам, имеющим промышленное зна-

чение, относятся сле-

дующие: красный железняк (гематит) -

содержит железо в виде безводной окиси железа Fe2O3, бурый железняк -

содержит железо в виде гидратов окисей

2 Fe2O3 3Н2О и Fe2O3 Н2О, магнитный железняк (магнетит) - содержит железо в виде закисиокиси железа Fe3O4. и шпатовый железняк (сидерит) - содержит железо в виде углекислой соли FeСO3 , а также комплексные железные руды.

Комплексные железные руды, кроме железа, содержат и другие метал-

лы, которые во время плавки переходят в чугун и легируют его. Комплекс-

ные руды используют для выплавки природнолегированных чугунов.

170

Помимо железных руд в доменном производстве используются мар-

ганцевые и хромовые руды, которые применяют для выплавки ферросплавов:

сплава железа с марганцем или хромом.

Основным видом топлива в доменных печах является кокс, который выполняет функцию, как топлива, так и восстановителя. В последнее время в доменном производстве применяется и природный газ, но он не заменяет кокс, а служит для интенсификации доменного процесса.

В качестве флюса в доменной печи чаще всего используется известняк или доломитовый известняк, которые образуют основной шлак. Достоинст-

вом основных флюсов является их способность связывать в шлак вредные примеси – фосфор и серу.

Подготовка руды к плавке.

Пригодность руды к плавке в доменной печи определяется целым ря-

дом факторов. Большое количество пустой породы в руде снижает произво-

дительность печи, увеличивает расход кокса и флюса на тонну выплавленно-

го чугуна и повышает стоимость чугуна. Рудная мелочь затрудняет движение газов и частично выносится ими из печи, крупные куски руды не успевают своевременно восстанавливаться и расстраивают ход плавки, неоднородный состав руды затрудняет ведение плавки и получение чугуна заданного соста-

ва. В связи с этим неподготовленную руду использовать для выплавки чугуна нецелесообразно, поэтому перед плавкой производят подготовку руды к плавке, целью которой является увеличение содержания железа в руде,

уменьшение в ней вредных примесей (фосфора и серы), повышение одно-

родности руды по крупности кусков и химическому составу. В зависимости от состава руды и размера ее кусков могут применяться различные способы подготовки, но начинается она с дробления и сортировки руды по крупности для получения кусков оптимальной величины.

Измельченная и рассортированная руда подвергается обогащению.

171

Цель обогащения - повысить концентрацию железа в руде за счет уда-

ления возможно большего количества пустой породы. Обогащение основано на различии физических и химических свойств минералов, входящих в со-

став руды. К основным способам обогащения относятся промывка, гравита-

ция, магнитная сепарация, окускование.

Промывка водой - наиболее простой и дешевый способ обогащения,

который применяется для удаления глинистых и песчаных примесей.

Гравитационное обогащение основано на разнице в удельных весах ценного компонента и пустой породы.

Магнитную сепарацию применяют для обогащения железных руд, со-

держащих магнитные вкрапления, которые притягиваются к магниту и отде-

ляются от немагнитной пустой породы.

Окускование необходимо для превращения обогащенной рудной мело-

чи, образующейся при дроблении руды, в куски необходимых размеров.

Окускование осуществляется двумя способами – агломерацией и про-

изводством окатышей. При агломерации шихта, состоящая из рудной мело-

чи, известняка и коксовой мелочи, загружается на агломерационные машины,

где при температуре 1300 … 1500 °С происходит спекание всей массы шихты в твердый кусковой пористый офлюсованный материал – агломерат. В про-

цессе агломерации происходит частичное восстановление железа, удаляется до 95 % содержащейся в руде серы, а значительная часть пустой породы свя-

зывается в легкоплавкие соединения. Применение офлюсованного агломера-

та позволяет почти полностью исключить из состава доменной шихты сырой известняк, уменьшить объем шихтовых материалов, необходимых для полу-

чения одной тонны чугуна, сократить расход кокса и повысить производи-

тельность доменных печей.

Производство окатышей представляет собой прогрессивный способ окусковывания мелкоизмельченных рудных концентратов и железных руд.

172

Технология окатывания складывается из двух этапов - получения сырых ока-

тышей и их обжига.

Механическая смесь (шихта), состоящая из измельченных концентра-

тов, флюса и топлива, увлажняется и загружается в барабаны или чаши - гра-

нуляторы, при вращении которых превращается в шарики - окатыши диамет-

ром 20 … 30 мм. Затем сырые окатыши подвергаются сушке и обжигу при

1300 …1500° С на специальных машинах. Обожженные окатыши обладают высокой механической прочностью, значительной пористостью и очень хо-

рошей восстанавливаемостью. Применение окатышей считается наиболее перспективным направлением в подготовке шихты для доменной плавки.

Устройство и работа доменной печи

Чугун выплавляют в печах шахтного типа - доменных печах, в которые загружают шихту, состоящую из железных и марганцевых руд, агломерата,

окатышей, флюсов и кокса.

Доменная печь является сложным и высокопроизводительным агрега-

том, высота ее достигает 35 м, диаметр наиболее широкой части (распара) –

до 15 … 17 м, производительность – 12 … 17 тыс. тонн чугуна в сутки, пе-

риодичность выпуска чугуна - 4 … 6 раз в сутки, срок непрерывной работы –

5 … 6 лет. Загрузка шихтовых материалов в доменную печь механизирована и автоматизирована и производится через специальные загрузочные устрой-

ства.

Вся конструкция печи (рис. 1.2) расположена на железобетонном фун-

даменте.

Внутренняя часть печи выкладывается огнеупорным кирпичом, а

внешняя представляет собой сварной или клепаный кожух из листовой стали.

Самая верхняя часть доменной печи - колошник 1 предназначена для загруз-

ки шихтовых материалов и отвода газов. Шихтовые материалы подаются в печь засыпным аппаратом 2, конструкция которого имеет два металлических

173