Техпроцессы в машиностроении_лек

.pdfволокна плавно огибают выступы и впадины

волокна уплотнены к поверхности.

Макроструктура, получаемая в результате поперечно-клиновой прокат-

ки, позволяет улучшать эксплуатационные характеристики изделий. Полу-

чаемые детали отличаются высокой прочностью и износостойкостью в про-

цессе эксплуатации.

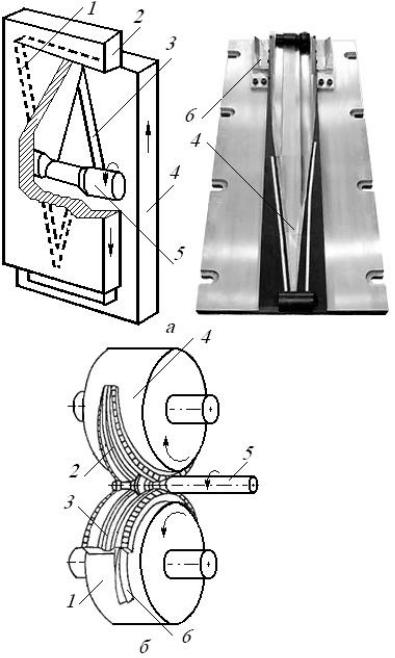

Из известных принципиальных схем ПКП наибольшее применение на-

шли плоскоклиновая (рис. 3.18, а) и валковая (рис. 3.18, б) схемы. На их ос-

нове спроектированы соответствующие виды оборудования. В процессе экс-

плуатации каждого вида определились их преимущества и недостатки, а так-

же наиболее целесообразные области использования каждой конструкции.

Плоскоклиновые станы наиболее эффективны при изготовлении боль-

шой номенклатуры высокоточных деталей сложной конфигурации с частыми переналадками.

Валковые станы целесообразно использовать при массовом производ-

стве одного - двух изделий, особенно коротких, с относительно невысокими требованиями к их точности.

Процесс поперечно-клиновой прокатки осуществляется в следующей последовательности. Исходная заготовка 5 подается в рабочую зону стана на ось прокатки и располагается поперек заходных частей инструментов. Инст-

рументам 2 - 4 сообщается встречное поступательное или вращательное дви-

жение. Заходные части (клиновые ручьи) 1, 3 обоих инструментов внедряют-

ся в заготовку с диаметрально противоположных сторон, вызывают ее вра-

щение и образование кольцевой канавки. В последующем кольцевая канавка расширяется за счет раскатывания металла наклонными гранями инструмен-

та, происходит перемещение избыточных объемов металла в осевом направ-

лении, профилирование и удлинение заготовки. В результате прокатки заго-

товка приобретает негативный профиль инструмента. На заключительной стадии прокатки осуществляют калибрование профиля и ножами 6, установ-

324

ленными по обе стороны инструментов, отрезают избытки металла от прока-

танного изделия.

Рис. 3.18. Поперечно-

клиновая прокатка:

а - плоскоклиновым инст-

рументом; б - на клиновых валках; 1, 3 – клиновые ручьи; 2, 4 – прокатные валки (плиты); 5 – заго-

товка; 6 – ножи.

Область эффектив-

ного использования ПКП

— производство ступенча-

тых изделий с различной конфигурацией ступеней и перепадами диаметров до

4 и более раз. Если в изде-

лии наибольшую площадь поперечного сечения име-

ет ступень квадратного или шестигранного профиля, то в качестве исходной заготовки используют пруток аналогичного профиля и указанная ступень при прокатке изделия со-

храняется без изменений.

Прокатка обеспечивает по сравнению со штамповкой повышение про-

изводительности в 1,5 … 2 раза, уменьшение расхода металлопроката на 10 … 30%, повышение точности, сокращение трудоемкости последующих опе-

325

раций, повышение стойкости инструмента (60 … 300 тыс. шт.) и значитель-

ное сокращение затрат на его изготовление.

В тоже время в машиностроении ПКП, несмотря на её существенные преимущества, в ряде случаев не выдерживает конкуренции с поперечно-

винтовой прокаткой. При поперечно-винтовой прокатке используется уни-

версальный инструмент, а при ПКП – только специализированный (данного типоразмера). Расходы на инструмент оправдывают себя только при крупно-

серийном и массовом производстве и ограниченной номенклатуре деталей.

Заготовки длиной более 750 ... 800 мм требуют громоздких и очень дорогих станов.

Поперечная прокатка

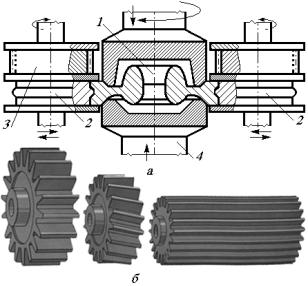

Процесс поперечной прокатки осуществляют на двух или трёх вра-

щающихся в одну сторону валках. Заготовка в виде прутка, трубы или штам-

пованной заготовки круглого сечения в процессе прокатки вращается в дру-

гую сторону. В машиностроении применяются две основные схемы прокат-

ки.

По первой схеме оси валков и заготовки параллельны, в процессе про-

катки сближаются (рис. 3.19).

Рис. 3.19. Прокатка зубьев шестерен с предварительной обкаткой поверх-

ности под зубья:

а – схема; б – продукция; 1 – штам-

пованная заготовка; 2 – валок пред-

варительного профилирования по-

верхности; 3 – зубчатый валок; 4 –

оправка.

По второй схеме прокатка осуществляется с осевой подачей заготовок в зазор между вращающимися валками (рис. 3.20). Горячей прокаткой полу-

326

чают заготовки цилиндрических шестерён с зубьями (модуль 7 ... 15 мм), а

также бочкообразные ролики подшипников и другие детали с заданным внешним и внутренним профилем. Поперечной прокаткой в калиброванных валках изготавливают зубчатые колеса, звездочки и беговые дорожки крано-

вых колес.

Применение поперечной прокатки взамен черновой механической об-

работки снижает расход металла на 10 ... 30%, в 5 … 10 раза снижает трудо-

емкость изготовления и на 20 – 25% увеличивает долговечность полученных изделий.

Рис. 3.20. Схема прокатки шестерни с осевой подачей заготовки:

– заготовка; 2 – кольцевой индуктор; 3 –

зубчатые валки; 4 - прокатываемая шестер-

ня.

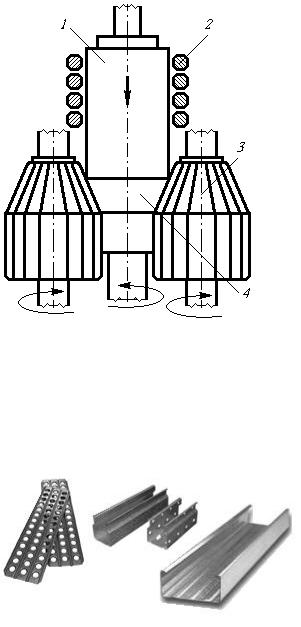

Производство гнутых профилей

Гнутые профили проката относятся к виду металлопродукции, которые изготав-

ливают методом последовательного фор-

моизменения полос и листов в валках про-

филегибочных станов. Они могут иметь поперечное сечение самой различ-

ной конфигурации замкнутой и полузамкнутой формы. Они могут иметь перфорированную поверхность, могут быть плакированы пластиками и дру-

гими покрытиями (рис. 3.21).

Рис. 3.21. Варианты гнутых профилей.

Сущность процесса состоит в том, что форму сечения ленты после-

довательно изменяют на профилегибочных станах при помощи нескольких

327

пар вращающихся фасонных валков (роликов). Процесс непрерывный, а при сварке концов рулонов ленты - бесконечный. Кроме роликов с горизонталь-

ной осью (рис. 3.22, а, б) устанавливают ролики наклонные и вертикальные

(рис. 3.22, в).

Рис. 3.22. Прокатка гнутых профилей:

а, б – на валках с горизонтальной осью; в – на валках с вертикальной осью.

Применение гнутых из плоского проката профилей позволяет эконо-

мить до 35% металла, по сравнению с профилями, полученными сортовой прокаткой, т. к. они имеют более высокую точность и низкую шероховатость.

Гнутые профили применяют в автомобильной и авиационной промыш-

ленности, а также в строительстве (профили для оконных и фонарных пере-

плётов, поручни лестниц и др.). Гнутые профили значительно дешевле прес-

сованных, но уступают им по прочности и сложности сечения. Они могут

328

быть изготовлены только из пластичных, с низким сопротивлением дефор-

мации, материалов (алюминий, низкоуглеродистая сталь и т. п.).

3.5. Прессование

Прессование металлов - способ обработки давлением, заключающийся в выдавливании металла из замкнутой полости (контейнера) через отверстие инструмента (матрицы), форма и размеры которого определяют сечение прессуемого изделия.

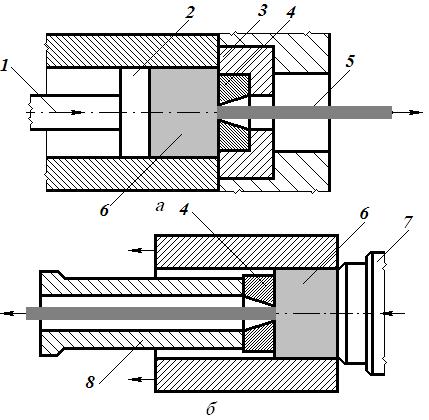

Различают два основных способа прессования: прямое и обратное.

При прямом прессовании направление движения металла совпадает с направлением движения пресс-шайбы (рис. 3.23, а).

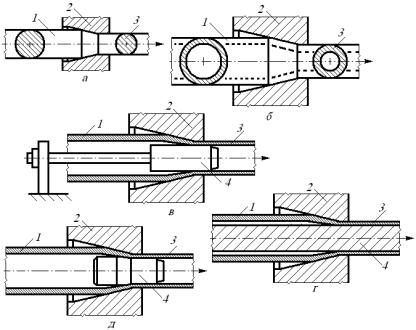

Рис. 3.23. Схемы прессования прутка:

а - прямое; б - обрат-

ное; 1 – пресс-

штемпель; 2 – пресс-

шайба; 3 – матрице-

держатель; 4 – матри-

ца; 5 – пресс-изделие;

6 – заготовка; 7 –

пробка; 8 – удлинен-

ный матрицедержа-

тель.

При прессова-

нии профиля сплошного сечения пресс-штемпель через пресс-шайбу переда-

ёт давление на заготовку, находящуюся в контейнере. При этом металл заго-

товки выдавливается в отверстие матрицы, закрепленной в матрицедержате-

ле, и образует профиль. При прессовании трубы с прямым истечением ме-

талл заготовки выдавливается в кольцевой зазор между матрицей и иглой,

329

образуя трубу заданной конфигурации. В этом случае заготовка перемещает-

ся не только относительно контейнера, но и относительно иглы.

При прямом прессовании из-за трения поверхности заготовки о стенки контейнера центральные слои металла опережают внешние. Это явление еще больше усиливается при охлаждении внешних слоев стенками контейнера.

На некотором этапе прессования по центру заготовки со стороны пресс-

шайбы образуется воронка, через которую в центральную часть изделия втя-

гиваются поверхностные, загрязненные окислами и смазкой, слои, образуя так называемую пресс-утяжину. Наличие пресс-утяжины в изделии недопус-

тимо. Поэтому прессование на этой стадии прекращают, годное изделие от-

деляют, а оставшийся в контейнере металл (пресс-остаток) направляется в переплавку.

Неравномерность деформации приводит к различию структуры и свойств по сечению изделия; особенно это заметно при прессовании прутков большого диаметра.

При обратном прессовании (рис. 3.23, б) металл течёт навстречу дви-

жению матрицы, которая выполняет функции пресс-шайбы.

При прессовании силовое воздействие на заготовку осуществляется че-

рез контейнер, получающий движение через укороченный пресс-штемпель -

пробку, запирающую контейнер. С другой стороны контейнер запирается уд-

линённым матрицедержателем, в котором закреплена матрица. При переме-

щении контейнера вместе с ним перемещается заготовка, и металл выдавли-

вается в канал матрицы, образуя профиль.

При обратном прессовании трение металла о поверхность контейнера отсутствует, вследствие чего неравномерность структуры и свойств по сече-

нию изделия значительно меньше, уменьшается и величина пресс-остатка.

Кроме того, при обратном прессовании значительно меньше усилия (на 25 – 30 %), требуемые для деформирования металла, благодаря чему возможно снижение температуры нагрева заготовок и повышение скорости процесса.

330

Вместе с тем конструкция инструмента при обратном прессовании сложнее,

чем при прямом.

Существуют и другие способы прессования: труб из сплошной заго-

товки с предварительной прошивкой её иглой; сплошных и полых профилей плавно-переменного или ступенчато-переменного сечения; широких ребри-

стых листов (панелей) из плоского (щелевого) контейнера и т.д. Промыш-

ленное применение находит также гидростатическое прессование металла

(гидроэкструзия), при котором давление на заготовку передаётся через жид-

кость. При этом способе силовое поле создаётся жидкостью высокого давле-

ния, подаваемой в контейнер от внешнего источника, или давлением на жид-

кость уплотнённого пресс-штемпеля.

Прессование металлов осуществляется как с предварительным нагре-

вом заготовки и инструмента, так и без нагрева. Холодное прессование (т. е.

без нагрева) используют при обработке легкодеформируемых металлов (оло-

ва, свинца, чистого алюминия). Холодное гидростатическое прессование,

вследствие весьма высоких давлений и отсутствия трения заготовки о по-

верхность контейнера, позволяет обрабатывать и более труднодеформируе-

мые металлы и сплавы (дюралюмины, медные сплавы, стали). Горячим прес-

сованием получают изделия из различных металлов и сплавов: алюминие-

вых, титановых, медных, никелевых, а также тугоплавких металлов. Наибо-

лее высокие температуры нагрева заготовок (до 1600 … 1800° С) используют при прессовании вольфрама и молибдена.

При прессовании деформируемый материал находится в условиях не-

равномерного всестороннего сжатия, вследствие чего значительно повыша-

ется его пластичность. Это позволяет обрабатывать давлением даже хрупкие материалы, неподдающиеся обработке другими способами (прокаткой, ков-

кой, волочением).

К недостаткам прессования можно отнести значительный износ инст-

румента (вследствие значительных контактных напряжений и температур),

неравномерность свойств по длине прессованного изделия и значительные,

331

до 15 % и более, технологические отходы (передний конец профиля и пресс-

остаток).

Прессование металлов осуществляют на горизонтальных гидравличе-

ских прессах (рис. 3.24), реже используют вертикальные гидравлические прессы.

В некоторых случаях для холодного прессования труб из легкодефор-

мируемых металлов используют прессы с механическим приводом.

Прессованием получают (рис. 3.25) прутки диаметром 3…250 мм, про-

волоку диаметром 1…6 мм, трубы диаметром 20...600 мм с толщиной стенки

1,0…1,5 мм и более, сплошные и полые профили.

Рис. 3.24. Гидравличе-

ский пресс для прессо-

вания:

1 – гидравлический ци-

линдр; 2 – пресс-

штемпель; 3 – пресс-шайба; 4 – заготовка; 5 – матрица; 6 – пресс-изделие.

Рис. 3.25. Профили, полученные прессованием.

332

3.6. Волочение

Сущность процесса волочения заключается в протягивании заготовок через сужающееся отверстие в инструменте, называемом волокой. Конфигу-

рация отверстия определяет форму и размеры получаемого профиля.

На рис. 3.26, а представлена схема волочения круглого прутка, фасон-

ного профиля или проволоки из круглой заготовки. При многопереходном волочении можно получить профили значительно более сложного сечения:

уголок, крестообразное сечение, тавровое, двутавровое и др.

На рис. 3.26, б показана схема волочения трубы без оправки. Обычно толщина стенки при этом увеличивается. Такая же ситуация складывается и при профилировании трубных заготовок.

Рис. 3.26. Схемы основ-

ных процессов волоче-

ния:

а – прутка (проволоки)

из круглой заготовки; б

– трубы с без оправки;

в, г, д – трубы с оправ-

кой; 1 – заготовка; 2 –

волока; 3 – изделие; 4 –

оправка.

На схемах, изображенных на рис. 3.26, в - д представлены различные варианты волочения трубы с утонением стенки:

Волочение трубы на короткой оправке, закрепленной для исклю-

чение её затягивания в волоку силами трения (рис. 3.26, в);

Волочение трубной заготовки с незакрепленной конической сту-

пенчатой оправкой, которая не затягивается в волоку вследствие равен-

ства сил затягивающих и отталкивающих оправку от волоки (рис. 3.26,

г). Такая оправка называется самоустанавливающейся;

333