Техпроцессы в машиностроении_лек

.pdfОтказаться от операции выплавления модели из формы (как в литье по выплавляемым моделям). Расплавленный металл заливается в форму и выжи-

гает (испаряет) модель, т.е. модель, замещается расплавленным металлом.

Для удаления выделяющихся газов форму вакуумируют (разрежение до

50 кПа). Замещение модели расплавленным металлом позволяет получать высокоточные отливки

Область применения ЛВМ – получение отливок массой от0,1 до 2000

кг и габаритными размерами от 40 до 1000 мм.

Литье в оболочковые формы

Способ литья в оболочковые формы основан на использовании в соста-

ве формовочных смесей специальных связующих (термореактивных смол),

способных при нагреве до определенной температуры размягчаться, стано-

виться вязкими, а при дальнейшем повышении температуры необратимо за-

твердевать, образуя с песком прочную оболочку.

Для получения оболочковых форм используются специальные формо-

вочные смеси, состоящие из сухого кварцевого песка и термореактивной смолы: сухого пылевидного связующего – фенолформальдегидной смолы

(пульвербакелит). Способы изготовления оболочковых форм многообразны,

но наиболее распространенный из них - свободной засыпной смеси на по-

верхность модели (рис. 2.31).

Модельную плиту 1 с моделью 2, нагретую до температуры 200 …250°

С, покрывают разделительным слоем для устранения прилипания оболочки к модели. Нагретой плитой накрывают поворотный бункер 3 с формовочной смесью 4, состоящей из сухого кварцевого песка и порошка термореактивной смолы (3 … 9 %). При повороте бункера на 180° С формовочная смесь со-

прикасается с горячей плитой, в результате чего смола, находящаяся в слое смеси, прилегающем к нагретой плите, оплавляется и связывает частицы пес-

ка. На модели образуется полутвердая оболочка 5 толщиной 5 … 15 мм

(толщина оболочки зависит от времени контакта нагретой плиты с формо-

274

вочной смесью). Бункер переворачивают в исходное положение, а плиту вме-

сте с оболочкой снимают с бункера и помещают на 2 … 3 мин в печь, где при температуре 280 … 350° С происходит окончательное затвердевание оболоч-

ки. Модельную плиту вместе с оболочкой извлекают из печи, оболочку сни-

мают с плиты с помощью толкателей, расположенных на модельной плите

(рис. 2.31, в). Получившаяся оболочкаэто половина литейной формы. С по-

мощью второй модельной плиты получают другую половину формы. Полу-

формы собирают, устанавливая в них при необходимости стержни. Получен-

ную форму заливают расплавленным металлом. После заливки металла и за-

твердевания отливки оболочковая форма легко разрушается.

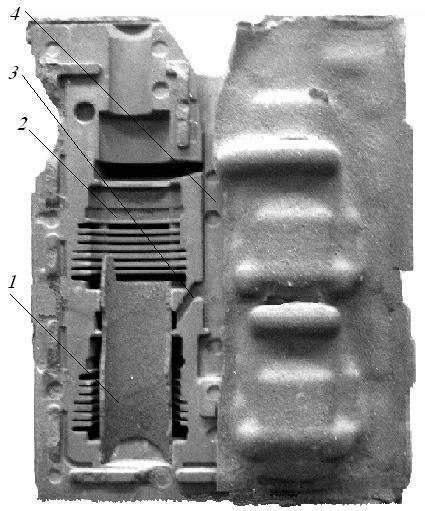

Рис. 2.31. Принципиальная схема изготовления оболоч-

ковых форм:

а – бункер с формовочной смесью, накрытый нагретой модельной плитой; б – полу-

чение оболочки; в – съем оболочки; г – форма, подго-

товленная к заливке; д – от-

ливка; 1 – модельная плита;

2 - модель; 3 – поворотный бункер; 4 – формовочная смесь; 5 – оболочка; 6 – по-

луформа; 7 – наполнитель; 8

– стержень; 9 – форма в сбо-

ре.

Основными преимуществами литья в оболочковые формы по сравне-

нию с литьем в песчаные формы являются: более высокая точность размеров и качество поверхности отливок, высокая газопроницаемость форм, умень-

275

шение брака отливок по горячим трещинам, уменьшение трудоемкости изго-

товления форм.

К недостаткам метода следует отнести применение дорогостоящих ма-

териалов, ограниченность размеров и массы отливок, трудность регенерации песка, большое выделение токсичных газов, содержащих фенол, что требует мощной вентиляции.

В оболочковых формах можно изготавливать отливки из всех литейных сплавов. Они широко используются при изготовлении мелких и средних от-

ливок из сплавов цветных металлов и ответственных чугунных отливок: реб-

ристых цилиндров (рис. 2.32), коленчатых и распределительных валов и дру-

гих деталей.

Рис. 2.32. Разрез обо-

лочковой формы для изготовления отливки гильзы цилиндра:

1 – стержень; 2 – по-

лость формы; 3 – пита-

тель; 4 – стояк.

Литье в многоразовые формы

Постоянные формы, называемые кокилями, изготавли-

вают из чугуна, стали,

а иногда из цветных сплавов. Интенсивность охлаждения отливок в этих формах в 3 … 5 раз выше, чем в песчаных. Различают два основных способа

276

заливки расплава в металлические формы: из ковша под действием силы тя-

жести, когда затвердевание металла происходит без дополнительного воздей-

ствия, и под принудительным давлением (литье под давлением, центробеж-

ное литье, метод вакуумного всасывания). Формы, в которых сплав затверде-

вает под давлением, называют пресс-формами.

Получение отливок в многоразовых (постоянных) формах, выдержи-

вающих заполнение их металлом несколько сот или тысяч раз имеет специ-

фические особенности. Постоянные формы изготавливают из металлов, ко-

торые должны выдерживать частые смены температур без разрушения коки-

ля и ухудшения внутренней поверхности формы в результате возникновения термических напряжений, которые приводят к короблению и поверхностным трещинам – сетке разгара.

Литье в кокиль Литье в кокиль - это процесс получения отливок путем свободной за-

ливки расплавленного металла под действием гравитационных сил в метал-

лические, многократно используемые литейные формы – кокили, изготавли-

ваемые из чугуна, стали, алюминиевых сплавов.

Кокили могут быть либо литыми, либо изготавливаться из поковок или проката путем механической обработки. Основной качественный показатель кокиля – его стойкость, которая зависит от ряда факторов, и в первую оче-

редь от природы металла, температуры заливки расплава и материала кокиля.

Конструкции кокилей разнообразны: неразъемные (вытряхные), разъ-

емные с вертикальной, горизонтальной и комбинированной плоскостями разъема. Они могут быть одноместными и многоместными (т.е. в одной фор-

ме одновременно получают несколько отливок).

Неразъемные кокили применяют в тех случаях, когда конфигурация отливки достаточно простая, что позволяет удалять ее вместе с литниками из полости кокиля без его разъема. При более сложных очертаниях применяют разъемные кокили, так как применение неразъемных кокилей не позволяет

277

извлечь отливку из кокиля. Внутренние полости в отливках при литье в ко-

киль получают как с помощью разовых песчаных, так и постоянных метал-

лических стержней.

Число плоскостей разъема и их расположение зависят от конфигурации литой детали и положения отливки при заливке. Для сложных отливок форма собирается из нескольких частей, каждая из которых образует часть отливки.

Рабочую поверхность кокилей для повышения его стойкости покрыва-

ют огнеупорными материалами и красками, которые периодически наносят в процессе работы кокиля.

На рис. 2.33 приведена конструкция кокиля для получения литого алюминиевого поршня.

Рабочая полость 2 соответствует внешним очертаниям поршня. Внут-

ренняя полость отливки формируется металлическим стержнем 3, 4, 5, кото-

рый для возможности извлечения его из отливки делают разъемным. Кокиль имеет вертикальный разъем и состоит из двух частей - 1, 6 и нижней плиты 8.

Литниковая система расположена в плоскости разъема.

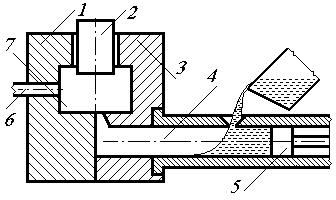

Рис. 2.33. Принципиальная схема полу-

чения литого алюминиевого поршня в ко-

киль: 1, 6 – половинки кокиля; 2 – внутренняя полость кокиля; 3, 4, 5 – металлический разъ-

емный стержень; 7 – боковой стержень; 8 –

нижняя плита.

Технология литья в кокиль имеет ряд особенностей. Формирование отливки происходит в условиях интенсивного отвода тепла от отливки к металлическому кокилю. При быстром затвердева-

нии измельчается структура металла, что приводит к получению отливок с повышенными механическими свойствами. Высокая скорость охлаждения

278

металла приводит к снижению его жидкотекучести и к сложности или невоз-

можности получения отливок с тонкими стенками.

Кокиль практически не податлив и более интенсивно препятствует усадке отливки, что затрудняет извлечение ее из кокиля, и может привести к короблению и трещинах в отливке.

Кокили практически газонепроницаемы, поэтому газы удаляются через выпор и газовые каналы, выполняемые по линии разъема кокиля. Газовые каналы обычно делают глубиной 0,2 … 0,5 мм, что исключает вытекание че-

рез них жидкого металла.

Механизировать и автоматизировать технологический процесс кокиль-

ного литья легче, чем процесс литья в песчаные формы. В массовом и серий-

ном производстве для получения отливок применяют кокильные машины,

конструкция которых определяется характером литья, размерами и степенью сложности получаемых отливок.

Литье в кокиль по сравнению с литьем в песчаные формы имеет ряд преимуществ: повышенные механические свойства, более высокие точность размеров и качество поверхности, улучшенные технико-экономические пока-

затели.

Основными недостатками литья в кокиль являются трудность получе-

ния отливок сложной конфигурации, пониженная заполняемость формы ме-

таллом, возможность получения отбела в отливках из чугуна и т.д.

Высокая производительность процесса и высокая стоимость кокилей, а

иногда и необходимость термической обработки отливок делают этот про-

цесс экономически выгодным только при большом выпуске изделий в серий-

ном и массовом производстве. Литьем в кокиль получают отливки массой от нескольких килограммом до нескольких тонн. Наибольшее распространение получило литье в кокиль алюминиевых и магниевых сплавов, обладающих сравнительно невысокой температурой плавления и хорошими технологиче-

скими свойствами.

279

Необходимость регулирования теплового режима взаимодействия от-

ливки и кокиля, защиты кокиля от воздействия высоких температур при по-

лучении чугунных и стальных отливок привели к созданию и использованию облицованных кокилей. На внутреннюю поверхность кокиля по специальной технологии наносят достаточно толстый (4…6 мм), соизмеримый с толщиной стенки отливки, слой огнеупорных материалов (облицовку). Благодаря этому слою резко понижается скорость охлаждения отливки, что гарантированно предотвращает образование отбела в отливках из чугуна и решает проблему стойкости кокиля при изготовлении отливок из черных сплавов.

Литье под давлением

Способ литья под давлением основан на принудительном заполнении расплавом рабочей полости металлической пресс-формы расплавом и фор-

мировании фасонных отливок под действием этих сил. В отличие от кокиля рабочие поверхности пресс-форм, контактирующие с жидким металлом, не имеют огнеупорного покрытия, что приводит к необходимости кратковре-

менного заполнения пресс-формы с использованием избыточного давления, в

сотни раз превосходящего гравитационное. Минимальные диаметры отвер-

стий в отливках выбираются в зависимости от материала и толщины стенок.

Это позволяет получать сложные по конфигурации отливки точных разме-

ров, с низкой шероховатостью поверхности и размерами, соответствующими или максимально приближенными к размерам готовой детали. Толщина стенки отливки может быть менее 1,0 мм, а масса – от нескольких граммов до десятков килограммов. Литьем под давлением можно получать отливки с армированными вставками из других материалов.

При литье под давлением металлические формы имеют более сложную конструкцию и изготавливаются более точно и тщательно, чем металличе-

ские формы, применяемые при литье в кокиль. Прессформы изготавливают из стали со стальными стержнями, применение песчаных стержней исключа-

280

ется, так как струя металла, подаваемая в форму под давлением (100 МПа и более), может разрушить песчаный стержень.

Высокая скорость подачи расплава в полость прессформы приводит к тому, что воздух и газы не успевают удалиться из полости формы, и в отлив-

ках под литейной корочкой образуется газовоздушная пористость, что ис-

ключает последующую высокотемпературную термообработку. По этой же причине снижается плотность и пластичность металла.

Литье под давлением осуществляется на специальных машинах, кото-

рые конструктивно подразделяются на машины с холодной и горячей каме-

рами прессования. Наиболее широкое распространение получили машины поршневого действия с холодной камерой прессования, которая может рас-

полагаться как горизонтально, так и вертикально. Принципиальная схема по-

лучения отливки на поршневой машине с горизонтальной камерой сжатия приведена на рис. 2.34.

Пресс–форма состоит из двух частей: подвижной 1 и неподвижной 3,

которые с большим усилием прижимают друг к другу (запирающее усилие).

Для удобства извлечения стержни обычно располагаются в подвижной поло-

вине. Жидкий металл заливают в камеру прессования 4, который при пере-

мещении поршня 5 запрессовывается в полость пресс-формы 7. После за-

твердевания металла пресс-форма раскрывается, толкатели 6 удаляют отлив-

ку, а прессующий поршень возвращается в исходное положение и процесс повторяется.

Рис. 2.34. Схема литья под давле-

нием:

1 - подвижная половина пресс-

формы; 2 - стержень; 3 – непод-

вижная половина пресс–формы; 4

– камера сжатия; 5 - поршень; 6 -

выталкиватель; 7 – полость пресс-

формы.

281

Основные достоинства литья под давлением – высокие точность и ка-

чество поверхности получаемых отливок, возможность получения тонко-

стенных отливок и высокая производительность процесса литья, а основные недостатки – газовая пористость отливок, ограниченные габаритные разме-

ры, низкая стойкость пресс-форм при повышении температуры заливки.

Производство фасонных отливок литьем под давлением вызвано боль-

шим спросом на изделия из легких и цинковых сплавов, поскольку этот спо-

соб высокопроизводителен, что особенно ценно при массовом производстве.

Этим способом отливают также детали из магниевых и медных сплавов, но в меньших количествах. Литье под давлением применяется для получения точ-

ных тонкостенных отливок из цветных сплавов в точном приборостроении, в

электротехнической и автомобильной промышленности (блоки цилиндров,

корпуса карбюраторов, крышки генераторов, барабаны стеклоподъемников,

картеры корпусов водяного и масляного насосов, решетки и другие детали – рис. 2.35).

Литье под низким давлением применяют для получения тонкостенных корпусных заготовок из легкоплавких сплавов. Сущность процесса литья под низким давлением состоит в использовании для заполнения формы и кри-

сталлизации расплава разницы давления газа, действующего на жидкий ме-

талл, и давления газа в полости формы

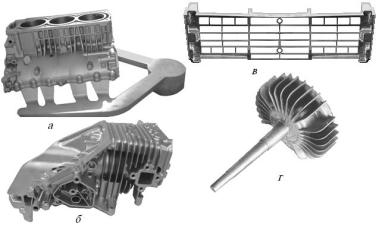

Рис. 2.35. Автомо-

бильные детали, полученные литьем под давлением:

а, б – блоки цилинд-

ров; в – решетка радиатора; г

– крыльчатка насоса.

282

Расплавленный металл 1 (рис. 2.36) инертным газом выжимается по металлопроводу 3 в рабочую полость 4, где происходит кристаллизация в пространстве.

Литьем вакуумным всасыванием получают отливки простой формы в виде втулок, колец, заготовок зубчатых колес из цветных сплавов. На по-

верхность расплавленного металла 1 помещают плоское огнеупорное кольцо

2, на которое вертикально устанав-

ливают кристаллизатор - металли-

ческую водоохлаждаемую полую литейную форму 3 (рис. 2.37).

Рис. 2.36.Установка для литья под низким давлением:

1 – расплавленный металл; 2 – ти-

гель; 3 – металлопровод; 4 – рабо-

чая полость; 5 – форма; 6 – стер-

жень.

Рис. 2.37. Схема получения отливки ваку-

умным всасыванием:

1 – жидкий металл; 2 - огнеупорное коль-

цо; 3 – литейная форма; 4 – отливка.

Внутри формы создается разреже-

ние, и расплавленный металл втягивается внутрь холодной формы и кристаллизуется. Форму поднимают, разрежение

283