Техпроцессы в машиностроении_лек

.pdfВсе сплавы составов от точки «Р» до точки «Q» содержат структурную составляющую эвтектику, количество ее тем больше, чем ближе состав спла-

ва и эвтектическому.

Таким образом, диаграммы состояния позволяют выбирать необходи-

мые сплавы и применять рациональные методы их обработки.

Строение железоуглеродистых сплавов

Железоуглеродистые сплавы имеют сложный химический состав. Кро-

ме основного компонента – углерода – они содержат много примесей, попа-

дающих в них из руды и в процессе плавки. В зависимости от концентрации примесей могут образовываться новые структурные составляющие, которые взаимодействуют с железом и углеродом или входят в состав уже сущест-

вующих в сплаве составляющих. Но эти примеси не оказывают особого влияния на температуру кристаллизации и структурные составляющие, по-

этому диаграмму железоуглеродистых сплавов следует рассматривать как диаграмму двухкомпонентных сплавов. Железо и углерод, являясь главными компонентами сплавов этой системы, определяют все основные свойства сплавов: физико – химические, механические, технологические и эксплуата-

ционные.

Диаграмма состояния этих сплавов имеет сложное строение (рис. 1.23).

По оси ординат откладывается температура сплава, а по оси абсцисс – со-

держание углерода, концентрация которого не превышает 6,67%. Железо может находиться в двух аллотропических формах - Fe и Fe . Железо с уг-

леродом образует твердые растворы внедрения и химическое соединение. Fe

растворяет очень мало углерода (до 0,02% при 727° С). Твердый раствор уг-

лерода в Fe - железе называется ферритом (Ф). Феррит имеет низкие твер-

дость (80 … 100 НВ) и прочность, и высокую пластичность.

Железо с углеродом образует и химическое соединение Fe3C – цемен-

тит (Ц) или карбид железа. Максимальное содержание углерода в цементите

224

6,67%. Это самая твердая структура железоуглеродистых сплавов. Цементит имеет чрезвычайно низкую, практически нулевую пластичность.

Рис. 1.23. Диаграмма состояния Fe – Fe3C:

A…L – характерные точки диаграммы; А – аустенит; Ф – феррит; П

– перлит; Л – ледебу-

рит; Ж - жидкость.

В системе Fe - Fe3C происходят пер-

вичная и вторичная кристаллизация. Первичная кристаллизация идет в ин-

тервале температур, определяемых на линиях ликвидус (АВСD) и солидус

(AHJECF). Вторичная кристаллизация происходит в результате превращения железа из одной модификации (Fe ) в другую (Fe ).

Твердый раствор углерода в Fe - железе называется аустенит (А). Он хорошо растворяет углерод. Твердость аустенита невысокая, но достаточно высокими являются его прочность и пластичность. Аустенит существует только при температурах свыше 727 ° С. Растворимость углерода в аустените

(Fe ) и в феррите (Fe ) с понижением температуры уменьшается (линии ES и PQ соответственно), а избыток углерода выделяется из твердых растворов в виде цементита, содержащего 6,67% углерода (линия DFKL). Принято обо-

значать цементит, выделившийся из жидкости по линии СD – первичным (ЦI), из аустенита по линии ES – вторичным (ЦII) и из феррита по линии PQ – третичным (ЦIII).

В диаграмме железо-цементит происходят три изотермических пре-

вращения.

225

Перитектическое превращение происходит при 1499 С (линия HJB):

ФН Ж АJ. Эвтектическое превращение при 1147 (линия ECF):

ЖС АЕ ЦI - фазы обозначают квадратными скобками. Полученная эвтектическая смесь, называется ледебуритом ( ). Ледебурит – это эвтектика,

состоящая из аустенита и цементита, образующаяся при концентрации угле-

рода 4,3% в диапазоне температур 1147º С – 727º С.

Эвтектоидное превращение при 727(линия PSK) приводит к разложе-

нию аустенита и превращению его в перлит: АS ФР ЦII . Эвтектоидная смесь феррита и цементита называется перлитом (П). Перлит содержит 0,8%

углерода, как правило, имеет пластинчатое строение и является прочной структурной составляющей и обладает высокими прочностью и упругостью,

пластичность его не очень высокая.

Ниже линии SK аустенит, входящий в состав ледебурита распадается на перлит и цементит, причем цементит представляет собой сплошную матрицу,

в которой расположены колонии перлита и это определяет большую твер-

дость ледебурита и повышенную его хрупкость. Наличие ледебурита в струк-

туре сплавов делает невозможным обработку их давлением или резанием.

В зависимости от содержания углерода железоуглеродистые сплавы в соответствии с диаграммой Fe - Fe3C подразделяют на: стали (меньше 2,14%

углерода) и чугуны (свыше 2,14% углерода). Диаграмма состояния Fe - Fe3C

характеризует фазовый состав и структуру сталей и белых чугунов.

Контрольные вопросы

1.Какие металлы относятся к черным?

2.Что такое чугун и сталь?

3.Какие железные руды используются для производства чугуна?

4.В каких печах плавят чугун?

5.Для чего используется доменная печь?

6.Какие основные процессы протекают в доменной печи?

226

7.Что получают в доменных печах?

8.Какие печи используются для выплавки стали?

9.В каких печах получается самая качественная сталь?

10.Что такое кислородный конвертер?

11.Какие основные процессы протекают в электродуговой печи?

12.Что такое раскисление стали?

13.В чем различие между твердыми растворами замещения и вне-

дрения?

14.Опишите процесс кристаллизации чистых металлов.

15.Что такое степень переохлаждения?

16.Какие исходные данные необходимы для построения диаграммы состояния?

17.Что означают термины «точка ликвидуса» и «точка солидуса»?

18.Что характеризует диаграмма состояния Fe – Fe3C?

19.Что происходит с аустенитом при температурах ниже 727º С?

20.Как влияет ледебурит на обрабатываемость сплава резанием?

227

ГЛАВА 2. ЛИТЕЙНОЕПРОИЗВОДСТВО

Литейное производство – один из самых древних и в настоящее время самый распространенный способ получения заготовок, которым изготавли-

вают изделия практически для всех отраслей промышленности.

Характерной особенностью литейного производства является универ-

сальность – возможность получения разнообразных по массе, конфигурации,

механическим и эксплуатационным свойствам фасонных заготовок из раз-

личных металлов и сплавов. Литьем изготавливают станины станков, паро-

возные и тепловозные рамы, корпусные детали кузнечнопрессового и про-

катного оборудования, башни танков, в автомобилях - блоки цилиндров, го-

ловки блоков, поршни, корпуса и крышки фильтров, насосов, карбюраторов,

в турбинах – корпуса и рабочие колеса, лопасти и многие другие изделия, ко-

торые другими видами обработки получить затруднительно или невозможно.

При изготовлении целого ряда изделий, особенно сложной конфигурации,

литье оказывается значительно более производительным и экономически це-

лесообразным, а во многих случаях - единственным способом изготовления заготовок. Особенно это важно при изготовлении деталей больших размеров и массы, а также деталей сложной конфигурации. На рис. 2.1 приведены примеры литых заготовок (отливок) из различных сплавов.

Рис. 2.1. Примеры отливок из различных сплавов.

2.1. Сущность литейного производства

Сущность литейного производства заключается в получении литых де-

талей (отливок) путем заливки расплавленного металла в специально приго-

228

товленные литейные формы, внутренняя полость которых соответствует очертаниям будущей отливки. В процессе кристаллизации и охлаждения в форме получается отливка (литая деталь или заготовка), обладающая опреде-

ленными механическими и эксплуатационными свойствами.

В промышленности используется множество различных способов ли-

тья, каждый из которых имеет свое назначение и область применения, опре-

деляемые объемом производства, размером отливок, видом используемого металла, требованиями к геометрической точности и шероховатости поверх-

ности отливок, экономической целесообразностью и другими факторами.

Все методы литья можно разделить на две группы: получение отливок в разовых формах, разрушающихся при извлечении отливок (литье в песча-

ные формы, оболочковые формы, по выплавляемым моделям, газифицируе-

мым моделям и др.), и литье в многократные формы (литье в кокиль, под давлением, центробежное литье, непрерывное литье и др.).

В зависимости от выбранного способа литья отливка может быть заго-

товкой, требующей механической обработки перед сборкой, или деталью,

поступающей на сборку без предварительной механической обработки.

2.2.Литейные сплавы

Всовременном машиностроении для изготовления отливок использу-

ется большой ассортимент материалов, важнейшими из которых являются чугуны, специальные виды стали, бронзы, латуни, литейные алюминиевые,

магниевые, цинковые и тугоплавкие сплавы. К литейным сплавам предъяв-

ляются самые различные требования: их состав должен обеспечить в отлив-

ках заданные физические, механические, химические и эксплуатационные свойства; они должны быть технологичными, не дефицитными, дешевыми,

но независимо от этого все литейные сплавы должны обладать определен-

ными литейными свойствами, позволяющими использовать эти сплавы в ли-

тейном производстве.

229

Литейные свойства сплавов Литейные свойства - это технологические особенности сплавов, кото-

рые определяют их пригодность для получения качественной отливки. Наи-

более важные из них - жидкотекучесть, усадка, склонность к ликвации, по-

глощению газов, образованию трещин и другие.

Жидкотекучесть – это способность металлов и сплавов в жидком со-

стоянии течь по каналам литейной формы, заполнять форму и четко воспро-

изводить контуры ее полостей.

Исследования показали, что прекращение течения расплава в узком ин-

тервале определяется тепловыми условиями и характером кристаллизации сплава. Повышая температуру расплава, можно добиться заполнения канала любой длины. Если же заливка производится с одной температуры или при равном перегреве над линией ликвидуса, то обнаруживается явная связь ме-

жду жидкотекучестью и положением сплава на диаграмме состояния.

Чистые металлы, эвтектики, а также все сплавы, не имеющие интервала кристаллизации, обладают значительно большей жидкотекучестью по срав-

нению со сплавами той же системы, кристаллизующимися в интервале тем-

ператур. Эта закономерность объясняется условиями прекращения течения расплава в заполняемом канале. В сплаве, кристаллизующемся в интервале температур, образуются разветвленные дендриты, которые существенно за-

трудняют течение расплава. Скорость продвижения потока расплава в канале уменьшается, и расплав успевает проникнуть в канал лишь на ограниченное расстояние. Если же проба заливается чистым металлом или сплавом без ин-

тервала кристаллизации, вырастающие кристаллы имеют менее разветвлен-

ную и более компактную форму. Они в меньшей степени, чем в первом слу-

чае, замедляют скорость течения расплава. Поэтому канал заполняется на большую длину. Однако строгой прямой пропорциональности между жидко-

текучестью и интервалом кристаллизации не выявлено. Это связано с тем,

что форма выпадающих кристаллов определяется не только интервалом кри-

сталлизации, но и кристаллографической структурой данной фазы. Кроме

230

формы выпадающих кристаллов, имеет значение и величина теплоты кри-

сталлизации. Чем больше теплота кристаллизации, тем дольше сплав нахо-

дится в жидком состоянии.

Повышение температуры заливки и температуры литейной формы уве-

личивает жидкотекучесть сплавов. Неметаллические включения в металле ухудшают его жидкотекучесть и затрудняют продвижение в форме.

Чем лучше отделка формы и литниковых каналов, тем быстрее и пол-

нее форма заполняется расплавом.

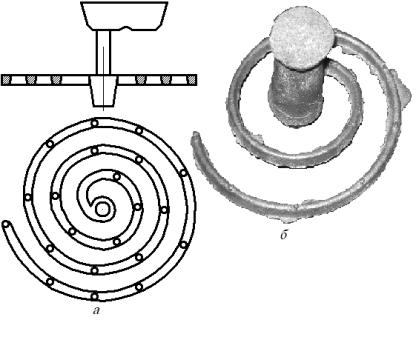

В практике литейного производства для определения жидкотекучести сплава применяют различные технологические пробы, но чаще других жид-

котекучесть оценивают с помощью специальных спиральных проб трапецие-

видного сечения (рис. 2.2).

Рис. 2.2. Спиральная проба на жидкотеку-

честь:

а – форма; б – внешний вид спирали.

Длина заполнен-

ной части спирали и служит мерой жидкоте-

кучести, которая изме-

ряется в миллиметрах. Чем выше жидкотекучесть сплава, тем длиннее уча-

сток спирали, залитый металлом.

Усадка - способность литейных сплавов уменьшаться в объеме и ли-

нейных размерах при затвердевании и охлаждении.

Усадочные процессы протекают с момента заливки расплавленного ме-

талла в литейную форму вплоть до полного охлаждения отливки. Процесс усадки сопровождается рядом явлений, определяющих качество отливки: в

231

первую очередь, к ним следует отнести образование усадочной раковины и усадочной пористости, усадочных напряжений, горячих и холодных трещин,

остаточных напряжений и коробления отливок. На величину усадки влияют природа металла, химический состав сплава, температура заливки и свойства литейной формы. С повышением температуры заливаемого металла усадка увеличивается. В практике литейного производства усадку принято делить на линейную и объемную. Усадку обычно выражают в процентах по отношению к первоначальным линейным размерам или первоначальному объему жидко-

го сплава в полости формы.

Линейная усадка- это уменьшение линейных размеров отливки при ее охлаждении от температуры заливки до температуры окружающей среды.

Разница между линейными размерами отливки и размерами полости литейной формы, в которой она получена, называется абсолютной линейной усадкой. Относительной линейной усадкой называют отношение этой разни-

цы к линейным размерам отливки после полного охлаждения. Линейную

усадку определяют соотношением: ëèí |

|

l ô |

l î ò |

100%, где: lф и lот - разме- |

|

|

|||

|

|

|

l î ò |

|

ры полости формы и отливки при температуре 20° С в мм.

На линейную усадку влияют температурный коэффициент линейного расширения, температура заливки, скорость охлаждения металла в форме,

свойства формы и другие факторы.

Различают свободную и затрудненную линейную усадку, при этом по-

следняя всегда меньше первой. Затруднения линейной усадке создают форма,

стержни, ранее затвердевшие части отливки (тонкие ребра, выступы).

Начало линейной усадки отливки связано с образованием на ее поверх-

ности достаточно прочной корки, способной выдержать металлостатическое давление жидкой сердцевины. Поэтому условия охлаждения оказывают большое влияние на величину линейной усадки. Это влияние усиливается внутренними напряжениями, схема которых такова, что срединные слои ока-

зываются растянутыми, а наружные – сжатыми.

232

Поскольку линейная усадка в отливках практически никогда не бывает свободной, а всегда в той или иной степени затруднена, в отливках возника-

ют упругие и пластические деформации. Внешние, более остывшие слои от-

ливки, затрудняют усадку внутренних горячих слоев, в результате чего внут-

ренние слои будут пластически растянуты, а наружные упруго сжаты, что приводит к образованию внутренних напряжений. Если величина напряже-

ний превысит величину предела прочности материала, то произойдет разру-

шение и появятся трещины. Если величина напряжений превысит лишь пре-

дел текучести, то возможно искривление – коробление отливки.

Объемная усадка определяется различием плотности сплава в жидком и твердом состояниях, величиной интервала кристаллизации и характером кристаллизации внутри интервала.

Объемную усадку определяют соотношением: î á V ô V î ò 100%,

V î ò

Vф и Vот - объемы полости формы и отливки при температуре 20° С в мм3.

Объемная усадка приблизительно равна утроенной линейной усадке:

î á 3 ëèí .

Объемная усадка в отливках проявляется в двух видах: в виде сосредо-

точенных усадочных раковин и рассеянной усадочной пористости.

Усадочные раковины – сравнительно крупные полости, расположенные в местах отливки, затвердевающих последними (рис. 2.3).

Затвердевание отливки происходит послойно, начиная от стенок фор-

мы, где образуется корка твердого металла, и постепенно передвигается в глубь тела отливки, при этом усадка затвердевшей части отливки восполня-

ется за счет еще не затвердевшей части. Вследствие того, что усадка расплава при переходе из жидкого состояния в твердое превышает усадку корки, уро-

вень металла в не затвердевшей части отливки постепенно понижается до тех пор, пока не закончится процесс затвердевания, по окончании которого поя-

вится сосредоточенная усадочная раковина. Такой процесс затвердевания ха-

рактерен для сплавов, у которых отсутствует интервал кристаллизации, сле-

233