Техпроцессы в машиностроении_лек

.pdf

става стали. Когда содержание углерода в стали станет равным заданному,

окисление углерода прекращают, окислительный шлак удаляют из печи.

3.Заключительная стадия плавки - это восстановительный период, прове-

дение которого возможно только в электрических дуговых печах, так как только в этих печах создаются условия для наведения горячего высокооснов-

ного шлака, позволяющего практически полностью удалить серу и раскис-

лить сталь. Изменяя состав шлака, путем введения на его поверхность извес-

ти, кокса, плавикового шпата и других компонентов производят диффузион-

ное раскисление металла. В этот период создаются условия для удаления се-

ры, которая практически полностью удаляется из стали благодаря наличию в печи активного высокоосновного шлака, после чего приступают к выпуску стали.

При выплавке легированных сталей в печь загружают легирующие элементы, порядок ввода которых определяется сродством этих элементов к кислороду.

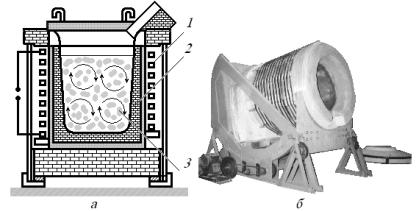

Плавка стали в индукционных печах

Индукционная тигельная плавильная печь состоит из индуктора 1 (рис. 1.6), внутри которого находится тигель 2 с

металлической шихтой

3.

Рис. 1.6. Индук-

ционная печь:

а - разрез индукцион-

ной печи, б – общий вид печи при наклоне; 1 – индуктор; 2 – тигель; 3 – шихта.

194

Индуктор имеет вид соленоида и выполняется из профилированной медной трубки, по которой циркулирует холодная вода. При прохождении через индуктор переменного тока промышленной или повышенной частоты создается переменное электромагнитное поле, которое наводит в металле,

находящемся в тигле, вихревые токи (токи Фуко), разогревающие и расплав-

ляющие шихту.

По сравнению с дуговыми электропечами индукционные печи имеют ряд преимуществ: возможность ведения плавки в специально создаваемой га-

зовой атмосфере или в вакууме, возможность получения сталей с очень низ-

ким содержанием углерода и малым угаром элементов.

Плавка характеризуется высоким электрическим к.п.д., точным регули-

рованием температуры. Однако шлак индукционной печи по сравнению со шлаком дуговой печи имеет более низкую температуру, которая недостаточ-

на для протекания металлургических процессов между шлаком и металлом,

что не позволяет удалять из расплава вредные примеси. Эти преимущества и недостатки индукционных печей определяют область их применения - вы-

плавку стали и сплавов методом переплава шихты с минимальным содержа-

нием серы и фосфора.

1.5. Методы повышения качества стали

Современное развитие техники предъявляет повышенные требования к качеству стали, особенно прочности и пластичности, которые в большой сте-

пени зависят от содержания в ней газов, неметаллических включений и вред-

ных примесей. Это привело к разработке новых методов плавки металла, к

которым относятся вакуумирование металла, продувка инертными газами,

обработка металла синтетическими шлаками, электрошлаковый переплав,

вакуумно–дуговой способ и переплав металла в электронно-лучевых и плаз-

менных печах.

195

Внепечная обработка вакуумом и продувка расплава инертными газами

Вакуумирование металла может производиться различными методами,

чаще всего в ковше, установленном в вакуумную камеру, или в вакуумном ковше, но любом случае оно позволяет значительно снизить содержание рас-

творенных в металле газов (кислорода, водорода, азота). Наиболее совер-

шенным методом вакуумной обработки стали является вакуумплавка, осу-

ществляемая в индукционных печах. Сущность процесса состоит в том, что в плавильном пространстве печи создается и поддерживается в течение плавки вакуум, в результате чего газы и неметаллические включения, содержащиеся в расплаве, удаляются из металла.

Продувка расплава инертными газами (чаще аргоном) осуществляется через пористые пробки в днище ковша или через специальный стопор. Пу-

зырьки газа интенсивно перемешивают жидкий металл, поднимаются вверх,

унося с собой растворенные в металле газы и находящиеся в расплаве неме-

таллические включения.

Обработка металла синтетическими шлаками

В ковш для разливки металла перед выпуском стали наливают жидкий шлак, состоящий из СаО и Ал2Оз с небольшим количеством кремнезема и минимальным содержанием оксида железа (не более 1 %), в который залива-

ют сталь. Происходит энергичное перемешивание металла со шлаком и ра-

финирование стали, т.е. уменьшение содержания неметаллических включе-

ний, газов и серы, что значительно улучшает механические свойства стали.

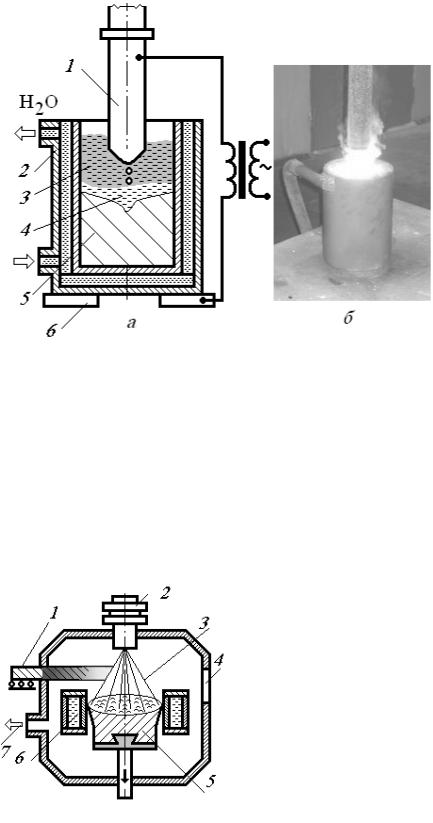

Электрошлаковый переплав

Выплавленную в электродуговой печи сталь прокатывают на круглые прутки, которые выполняют роль электродов 1(рис. 1.7).

Электрод опускают в водоохлаждаемый кристаллизатор 2, в который заливают расплавленный шлак, состоящий из оксидов кальция, алюминия и фтористого кальция, имеющий высокое электрическое сопротивление. К

196

поддону 6 подводят полюс источника переменного тока большой силы, а

второй полюс подводят к прутку. При прохождении тока стальной стержень разогревается и начинает плавиться.

Рис. 1.7. Электрошла-

ковый переплав стали:

а – схема; б – общий вид кристаллизатора;

1 – электрод; 2 - водо-

охлаждаемый кристал-

лизатор; 3 - расплав-

ленный шлак; 4 - ванна металла; 5 – слиток; 6

– поддон.

Капли металла, проходя через шлак, очищаются от неметаллических включений и растворенных газов, происходит рафинирование металла, по-

этому полученная сталь имеет очень высокое качество.

Электронно-лучевой переплав (ЭЛП)

Плавление металла происходит в глубоком вакууме под действием по-

тока электронов, излучаемых высоковольтной катодной пушкой 2 (рис. 1.8), создающей на-

пряжение

Рис. 1.8. Схема установки для электронно-

лучевого переплава:

1 – переплавляемый слиток; 2 – электронная пушка; 3 – электронные лучи; 4 – смотровое ок-

но; 5 – слиток; 6 – водоохлаждаемый кристалли-

затор; 7 – вакуум-насос.

197

20 … 30 тыс.В. Капли металла стекают в водоохлаждаемый кристаллизатор 6

и застывают, образуя слиток особо чистого металла 5.

Метод применяется для изготовления деталей в ракетной, космической технике, для получения тугоплавких металлов очень высокой чистоты.

Плазменно – дуговой переплав (ПДП)

Это очень экономичный и перспективны способ, в котором для полу-

чения чистых металлов применяют плазму, т.е. поток ионизированных газов,

разогретых до десятков тысяч градусов. Процесс протекает в среде аргона.

И электроннолучевой и плазменно-дуговой переплавы применяются, в

основном, для получения специальных прецизионных сплавов на основе же-

леза и тугоплавких металлов.

1.6. Разливка стали

Жидкая сталь из сталеплавильных печей выпускается в специальные ковши, из которых она разливается в формы, называющиеся изложницами. В

результате затвердевания стали получаются слитки. Слитки являются конеч-

ной продукцией сталеплавильного цеха.

Применяют следующие способы разливки стали: сверху, снизу (сифон-

ная разливка) и непрерывная разливка. При разливке сверху (изложница за-

полняется металлом сверху) происходит удар жидкого металла о дно излож-

ницы, что приводит к разбрызгиванию металла, капли которого, окисляясь,

попадают на стенки изложницы, впоследствии уже не свариваются со слит-

ком и при прокатке образуют окисленные пленки на поверхности изделия.

Разливка сверху применяется при производстве слитков большого размера.

При разливке снизу (сифоном) одновременно заполняется несколько изложниц (рис. 1.9).

198

Для этого полости изложниц при помощи отверстий в днище соединя-

ются системой каналов, выложенных огнеупорным кирпичом. Вся система заполняется расплавленным металлом через центровой литник 3.

Рис. 1.9. Схема разливки стали снизу:

1 – изложница; 2 – при-

быльная надставка; 3 – сто-

як (центровой литник);

стрелками указано движе-

ние расплава.

Металл заполняет изложницу спокойно, на стенках изложницы не об-

разуется брызг. Но схема разливки снизу значительно сложнее, чем сверху и,

кроме того, значительное количество металла остается в литниковой системе.

Сифонная разливка применяется почти для всех качественных и легирован-

ных сталей.

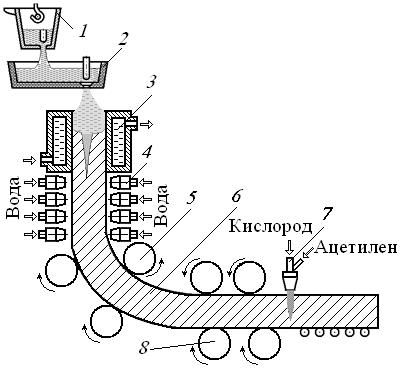

Непрерывная разливка стали (рис. 1.10) обеспечивает высокую произ-

водительность, экономию металла на литниках и прибылях, а также возмож-

ность прокатки получаемых слитков без использования обжимных станов.

При непрерывной разливке сталь из промежуточной емкости 2 непре-

рывно подается в водоохлаждаемый кристаллизатор 3, в который перед нача-

лом разливки вводится затравкакусок слитка, имеющий сечение, соответст-

вующее сечению кристаллизатора. Затравка опускается вниз, вытягивая за собой затвердевающий слиток 6, сердцевина которого еще жидкая. На выхо-

де из кристаллизатора слиток охлаждается водой из форсунок 4, установлен-

ных в зоне вторичного охлаждения. Механизм вытягивания слитка (тянущие валки) 5 подает его в зону резки, где газовый резак 7 режет его на слитки за-

199

данной длины. Направленное затвердевание металла и непрерывное питание формирующегося слитка горячим металлом сверху обеспечивают плотную,

мелкозернистую структуру слитка и отсутствие в нем усадочной раковины.

Сечение слитка зависит от формы кристаллизатора и может быть квадрат-

ным, прямоугольным, круглым и т.д.

Рис. 1.10. Схема не-

прерывной разливки стали:

1 - ковш; 2 - проме-

жуточная емкость со сто-

порным устройством; 3 -

кристаллизатор; 4 – фор-

сунки; 5 - тянущие валки; 6

– слиток; 7 -газовый резак;

8 – деформирующие валки.

Машины непрерывного литья могут иметь несколько кристаллизато-

ров, что позволяет одновременно получать несколько слитков.

1.7. Строение стального слитка

Залитая в изложницу сталь охлаждается неравномерно, так как тепло отводится в направлении стенок изложницы и дна. В этих местах металл ох-

лаждается быстро, поэтому кристаллизация начинается у стенок, а затем рас-

пространяется внутрь слитка. На строение стального слитка большое влияние оказывает степень раскисленности стали.

При заполнении изложницы спокойной сталью около боковых стенок изложницы и дна с большой скоростью образуется тонкий слой мелких кри-

сталлов 1 (рис. 1.11), следом за которым перпендикулярно стенкам изложни-

цы начинается рост столбчатых кристаллов 2.

200

По мере затвердевания слитка направленный теплоотвод ослабевает и в центре слитка кристаллы растут в разных направлениях. Появляется цен-

тральная зона крупных разноориентированных кристаллов 3. В нижней части слитка образуется зона осаждения из мелких разноориентированных кри-

сталлов. В верхней головной части слитка образуется усадочная раковина 5, а

в средней части – усадочная осевая рыхлость 4.

Рис. 1.11. Строение слитка из спокойной стали.

1 - слой мелких кристаллов; 2 - зона столбчатых кристаллов; 3 – зона крупных разноосных кристаллов; 4 – усадочная по-

ристость; 5 – усадочная раковина.

Для устранения усадочных дефектов слитки спокойной стали отливают с при-

былью, сталь в которой длительное время остается жидкой и питает усадку, поэтому усадочная раковина образуется не в слитке, а в прибыли. Стальные слитки из

спокойной стали неоднородны по химическому составу. Химическая неодно-

родность, или ликвация, возникает вследствие уменьшения растворимости примесей в железе при переходе из жидкого состояния в твердое.

В слитках кипящей стали усадочные раковины не образуются, но при заливке стали раскисление продолжается в изложнице с выделением газа СО,

который образуют большое количество мелких пузырьков, располагающихся под верхней плотной корочкой стали. При прокатке слитка газовые пузыри завариваются.

201

В слитке полуспокойной стали кипение в изложнице, хотя и имеет ме-

сто, но протекает более спокойно. Сталь сохраняет преимущества спокойной стали, но дешевле ее.

1.8. Производство цветных металлов

Цветные металлы в современной технике играют весьма существенную и непрерывно возрастающую роль. Их свойства разнообразны. В машино-

строительном производстве наиболее широкое применение находят медь,

алюминий, магний, титан цинк, никель, свинец, олово. Эти металлы исполь-

зуются как в чистом виде, так и в виде сплавов.

Сложность производства цветных металлов, а также их более высокая по сравнению с черными металлами стоимость определяется особенностями процессов производства, так как:

Большинство цветных металлов в рудах содержатся в очень небольших количествах. Вследствие этого процесс получения металла из таких руд со-

стоит из целого ряда операций, т.е. является многоступенчатым, а, следова-

тельно, дорогим и малопроизводительным.

Многие цветные металлы встречаются в природе в виде полиметалли-

ческих руд, содержащих одновременно несколько металлов. Так, например, в

медных рудах часто содержатся цинк, свинец, никель, сурьма, селен, теллур,

мышьяк и даже золото и серебро.

Некоторые цветные металлы, такие, например, как алюминий и титан,

содержатся в земной коре в виде богатых руд, содержащих очень стойкие ок-

сиды этих металлов, поэтому извлечение из них металлов связано с больши-

ми трудностями.

Все заводы черной металлургии работают по единой технологии, а для производства каждого из цветных металлов используется своя, особая техно-

логия. Мало того, один и тот же цветной металл в зависимости от состава ру-

ды, в том числе и ее пустой породы, может извлекаться различными спосо-

бами.

202

Методы производства цветных металлов очень разнообразны. Это и пирометаллургический способ с проведением избирательной восстанови-

тельной или окислительной плавки и гидрометаллургический, основанный на переводе металлов в растворимые соединения с последующим выщелачива-

нием. Часто оказывается весьма эффективным электролиз водных растворов или расплавленных солей. Иногда применяют металлотермические процессы,

используя в качестве восстановителей металлы с большим сродством к ки-

слороду, а также химико–термические и другие способы.

Производство меди

Медь - металл красного цвета с удельным весом 8,93 т/м3 и температу-

рой плавления 1083 °С. Во влажном воздухе она покрывается зеленоватым налетом, предотвращающим дальнейшее окисление. Медь обладает высокой тепло- и электропроводностью, имеет высокую пластичность, поэтому хоро-

шо обрабатывается давлением. В чистом виде медь используется в основном в электро- и радиотехнической промышленности,

Основным источником для получения меди являются сульфидные ру-

ды, содержащие чаще всего халькопирит СиFеS2, называемый медным кол-

чеданом, или другие сернистые соединения меди, в которых медь содержится

ввиде СиS (сернистая медь) и Си2S (полусернистая медь). Содержание меди

врудах обычно составляет 1 … 3 %. Более богатые руды встречаются ред-

ко.Встречаются в природе и смешанные сульфидно - окисленные медные ру-

ды, однако их доля в производстве меди незначительна.

Переработка медных руд является многоступенчатым процессом и осуществляется, чаще всего, пирометаллургическим способом, протекающим при высоких температурах и позволяющим извлекать из руды кроме меди и драгоценные металлы.

Основные операции получения меди: обогащение, обжиг, плавка на штейн, получение черновой меди, рафинирование меди (рис. 1.12).

203