Техпроцессы в машиностроении_лек

.pdf

ность между начальным Н и конечным h размерами заготовки называется аб-

солютным обжатием, а относительное обжатие ε вычисляется по формуле:

ε = H h 100% .

H

Относительное обжатие за один проход зависит от угла захвата α и со-

ставляет 10 … 60%. Контакт металла с валками осуществляется по дуге ab,

называемой дугой захвата, а зона, ограниченная плоскостями входа ad и вы-

хода bc и дугами захвата, называется очагом или зоной деформации.

Продольная прокатка характеризуется непрерывностью воздействия инструмента на металл и, как следствие этого, отличается высокой произво-

дительностью. Во многих случаях она позволяет получить заготовки, при-

ближающиеся по форме и размерам к готовым изделиям, а для строительства и транспортного машиностроения прокаткой можно получать готовые эле-

менты сооружений и машин. При прокатке литых заготовок (слитков) проис-

ходит их многократное обжатие в горячем состоянии. Это способствует по-

вышению плотности металла за счет залечивания литейных дефектов, порис-

тости, микротрещин и придает катаным заготовкам более высокие эксплуа-

тационные характеристики.

Форма поперечного сечения проката называется профилем. Совокуп-

ность профилей различных формы и размеров называется сортаментом. Сор-

тамент проката, получаемого методами продольной прокатки, можно разде-

лить на сортовой и листовой прокат. В зависимости от термического режима обработки различают горячий и холодный прокат.

Рис. 3.6. Основ-

ной сортамент проката:

а – сортовой прокат простой геометриче-

ской формы; б – фасон-

ный прокат.

314

Сортовой прокат (рис. 3.6) делят на прокат простой геометрической формы (рис. 3.6, а) и прокат сложной формы (фасонный) (рис. 3.6, б). Рабо-

чим инструментом для прокатки служит валок, изготовленный из отбеленно-

го чугуна или углеродистой, либо легированной стали.

Рабочая часть валка, называемая обычно бочкой, находится в контакте с деформируемой заготовкой. Для получения сортового или фасонного про-

ката на бочке валка вытачиваются канавки той или иной формы, называемые ручьями. Промежутки между ручьями называются буртами. Ручьи верхнего и нижнего валков образуют фигурный просвет между валками, называемый калибром (рис. 3.7).

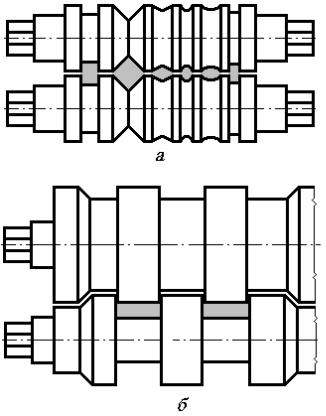

Рис. 3.7. Виды калибров:

а – открытый; б – закрытый.

Каждая пара прокатных вал-

ков образует несколько калибров.

По способу вреза в валки калибры делят на открытые и закрытые. В

открытых калибрах линия раздела

(граница перехода профиля с одно-

го валка на другой) параллельна оси валков (рис. 3.7, а). В закрытых калибрах линии раздела перпенди-

кулярны или наклонны или наклонны к оси валков (рис. 3.7, б).

По назначению калибры разделяются на обжимные (уменьшающие се-

чение заготовок), черновые (подготовительные) и чистовые.

К обжимным относятся калибры прямоугольные, ромбические, квад-

ратные и овальные. Подготовительные калибры имеют форму, постепенно приближающуюся к заданной. Так для чистового круглого профиля берется овал, для квадрата – ромб и т.д. Чистовые калибры соответствуют оконча-

315

тельному профилю проката с учетом изменения размеров при охлаждении металла и допусков на размеры готового проката.

Количество калибров, через которые будет пропускаться заготовка для получения заданных размеров и формы, выбирается в зависимости от разме-

ров и формы сечения исходной заготовки и сложности профиля готового проката. Для рельсов обычно используют 9 калибров, для балок 9 … 13, а для проволоки 15 … 19.

Плоский прокат (листовой) из стали и цветных металлов подраз-

деляется на толстолистовой (4 ... 60

мм), тонколистовой (0,2 … 4 мм) и

фольгу (толщиной менее 0,2 мм).

Для прокатки плоского проката

(листов, полос, лент, фольги) ис-

пользуют прокатные валки с глад-

кой бочкой цилиндрической, вы-

пуклой (рис. 3.8, а, б, г) или вогну-

той формы (рис. 3.8, в).

Рис. 3.8. Типы валков для прокатки плоского проката:

а, в, г – выпуклые валки; б – вогну-

тый валок; д – внешний вид валков.

Это позволяет:

обеспечить правильное расположение раската в вал-

ках в процессе деформации;

316

уменьшить разнотолщинность прокатываемой заготовки в ре-

зультате неравномерного охлаждения рабочей поверхности валков (при

горячей прокатке);

компенсировать упругое сплющивание и прогиб валков;

учитывать увеличение диаметра валков в результате теплового воздействия.

Процесс прокатки осуществляется на прокатных станах, которые пред-

ставляют собой целый комплекс машин, осуществляющих деформирование металла во вращающихся валках и выполнение вспомогательных операций

(отделка проката, его резка, охлаждение, правка, удаление поверхностных дефектов и др.). Собственно процесс деформирования заготовки осуществля-

ется на главной линии прокатного стана (линии рабочих клетей).

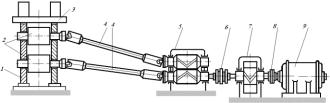

Вариант главной линии представлен на рис. 3.9, а общий вид – на рис.

3.10.

Рис. 3.9. Схема главной ли-

нии прокатного стана:

1 – станина; 2 – прокатные валки;

3 – поперечина; 4 – шпиндели; 5 -

шестеренная клеть; 6, 8 – муфта; 7 – редуктор; 9 – двигатель.

Главная линия состоит из рабочей клети, шпинделей для привода вал-

ков, шестеренной клети, редуктора, муфт и электродвигателя. При индивиду-

альном приводе каждого валка шестеренная клеть и редуктор не используют-

ся.

Рабочая клеть представляет собой две станины 1, соединенные между собой стяжными болтами и поперечиной 3. В рабочей клети на подушках с подшипниками располагаются прокатные валки 2, а также вспомогательные механизмы для регулировки зазора между валками.

Шестеренная клеть 5 служит для разделения крутящего момента по от-

дельным валкам, если привод осуществляется от одного общего двигателя.

317

Шпиндели 4 предназначены для передачи крутящего момента от шес-

теренной клети прокатным валкам при отклонении от соосности до 10 … 12°,

что позволяет регулировать расстояние между валками, перемещая их в вер-

тикальном направлении.

Редуктор 7 используется для увеличения мощности при передаче кру-

тящего момента от двигателя 9 к прокатным валкам.

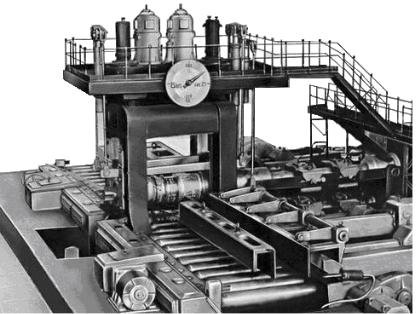

Рис. 3.10. Макет главной линии прокатного стана.

По назначению прокатные станы разделяют на обжимные, заготовоч-

ные, рельсобалочные, крупносортовые, среднесортовые, мелкосортовые,

проволочные, толстолистовые, широкополосные, тонколистовые, станы хо-

лодной прокатки, трубопрокатные, бандажепрокатные, колесопрокатные и станы специального назначения.

Поперечно-винтовая прокатка

Процесс поперечно-винтовой прокатки осуществляют на двух или трех валках, вращающихся в одну сторону. Оси валков - пересекающиеся или скрещивающиеся прямые.

Процессы поперечно-винтовой прокатки реализованы на станах:

винтовой прокатки в винтовых калибрах;

318

винтовой прокатки с меняющимся положением осей рабочих валков;

винтовой прокатки тел вращения (колец, дисков и др.)

На станах винтовой прокатки осуществляется деформация исходной заготовки круглого сечения путем её ввинчивания в межвалковое простран-

ство, образованное двумя или тремя валками с винтовыми калибрами. Вра-

щательное и поступательное движение заготовки достигаются вращением валков в одну сторону и соответствующим их наклоном к оси заготовки. Де-

формация заготовки происходит вследствие изменения формы витков на вал-

ках 1, постепенно приближающейся к требуемой конфигурации и размерам готового изделия (рис. 3.11). Этот процесс весьма эффективен для прокатки червяков, крупных винтов, оребренных труб и др.

Для прокатки коротких тел вращения используются станы для прокат-

ки в винтовых калибрах.

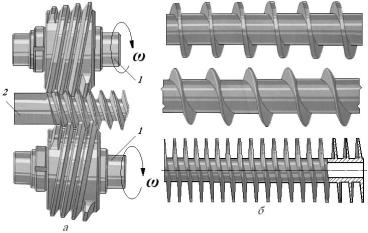

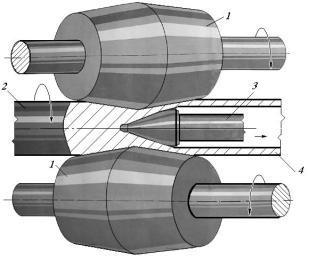

Рис. 3.11. Схема про-

катки червяков, крупных вин-

тов, оребренных труб

а – схема прокатки; б – про-

дукция; 1 - прокатные валки;

2 – заготовка; ω – частота вращения прокатных валков.

Особенностью данной схемы прокатки является то, что в последнем витке калибра бурты сделаны более высокими, что способствует образова-

нию тонкого перешейка и полному отделению прокатанного изделия от ос-

тальной части заготовки. Этот процесс используется для прокатки заготовок шаров диаметром 4 … 120 мм (рис. 3.12).

Поперечно-винтовая прокатка - единственный способ получения шаров с волокном вдоль конфигурации детали, что обеспечивает наряду со спосо-

319

бами повышения плотности металла (вакуумирование, непрерывное литьё и др.) надёжность и длительный срок службы шаров и подшипника в целом.

Рис. 3.12. Поперечно-

винтовая прокатка шаров.

Оси валков - скрещиваю-

щиеся прямые:

1 – пруток; 2 – валки; ω – частота вращения вал-

ков.

Поперечно-винтовую прокатку можно с успехом использовать для про-

катки и других тел вращения небольшой длины, что позволяет значительно поднять производительность и снизить расход металла, уходившего ранее в стружку (рис. 3.13).

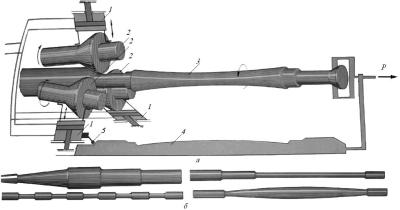

Рис. 3.13. Схема прокатки: а –

осей пластинчатых цепей; б -

роликов.

На станах для попереч-

но-винтовой прокатки можно-

осуществиь процесс прошивки сплошной заготовки (рис.

3.14).

Исходные заготовки имеют постоянное по длине сечение. Их получают непрерывным литьём (слитки) и прокаткой (прокат). Слитки имеют форму цилиндра или правильной многогранной призмы, подкат - форму сплошного или полого цилиндра. Прокатку проводят, как правило, в горячем состоянии.

320

В процессе прошивки исходной заготовки на косорасположенных валках

(оси валков скрещиваются) получают толстостенную гильзу – заготовку для получения бесшовной трубы

Рис. 3.14. Поперечно-винтовая прокатка заготовки трубы (гильзы):

1 - валок; 2 - заготовка; 3 - оправка

(прошивень); 4 – гильза.

Гильза 4 - толстостенная относи-

тельно небольшой длины труба. Слу-

жит заготовкой для раскатки в бес-

шовные трубы заданных размеров методами продольной прокатки. Парамет-

ры прокатки (соотношение диаметров валков и заготовки, угол между осями валков 1 и заготовки и наклона конической части валка) подобраны так, что-

бы из-за неравномерности деформации в центральной части заготовки созда-

вались растягивающие радиальные напряжения. Под действием этих напря-

жений металл в центральной зоне заготовки разрыхляется и образуется по-

лость. Чтобы предупредить образование трещин на поверхности полости и получить заготовку трубы заданных размеров, устанавливают коническую оправку (прошивень) 3. Оправку устанавливают на стержне, конец которого закреплен во вращающейся опоре, с опережением момента самопроизвольно-

го образования полости на 2...3 мм. После окончания прокатки гильзу сни-

мают со стержня и направляют на трубопрокатные станы для её дальнейшей раскатки в трубу.

Станы винтовой прокатки с меняющимся положением осей прокат-

ных валков применяют для производства ступенчатых валов и осей большой длины (при соотношении длины к диаметру более 10 … 20). К таким издели-

ям относят полуоси автомобилей, торсионные валы, вагонные оси, периоди-

ческий прокат и др. Периодический прокат - прокат, поперечное сечение ко-

321

торого периодически изменяется вдоль оси прокатываемой заготовки. Прокат с переменным по длине сечением используют в виде фасонной заготовки при горячей объемной штамповке. Использование таких полуфабрикатов позво-

ляет применять более простые штампы, увеличивать производительность при штамповке, снижать отходы и улучшать качество продукции.

Периодический прокат применяют также в виде заготовок для обработ-

ки резанием, что позволяет значительно повысить производительность, со-

кратить расход металла и объём доделочных операций.

Для этой схемы прокатки используются, как правило, трехвалковые прокатные станы с пересекающимися осями вращения рабочих валков 2. Для обеспечения более благоприятных условий прокатки заготовки без рыхлых участков в сердцевине в ней создается осевое натяжение Р (рис. 3.15). Изме-

нение сечения прокатываемой заготовки осуществляется синхронным сведе-

нием и разведением прокатных валков с помощью гидравлических цилинд-

ров 1, управляемых специальной следящей системой 4-5.

Рис. 3.15. Поперечно - винтовая прокатка с меняющимся положением осей прокатных валков:

а - схема прокатки периодических профилей на трехвалковом стане; б - вари-

анты периодических профилей ; 1 - гидравлические цилиндры; 2 - рабочие валки; 3 – прокат; 4, 5 - следящая система; 6 - заготовка; Р - осевое натяжение заготовки

Процесс формоизменения сопровождается вращательным движением деформируемой заготовки.

322

Поперечно-клиновая прокатка

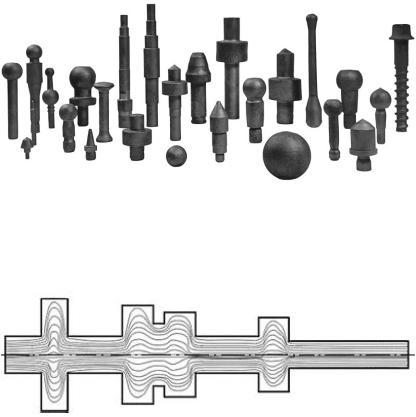

Поперечно-клиновая прокатка (ПКП) - высокопроизводительная ресур-

сосберегающая технология обработки металлов давлением с высоким (до 0,8 … 0,98) коэффициентом использования металла (КИМ). Сущность процесса ПКП заключается в упругопластическом качении заготовки между двумя клиновыми инструментами, параллельно перемещающимися навстречу друг другу и установленными на плитах или вращающимися в одну сторону и ус-

тановленными на валках с параллельными осями.

Формообразование изделия осуществляется путем перераспределения металла вдоль оси заготовки движущимся поперек её клиновым инструмен-

том. Конфигурация деталей весьма многообразна: с цилиндрическими, кони-

ческими и сфероидальными поверхностями со всевозможными канавками и выступами (рис. 3.16).

Рис. 3.16. Варианты проката, полученного методом поперечно-клиновой про-

катки.

При ПКП формируется новая макроструктура (рис. 3.17):

Рис. 3.17. Макроструктура изделия, полученного поперечно-клиновой про-

каткой.

волокна непрерывны на всем протяжении заготовки

323