Техпроцессы в машиностроении_лек

.pdf

Волочение трубной заготовки на длинной оправке, которая про-

тягивается через волоку вместе с трубой (рис. 3.26, д). Труба, удлиня-

ясь, перемещается по оправке в направлении противоположном на-

правлению волочения.

Напряженное состояние металла в деформационной зоне при волоче-

нии создает условия, при которых пластичность металла значительно ниже,

чем при прокатке и прессовании. Это определяет относительно низкие (25 … 30 %) обжатия за один переход при волочении. В связи с упрочнением ме-

талла от перехода к переходу и снижением при этом его пластических харак-

теристик в последующих переходах степень обжатия ещё более понижается.

Это понижает и допустимую общую суммарную деформацию. Как следствие,

для восстановления пластических характеристик необходимо применять бо-

лее частые промежуточные отжиги, чем при других процессах обработки ме-

таллов давлением.

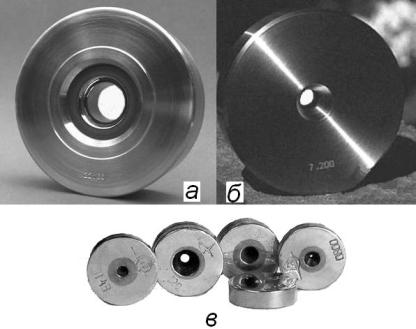

Для волочения прутков диаметром 16 … 100 мм и труб диаметром 16 … 300 мм, а также для выполнения небольших по объему заказов, волоки из-

готавливают из стали. При волочении заготовок диаметром 0,1 … 60 мм, а

также для получения больших партий про-

дукции, применяют во-

локи из твердых спла-

вов на основе карбида вольфрама (рис. 3.27,

а).

Рис. 3.27. Волоки:

а – твердосплавная, б –

из синтетического по-

ликристалла; в – алмазные волоки.

334

Для волочения заготовок из цветных металлов и сплавов диаметром до

2 мм, стали, нихрома и др. диаметром до 1 мм, а также вольфрама и молиб-

дена диаметром до 0,5 мм применяют алмазные волоки или волоки из компо-

зиционных материалов (рис. 3.27, б, в).

Процесс волочения осуществляют на волочильных станах цепного и барабанного типов.

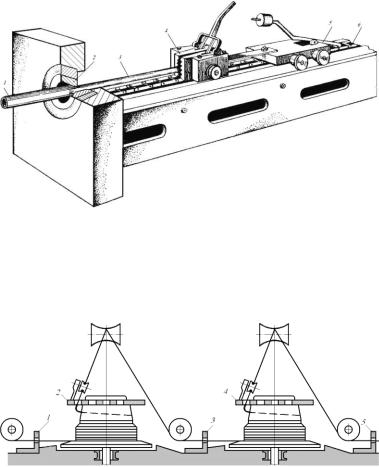

В цепных станах (рис. 3.28), применяемых для волочения изделий дли-

ной 8 … 10 м, тяговое усилие создается бесконечной шарнирной цепью 6, за звенья которой зацепляется крюк 5 волочильной каретки. Каретка имеет са-

мозахватывающие клещи 4, с помощью которых материал заготовки 1 протя-

гивается через волоку 2. Двигаясь вместе с цепью, каретка увлекает за собой захваченную клещами исходную заготовку.

Рис. 3.28. Цепной волочиль-

ный стан:

1 – заготовка; 2 – волока; 3 –

продукция; 4 – клещи; 5 –

волочильная каретка; 6 –

цепь.

Станы барабанного типа (рис. 3.29) обычно применяются для получе-

ния проволоки. Число барабанов может доходить до двадцати. Скорость во-

лочения достигает 50 м/с.

Рис. 3.29. Барабанный воло-

чильный стан:1, 3, 5 – воло-

ка; 2, 4 – приводной бара-

бан.

Волочением получают проволоку диаметром 0,002…4 мм, прутки и профили фасонного сечения, тонкостенные трубы, в том числе и капилляр-

ные. Волочение применяют также для калибровки сечения и повышения ка-

335

чества поверхности обрабатываемых изделий. Волочение чаще выполняют в холодном состоянии, когда пластическую деформацию сопровождает наклеп.

Этот эффект используют для повышения механических характеристик ме-

талла, например, для повышения предела прочности, который может увели-

читься в 1,5…2 раза.

3.7. Ковка

Ковка - процесс обработки металлов давлением, при котором формо-

изменение заготовки осуществляется путем нанесения по ней одиночных или последовательных ударов или осуществления нажатий с использованием универсального или подкладного ковочного инструмента.

Процессы ковки осуществляются на машинах динамического действия

(молотах), и на машинах статического действия (прессах). При выборе ко-

вочного оборудования исходят в первую очередь из его технологических возможностей, а именно:

поковки массой до 150 кг куют преимущественно на ковочных молотах и очень редко на прессах;

поковки массой более 150 кг и до 1000 кг изготавливаются как на молотах, так и на прессах;

поковки массой более 1000 кг получают, как правило, на ковоч-

ных прессах.

Молоты относятся к группе машин ударного (динамического) дейст-

вия. Энергия удара на этих машинах прямо пропорциональна массе падаю-

щих частей и квадрату их скорости падения в момент встречи с деформируе-

мой заготовкой. Мощность молота определяется массой падающих частей, а

также энергией удара. В кузнечном производстве в основном используются паровоздушные и пневматические молоты.

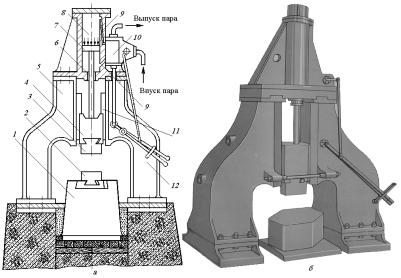

Паровоздушный ковочный молот (рис. 3.30) имеет станину, образован-

ную стойками 5, 12. Стойки молота максимально разнесены в стороны, что обеспечивает свободный доступ в рабочую зону при ковке как мелких поко-

336

вок, так и более крупных. На станине смонтированы все узлы и механизмы молота. В верхней части станины установлен рабочий цилиндр 8 и золотни-

ковый парораспределительный механизм 10. В рабочем цилиндре под дейст-

вием пара перемещается поршень 7, связанный посредством штока 6 с бабой

4. К бабе крепится верхний боёк молота 3. Поршень, шток, баба и боёк назы-

ваются падающими частями молота. Основная масса падающих частей со-

средоточена в бабе – массивной детали, перемещающейся по направляющим

11. Нижний боёк молота 2 монтируется на шаботе 1, масса которого, с целью снижения вибраций фундамента и повышения к.п.д. молота, в 15 раз превы-

шает массу падающих частей молота. Энергоноситель (пар или сжатый воз-

дух) подается в рабочий цилиндр по каналам 9 и служит для подъема па-

дающих частей, удержания их на весу и разгона их в момент совершения ра-

бочего хода.

Рис. 3.30. Паровоздуш-

ный ковочный молот арочного типа:

а – схема молота; б –

внешний вид; 1 – шабот;

2, 3 – нижний и верхний бойки; 4 – баба; 5, 12 –

стойки молота; 6 – шток;

7 – поршень; 8 – рабочий цилиндр; 9 - воздушные каналы; 10 – золотниковый механизм; 11 – направляющие станины.

Для изготовления средних по массе и размерам поковок применяются паровоздушные молоты арочного типа с массой падающих частей до 3000 кг.

Для изготовления крупногабаритных поковок, требующих большей массы падающих частей и большего просвета между стойками станины применяют-

ся ковочные молоты мостового типа с массой падающих частей до 8000 кг.

337

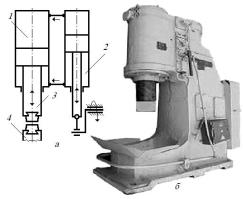

Пневматические приводные молоты (рис. 3.31), в отличие от паровоз-

душных, не требуют дополнительных затрат на содержание котельной или компрессорной установки, так как приводятся в действие индивидуальным электроприводом. У пневматических молотов энергоносителем является сжа-

тый воздух, который осуществляет нежесткую связь между компрессорным и рабочим поршнями молота. Пневматические молоты выпускаются с массой падающих частей до 1000 кг. Они предназначены для обработки заготовок малой массы и для горячей штамповки с применением подкладных штампов.

Для обработки крупногабаритных поковок (массой до 500 т и более)

применяются гидравлические прессы усилием от 5 до 200 МН. Они относят-

ся к группе ковочных машин безударного (статического) действия.

Рис. 3.31. Приводной пневматический молот:

а – схема; б - внешний вид; 1 – рабочий ци-

линдр; 2 – компрессорный цилиндр; 3 – па-

дающие части; 4 – шабот.

Пресс (рис. 3.32) имеет рабочий цилиндр 1, закрепленный в верхней неподвижной поперечине 10, которая колоннами 4 соединена с нижней не-

подвижной поперечиной 8, установленной на фундаменте. Главный плунжер

2 сообщает движение подвижной поперечине 3. Верхний 5 и нижний 6 бойки закреплены соответственно на подвижной поперечине и плите 7 нижней не-

подвижной поперечины.

Рабочий ход пресса (нажим верхнего бойка на заготовку) происходит при прямом перемещении главного плунжера, на который воздействует ра-

бочая жидкость (водная эмульсия или минеральное масло). Движение тра-

версы вверх производится тягами 9 под действием давления на плунжеры в цилиндрах обратного хода 11 через верхнюю подвижную поперечину 12.

Гидравлический пресс оснащен гидравлической установкой, которая состоит

338

из гидропривода, системы управления и трубопроводов. Рабочий и обратный ход пресса осуществляют жидкостью высокого давления (20 ... 45 МПа), ход

подвижной поперечины вниз до соприкосновения верхнего бойка с заготовкой

- жидкостью низкого давле-

ния (0,4 ... 1,2 МПа). Скоро-

сти движения подвижной поперечины регулируются в широких пределах: ход без нажима на заготовку - 0,1

… 0,5 м/с, рабочий ход -

0,03 … 0,2 м/с.

Рис. 3.32. Принципиальная схема (а) и внешний вид (б)

гидравлического ковочного пресса: 1 - рабочий ци-

линдр; 2 - главный плун-

жер; 3 – подвижная попере-

чина; 4 – направляющие ко-

лонны; 5, 6 – верхний и нижний бойки; 7 – опорная плита; 8 – нижняя непод-

вижная поперечина; 9 – тяга; 10 – верхняя неподвижная поперечина; 11 – ци-

линдр обратного хода; 12 – верхняя подвижная поперечина.

Управление прессами осуществляется в ручном, полуавтоматическом и автоматическом режимах. Гидравлические прессы используются для выпол-

нения всех операций ковки, а также отдельных видов штамповки, не тре-

339

бующих строгого соблюдения направления перемещения подвижной травер-

сы.

Процессы ковки осуществляются с использованием универсального

(бойки) и подкладного (оправки, люнеты, плиты, топоры, пережимки, рас-

катки, прошивни, подкладные штампы и др.) ковочного инструмента.

Исходным материалом для ковки служат слитки, прокат и прессован-

ные заготовки. Малые и средние поковки массой до 500 кг (вагонные оси,

шатуны, небольшие коленчатые валы, кольца крупных подшипников, рыча-

ги, крюки, заготовки для штамповочного инструмента и др.) изготавливают из блюмсов, сортового проката и прессованных заготовок. Тяжелые поковки массой до 250 … 300 т (судовые прямые и коленчатые валы, валы гидрогене-

раторов и турбин, колонны прессов, прокатные валки и др.) изготавливают из слитков круглого, многогранного и квадратного сечений. Пустотелые круп-

ные поковки (цельнокованые барабаны сосудов и котлов высокого давления,

роторы генераторов, турбинные диски, трубы и кольца) куют из полых слит-

ков.

Процесс ковки состоит из чередования в определенной последователь-

ности основных и вспомогательных операций. Основные операции – это опе-

рации, связанные с изменением конфигурации исходной заготовки, с целью получения поковки в соответствии с требованиями чертежа. К ним относят-

ся: осадка, протяжка, прошивка, рубка, раскатка и др.

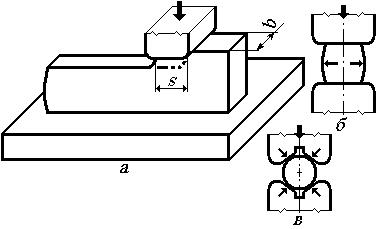

Осадка - увеличение площади поперечного сечения заготовки за счет уменьшения ее высоты (рис. 3.33, а).

Эту операцию применяют для получения поковок с большими попе-

речными размерами, а также как предварительную операцию для уничтоже-

ния литой дендритной структуры и получения необходимого направления волокон в металле. В результате операции осадки заготовка (поковка) всегда будет иметь бочкообразную боковую поверхность. Это объясняется наличи-

ем трения между заготовкой 2 и поверхностями верхнего 3 и нижнего 1 бой-

ков.

340

Разновидностью осадки является высадка - увеличение площади попе-

речного сечения части заготовки, выступающей из подкладного штампа (рис.

3.33, б). Для исключения продольного изгиба при осадке и высадке отноше-

ние длины свободной части заготовки к ее диаметру не должно превышать

2,5.

Рис. 3.33. Схемы операций осадки (а) и высадки (б):

1, 3 – бойки; 2 – поковка; 4 –

заготовка; 5 – подкладной штамп.

Для получения необхо-

димого направления волокна, микроструктуры и механических свойств тре-

буется определенная величина деформации заготовки, которая при осадке,

также как и при других операциях ковки, оценивается специальным показа-

телем - коэффициентом укова. Коэффициент укова при осадке определяется по формуле: К=F1/F2, где F1 и F2 -соответственно большая и меньшая площа-

ди поперечного сечения. Общий коэффициент укова в процессе обработки определяется произведением частных коэффициентов.

Очевидно, что, чем больше уков, тем лучше прокован металл, тем вы-

ше его механические свойства. При ковке слитков из конструкционной стали коэффициент укова должен быть не менее 3 ... 5, а при ковке из проката или прессованных заготовок, т.е. из заготовок, ранее подвергавшихся обработке давлением, он может быть снижен до 1,3 … 1,5.

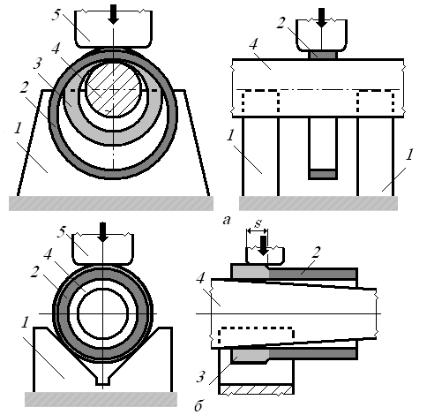

Протяжка - увеличение длины заготовки за счет уменьшения ее пло-

щади поперечного сечения (рис. 3.34).

В момент обжатия заготовки по высоте она удлиняется и одновременно подвергается уширению. Чем меньше подача заготовки (s) и меньше относи-

тельная подача s/b, тем меньше тормозящее действие сил контактного трения вдоль заготовки и тем больше вытяжка, меньше уширение и выше эффектив-

341

ность операции протяжки. В кузнечно-прессовом производстве применяются бойки двух видов: плоские и вырезные.

Рис. 3.34. Схема действия сил на заготовку при про-

тяжке в плоских (а, б) и вы-

резных (в) бойках:

s – шаг подачи; b – ширина заготовки.

Протяжка на плоских бойках (рис. 3.34, а, б) может производиться с поворотом вокруг оси на 90°

после каждого удара (протяжка с кантовкой) или без поворота. Последова-

тельно в зону обработки подаются все новые части заготовки.

Протяжкой на плоских бойках можно получать поковки не только пря-

моугольного сечения, но и поковки, имеющие в сечении форму круга. Ис-

ходную заготовку сначала протягивают на квадрат со стороной на 2 … 3%

меньше диаметра требуемой поковки, а затем, протягивая этот квадрат по диагоналям, переводят его сечение в восьмигранник и, наконец, обкатывая его по ребрам и граням, превращают в круг. Описанный способ протягивания круглых заготовок допускается только для высокопластичных металлов и сплавов в связи с тем, что в осевой части заготовок возникают большие рас-

тягивающие напряжения, вызывающие образование трещин и рыхлости в сердцевине поковки.

Круглые поковки из менее пластичных сплавов (например, из высоко-

легированной стали) куют на вырезных бойках (рис. 3.34, в), что позволяет проводить протяжку с большей скоростью, точностью и меньшей вероятно-

стью появления трещин вдоль оси поковки. Это объясняется тем, что при протягивании в вырезных бойках деформирующие силы действуют на заго-

товку не с двух, а с четырех и более сторон. Такая конфигурация бойков по-

зволяет значительно повысить пластичность деформируемого металла (объ-

342

емно-напряженное состояние всестороннего неравномерного сжатия в мо-

мент деформирования металла), избежать образования осевых трещин (зна-

чительно снижаются растягивающие напряжения в сердцевине поковки) и

получить более точные размеры поковок.

Разновидностями протяжки являются операции протяжки полых заго-

товок: раскатка на оправке и протяжка с оправкой.

Следует отметить, что получение цилиндрических поверхностей в по-

следних операциях с использованием плоских бойков невозможно. Для хо-

рошего приближения к окружности в сечении поковки необходимо прово-

дить многократные повороты заготовки после каждого удара или нажима верхнего бойка. Энергия удара (сила деформирования) должна быть в заклю-

чительной фазе операции минимальной.

Раскатка на оправке (рис. 3.35, а) проводится с поворотом полой заго-

товки на оправке 4, ус-

тановленной на специ-

альных опорах 1.

Верхний боек 5 при этом должен иметь длину большую, чем ширина обрабатывае-

мой заготовки.

Рис. 3.35. Схемы опе-

раций: раскатки на оп-

равке (а), протяжки с оправкой (б):

1 – опора; 2 – поковка;

3 – заготовка; 4 – оправка; 5 – верхний боек; S – подача заготовки.

В результате этой операции за счет уменьшения толщины кольца полу-

чают увеличение и наружного и внутреннего диаметров заготовки. Возмож-

343