Техпроцессы в машиностроении_лек

.pdf

ное уширение кольца при этой операции ликвидируют осадкой в торец полу-

ченной поковки.

Сущность протяжки с оправкой (рис. 3.35, б) состоит в увеличении длины пустотелой заготовки за счет уменьшения ее наружного диаметра.

Внутренний диаметр определяется конической оправкой 4, выполненной с конусностью 12 мм на 1000 мм длины оправки для упрощения съема с нее поковки. При каждом ударе или нажатии поковку поворачивают и после од-

ного или нескольких ударов перемещают на величину подачи S.

Прошивка - получение сквозных или глухих отверстий в сплошной за-

готовке (рис. 3.36). Для выполнения операций используют специаль-

ные инструменты -

прошивни, которые при небольших размерах отверстий делают сплошными, а при диа-

метрах отверстий свы-

ше 400 ... 500 мм - по-

лыми. Операции могут выполняться с исполь-

зованием подкладных плит или без них.

Рис. 3.36. Схемы операций прошивки сплошным (а) и полым (б) прошивнем:

1 – сплошной прошивень; 2 – сплошная надставка; 3 – кольцевой прошивень;

4 – кольцевая надставка.

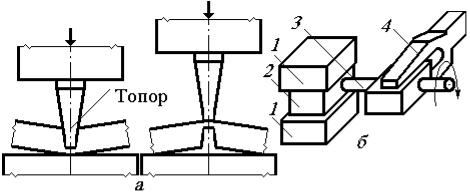

Отрубка - отделение части заготовки по незамкнутому контуру. Опе-

рацию выполняют с использованием специального инструмента - топора 1

344

(рис. 3.37, а), который в зависимости от размеров заготовки последовательно устанавливают после поворота заготовки с одной, двух или четырех ее сто-

рон. При отрубке с установкой топора последовательно с двух сторон на пер-

вой операции топор внедряется на 1/2...2/3 высоты заготовки, а после кантов-

ки на 180° заготовка перерубается окончательно.

Рис. 3.37. Схема операций отруб-

ки (а) и скручи-

вания (б):

1 – бойки; 2 –

зажатая часть за-

готовки; 3 –

скручиваемая часть заготовки, 4 – вилка.

Скручивание - поворот одной части заготовки относительно другой во-

круг общей продольной оси (рис. 3.37, б). Часть заготовки зажимается бой-

ками молота или пресса, а свободная часть специальным приспособлением -

воротом или вилкой вручную или краном (домкратом) поворачивается на оп-

ределенный угол.

3.8. Горячая объемная штамповка

Горячая объемная штамповка - метод обработки, основанный на при-

менении специального инструмента - штампа.

Штамп состоит из двух или нескольких частей, которые в сомкнутом состоянии образуют одну или несколько полостей (ручьев). При сближении частей штампа происходит принудительное перераспределение металла заго-

товки, в результате чего полость штампа заполняется с получением заданных форм и размеров поковки.

Горячая объемная штамповка проходит в условиях близких к горячей деформации.

345

Исходные материалы для штамповки - стальной прокат в виде прутков

(обычно круглого, а также квадратного, прямоугольного и других сечений),

блюмсов, труб и профилей переменного сечения (периодический прокат),

прессованные прутки и трубы из бронзы, алюминиевых сплавов и других сплавов с пониженной пластичностью. Для штамповки на автоматах и точ-

ной горячей штамповки применяют калиброванный прокат. Наиболее рас-

пространена штамповка из мерной заготовки, отрезанной в штампе от прут-

ка, имеющей заданные размеры и массу. Из каждой заготовки обычно штам-

пуется одна поковка. Для повышения производительности иногда применяют многоштучную штамповку, при которой из одной мерной заготовки одно-

временно штампуется до 6 … 8 поковок относительно небольшого размера.

Формоизменение при штамповке производят в открытых и закрытых штампах, т.е. открытой и закрытой штамповкой.

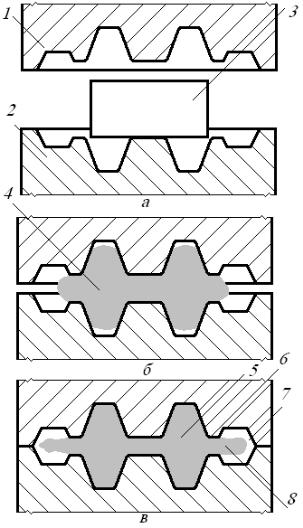

Начальный, промежуточный и конечный моменты штамповки в откры-

том штампе приведены соответственно на рис. 3.38, (а, б, в).

Объем заготовки 3 несколько больше объема полости штампа. При сближении частей штампа 1, 2 течение металла происходит в направлении наименьшего сопротивления. В некоторый момент металл, растекаясь в на-

правлении, перпендикулярном движению части штампа 2, выдавливается в облойную канавку 6, образуя промежуточную поковку 4 и облой 8 (рис. 3.38,

б). Канавка для облоя (размеры: ширина и толщина) проектируется и изго-

тавливается таким образом, чтобы сопротивление металла выдавливанию об-

лоя было несколько больше, чем сопротивление металла по заполнению лю-

бой наиболее сложной части штампа.

И только при заполнении всей полости штампа (рис. 3.38, в) излишек металла выдавится в облой.

В открытом штампе кроме канавки (щели) 6 размещается магазин 7, в

который выдавливается излишек металла. Поэтому к точности объема заго-

товки не предъявляется жестких требований. После штамповки облой обре-

зается в обрезных штампах, как правило, на кривошипных прессах. Облой

346

после обрезки направляют на переплавку. Средний отход металла на облой составляет 15 .. 20% и достигает 100% от массы поковок (детали типа кре-

стовин и др. детали с отростками).

Рис. 3.38. Открытая штамповка:

а – начальный; б – промежуточный; в

– окончательный этапы штамповки; 1,

2 – штамп; 3 – заготовка; 4 – проме-

жуточная поковка; 5 – окончательная поковка; 6 – облойная канавка; 7 – ма-

газин; 8 – облой.

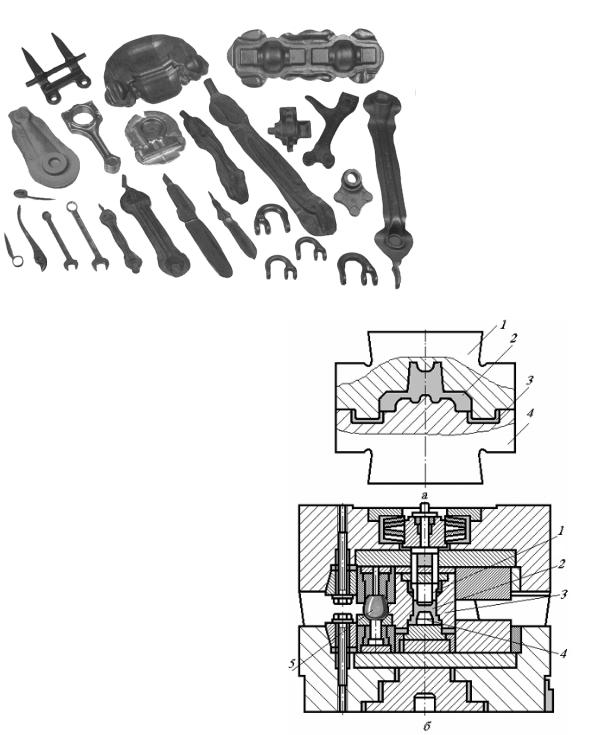

На рис. 3.39 приведены приме-

ры поковок, полученных открытой горячей объемной штамповкой.

Открытая штамповка позволяет получать сложные по форме поковки,

но низкий коэффициент использова-

ния металла значительно ухудшает технико-экономические показатели

производства. Повышение коэффициента использования металла (КИМ) мо-

жет быть достигнуто применением малоотходной штамповки, которая осу-

ществляется в закрытых штампах. При малоотходной штамповке коэффици-

ент использования металла увеличивается до 0,6.. .0,8 и более.

Штамповка в закрытых штампах (рис. 3.40) не предусматривает обра-

зование облоя. Взамен канавки для облоя предусматривается специальная полость 3, называемая компенсатором. Действие компенсатора, аналогичное канавке для облоя, основано на законе наименьшего сопротивления, т.е. по-

следовательном заполнении элементов полости штампа различной сложно-

сти. В отличие от канавки для облоя, располагаемой по всему периметру по-

347

ковки, геометрическая форма, размеры и место компенсатора рассчитывают-

ся согласно заданной конфигурации поковки

Рис. 3.39. Варианты по-

ковок, полученных от-

крытой горячей объем-

ной штамповкой.

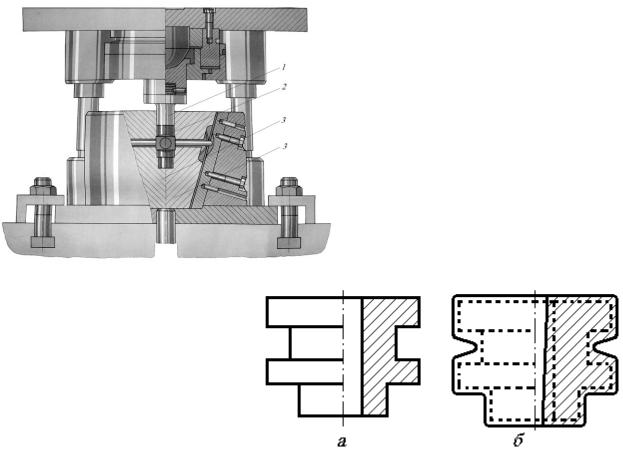

Рис. 3.40. Штампы для закрытой штамповки:

а – молотовой; 1, 4 – штамп; 2 –

поковка; 3 – компенсатор; б для штамповки на прессе: 1 – компен-

сатор; 2 – поковка; 3, 4 – штамп окончательной штамповки; 5 –

позиция предварительной осадки.

Практически весь объем за-

готовки идет на образование по-

ковки 2. Во избежание перегрузки штампа и оборудования (что особенно опасно для машин кривошипного действия) предъявляются жесткие требова-

ния к точности равенства объема заготовки и объема полости штампа. Для повышения точности объема заготовки применяют точную отрезку заготовок

348

в штампе со специальными дозирующими устройствами, что снижает произ-

водительность и удорожает подготовку производства.

Основное ограничение применения закрытой штамповки - значитель-

ное увеличение сопротивления деформации при перераспределении металла по объему полости. При производстве поковок сложной формы необходимое усилие возрастает в 1,5 раза и более. Стойкость инструмента резко снижает-

ся, а расходы на инструмент превышают экономию от повышения КИМ. В

настоящее время закрытую безотходную штамповку практически целесооб-

разно применять только при производстве поковок простой, осесимметрич-

ной формы (но не шаров).

Штамповкой поковок непосредственно из заготовок постоянного сече-

ния (отрезанных от сортового проката или прессованных прутков) можно из-

готовить поковки только простой формы. В этом случае штамповка произво-

дится в одноручьевом штампе. Если поковка имеет сложную форму, то из обычной заготовки в одноручьевом штампе ее отштамповать практически невозможно. В большинстве случаев требуются заготовительные операции, в

результате которых получается фасонная заготовка, близкая по форме и раз-

мерам к готовой поковке. Из фасонной заготовки в штамповочных ручьях получают окончательную форму поковки. Фасонную заготовку получают ковкой, периодической прокаткой, вальцовкой на ковочных вальцах, предва-

рительной штамповкой на прессах, горизонтально-ковочном и др. кузнечном оборудовании, а также многоручьевой штамповкой.

При многоручьевой штамповке все необходимые для последовательно-

го формоизменения заготовки ручьи изготавливают в одном штамповом бло-

ке, образующем многоручьевой штамп. Многоручьевая штамповка применя-

ется при серийном и крупносерийном производстве (автотракторостроение,

сельхозмашиностроение и др.).

Ручьи при многоручьевой штамповке делятся на штамповочные и заго-

товительные. В заготовительных ручьях получают фасонную заготовку, из которой в штамповочных ручьях получают окончательную форму поковку.

349

Многоручьевую штамповку применяют для поковок небольших по массе и

длине.

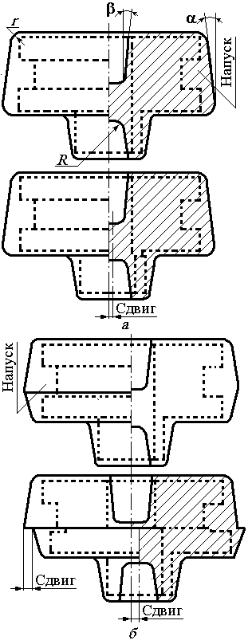

Особенности проектирования заготовок

Особенности проектирования заготовок, изготовление которых плани-

руется ГОШ, сводятся к следующему:

выбору плоскости разъема штампа;

назначению на обрабатываемые поверхности поковки припусков и допусков на последующую механическую обработку;

назначению напусков (при необходимости);

назначению штамповочных уклонов на все поверхности поковки,

перпендикулярные плоскости разъема штампа;

сглаживание пересекающихся поверхностей поковки

штамповочными радиусами.

Выбор плоскости разъема штампа осуществляют исходя из следующих

соображений:

готовая поковка должна свободно извлекаться из штампа;

полости штампов должны иметь наименьшую глубину, что необ-

ходимо для облегчения заполнения их металлом поковки;

возможность визуального контроля наличия или отсутствия гори-

зонтального сдвига половин штампа (для этого плоскость разъема штампа должна пересекать вертикальную поверхность поковки).

Припуски на обрабатываемые поверхности поковки назначают по ГОСТу в зависимости от массы поковки, её габаритов, выбранного оборудо-

вания и шероховатости поверхности готового изделия.

Напуски (рис.3.41) назначают на те элементы поковки, которые нельзя получить методами ГОШ, или получение которых значительно усложняет процесс и делает его экономически нецелесообразным.

350

Штамповочные уклоны облегчают удаление готовых поковок из штам-

па. Они назначаются поверх припусков, увеличивают объем последующей механической обработки и снижают КИМ. Уклоны назначаются в зависимо-

сти от глубины полости штампа и исполь-

зуемого для штамповки оборудования. Зна-

чения штамповочных уклонов для наружных поверхностей поковки α меньше, чем для внутренних β, что объясняется усадкой ме-

талла поковки в процессе его охлаждения.

Рис. 3.41. Выбор плоскости разъема штампа:

а – неправильно; б – правильно;α – уклон для наружных поверхностей; β – уклон для внутренних поверхностей; R – внутренний радиус поковки; r – внешний радиус поков-

ки.

Штамповочные радиусы назначают для облегчения заполнения металлом поков-

ки полости штампа и для повышения проч-

ности и стойкости инструмента. Радиусы на-

значают в зависимости от массы поковки и глубины полости штампа. Значение внут-

ренних радиусов R в 3 … 4 раза больше, чем значение наружных r для одних и тех же параметров поковки.

Штамповка в закрытых штампах с двумя взаимно перпендикулярными плоскостями разъема (рис. 3.42) часто позволяет избежать необходимости назначать напуски и значительно снизить, или совсем исключить штампо-

вочные уклоны (рис. 3.43).

351

Технология формоизменения при штамповке зависит от вида приме-

няемого оборудования. Для штамповки применяют кривошипные горячеш-

тамповочные прессы (КГШП), горизонтально-ковочные машины (ГКМ), гид-

равлические прессы, современные машины динамического действия, гибоч-

ные машины, крутильные машины и др.

При массовом производстве поковок относительно небольшого размера применяют горячештамповочные автоматы. Штамповку на молотах в на-

стоящее время на современных предприятиях применяют редко из-за ряда недостатков: шум и вибрации, пониженная производительность, неприспо-

собленность к современным условиям механизации и автоматизации; боль-

шие штамповочные уклоны и др.

Рис. 3.42. Штамп с двумя плоско-

стями разъема:

1 – пуансон; 2 – поковка; 3 – вы-

талкиватель; 4 - разъемная мат-

рица.

Рис. 3.43. Пример составления чертежа поковки при штам-

повке в штампе с двумя плос-

костями разъема:

а – деталь; б – поковка.

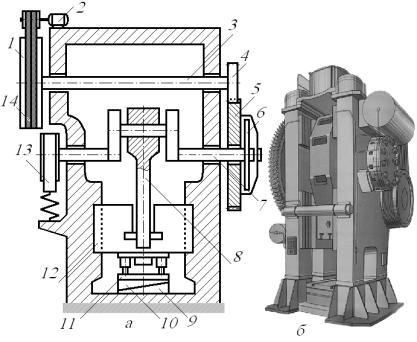

Кривошипный горячештамповочный пресс (КГШП) относится к боль-

шому классу штамповочных машин (рис. 3.44). Рабочим органом КГШП яв-

ляется ползун, который приводится в возвратно-поступательное движение при помощи кривошипно-шатунного механизма.

352

Электродвигатель 2 передает движение клиновыми ремнями 14 на ма-

ховик 1, сидящий на приемном (промежуточном) валу 3. На другом конце за-

креплено малое зубчатое колесо 4, которое находится в зацеплении с боль-

шим зубчатым колесом 5, свободно вращающемся на кривошипном валу 7. С

помощью пневматической фрикционной дисковой муфты 6 зубчатое колесо 5

может быть сцеплено с кривошипным валом 7 и привести во вращательное движение кривошипный вал 7.

Рис. 3.44. Кривошипный горячештамповочный пресс (КГШП):

а – схема; б - внешний вид; 1 – маховик; 2 – электродвигатель; 3 – промежу-

точный вал; 4 – малое зубчатое колесо; 5 - большое зубчатое колесо; 6 –

фрикционная муфта; 7 - кривошипный вал; 8 – шатун; 9, 10 – клиновой стол;

11 - штамповый пакет; 12 – ползун; 13 – тормоз.

Посредством шатуна 8 вращение кривошипного вала преобразуется в возвратно-поступательное движение ползуна 12. Для остановки вращения вала после выключения муфты служит тормоз 13. Рабочее пространство пресса, в зависимости от высоты штампа 11, может регулироваться с помо-

щью клинового стола пресса 9, 10. Для облегчения удаления поковки из

353