Техпроцессы в машиностроении_лек

.pdf

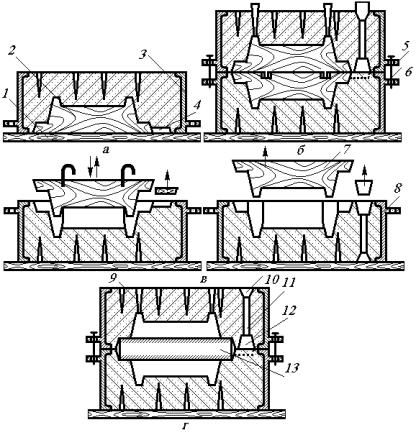

Рис. 2.12. Последова-

тельность изготовления сырой песчаной формы ручным способом:

а – изготовление ниж-

ней полуформы; б – из-

готовление верхней по-

луформы; в – извлече-

ние полумоделей; г –

форма в сборе; 1 – под-

модельная плита; 2, 7 -

нижняя и верхняя части модели (полумодели); 3, 8 - нижняя и верхняя

опоки; 4 - питатель; 5 - проушины; 6 - штыри; 9 – выпоры; 10 - литниковая воронка (чаша); 11 - стояк; 12 – шлакоуловитель; 13 стержень.

Излишек смеси срезают, полуформу переворачивают на 180°. На ниж-

нюю половину модели 2 с помощью шипов устанавливают верхнюю полови-

ну модели 7, модели шлакоуловителя 12 и стояка 11. По центрирующим штырям 6 устанавливают верхнюю опоку, засыпают формовочную смесь и уплотняют ее по той же технологии, что и нижнюю полуформу. После на-

бивки из верхней полуформы осторожно вынимают модель стояка и выпора,

снимают верхнюю полуформу, поворачивают ее на 180° и ставят рядом с нижней полуформой. Из полуформ вынимают половинки модели, модели пи-

тателя и шлакоуловителя. В нижнюю полуформу устанавливают песчаный стержень 13 в специальные углубления (знаки) и накрывают нижнюю полу-

форму верхней. В результате в форме образуется полость, соответствующая наружным очертаниям отливки, внутренние очертания отливки (отверстие)

формируются с помощью стержня. Для предотвращения ухода жидкого ме-

254

талла полуформы скрепляют. Жидкий металл, полученный в плавильном аг-

регате, заливают в полость формы по каналам литниковой системы 4, 12, 11, 10, выпоры 9 служат для облегчения выхода газов из формы. После затверде-

вания отливки форму и стержень разрушают. Такая форма служит только для одной заливки и называется разовой.

Формовка по неразъемной модели применяется в тех случаях, когда модель имеет простые внешние очертания и извлечение модели из формы не представляет трудностей. Если неразъемная (цельная) модель не имеет пло-

ской поверхности для укладки ее на подмодельную плиту, то ее нельзя фор-

мовать обычным способом, и приходится применять формовку или с подрез-

кой или с фальшивой опокой.

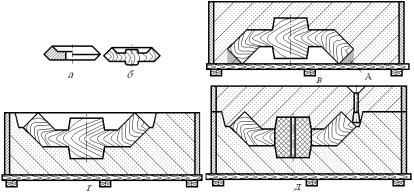

Формовка с подрезкой (рис. 2.13.) применяется для изготовления отли-

вок со сложной или криволинейной конфигурацией.

Рис. 2.13. Формовка с подрезкой:

а – отливка; б – модель;

в - уплотненная нижняя полуформа; г - нижняя полуформа после уда-

ления излишков смеси;

д – форма в сборе; А – объем смеси, препятствующей извлечению модели.

При установке модели на подмодельный щиток модель не прилегает к нему плоскостью, между ними образуется пространство, в которое при фор-

мовке нижней опоки попадает смесь. В результате вся модель оказывается внутри формовочной смеси, поэтому извлечь ее из формы без разрушения последней невозможно. Извлечение модели обеспечивает подрезка, которую производят после поворота полуформы на 180°, чтобы модель можно было свободно извлечь из полуформы без ее повреждения. Образовавшуюся фа-

сонную поверхность подрезки, тщательно приглаживают и покрывают разде-

лительной смесью. Устанавливают верхнюю опоку, модели стояка и выпоров

255

и изготавливают верхнюю полуформу по обычной технологии. Снимают верхнюю опоку, прорезают в нижней полуформе питатели и извлекают из нее модель. Форму собирают и заливают металлом.

Такой способ изготовления формы трудоемок, поэтому применяется в единичном производстве.

При необходимости получения большего количества отливок часто применяют формовку по «фальшивой» опоке, которая является как бы фи-

гурным щитком. Применение «фальшивой опоки» позволяет исключить опе-

рацию подрезки. Для изготовления фальшивой опоки на гладкий модельный щиток устанавливают опоку и плотно набивают ее просеянной оборотной смесью. Срезав избыток смеси, поворачивают опоку, накладывают на плос-

кость разъема модель и слегка ее осаживают.

Формовку по шаблонам применяют для получения отливок крупных размеров и при производстве индивидуальных отливок, имеющих форму тел вращения. Формовку проводят в почве при помощи профилированных досок

– шаблонов.

Формовка по модели с отъемными частями применяется при изготов-

лении достаточно сложных по конфигурации отливок в тех случаях, когда использование модели с одним разъемом не обеспечивает ее извлечение из формы. Рассмотрение возможных вариантов плоскостей разъема модели

(рис. 2.14) показало, что ни один из них не позволяет извлечь половинки моделей из полуформ. В этом случае целесообразно выступающие части 3,

препятствующие извлечению половинок модели (разъем по плоскости А-А),

сделать отъемными. Эти части крепятся к модели с помощью шпилек 2.

Формовку нижней опоки производят по обычной технологии до уровня шпи-

лек, осторожно уплотняя формовочную смесь около отъемных частей, после чего шпильки вынимают и набивают оставшуюся часть формы. Аналогично осуществляют формовку верха.

256

При извлечении мо-

дели из полуформ отъем-

ные части остаются в по-

лости формы. Их смещают в горизонтальном направ-

лении и извлекают из по-

лости формы.

Рис. 2.14. Формовка по мо-

дели с отъемными частями:

1 - модель; 2 - шпильки; 3 -

отъемные части; 4 – полу-

форма верха; 5 - полуформа низа.

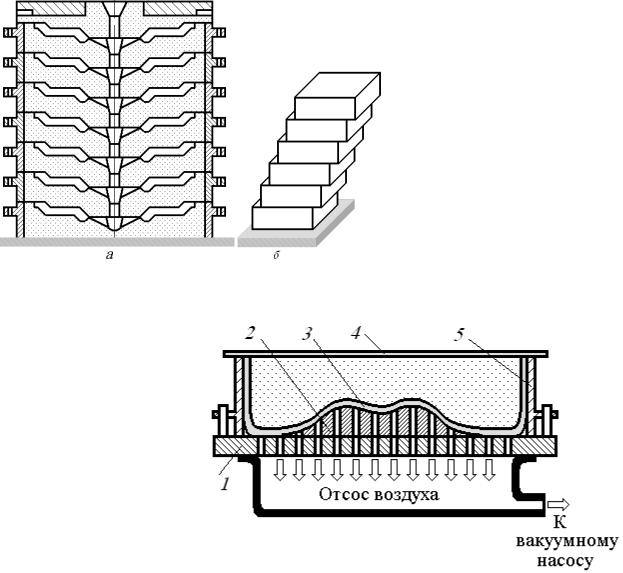

Стопочная формовка

используется для отливки мелких деталей. Она требу-

ет небольших площадей формовочного отделения. Применяют два вида сто-

почной формовки этажный и ступенчатый.

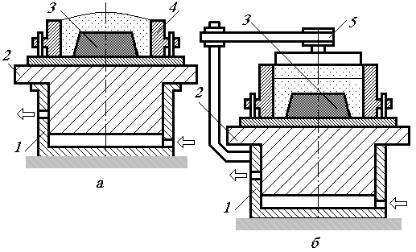

При этажном способе формовки (рис. 2.15, а) опоки ставят друг на дру-

га и соединяют одним стояком, через который заливают металл во все опоки.

Недостатком этого способа является повышенное давление расплава, оказы-

ваемое на нижние формы, в которых отливки могут получиться раздутыми.

При литье в ступенчатые формы (рис. 2.15, б) первую - нижнюю форму устанавливают на подготовленный плац, а каждую последующую сдвигают относительно нижележащей на расстояние, которое обеспечивает свободную и безопасную заливку форм. При ступенчатой формовке каждая опока имеет самостоятельную литниковую систему.

257

Пленочно-вакуумная формовка относится к последним достижениям литейной технологии. Сущность способа схематично показана на рис.2.16.

Рис.2.15. Стопочная фор-

мовка:

а – этажная; б – ступенча-

тая.

Рис. 2.16. Схема пленочно-вакуумной формовки:

1 - модельная пли-

та; 2 - модель; 3, 4 -

пленка; 5 – опока.

Перфорированную модельную плиту 1 с моделью 2, имеющую мелкие сквозные отверстия, накрывают полимерной пленкой 3, способной выдержи-

вать без разрушения контакт с расплавленным металлом и обеспечивать чис-

тую и гладкую поверхность отливок. Через модель и плиту отсасывается воз-

дух, что способствует плотному прилеганию пленки к поверхности модели.

На модельную плиту устанавливают опоку 5, заполняют ее сухим кварцевым песком, уплотняя его вибрацией. Заполненную уплотненным песком опоку закрывают разогретой пленкой 4, которая за счет разрежения прилегает к опоке и уплотняет песок. После этого полуформу снимают с модели. Так же изготавливают верхнюю полуформу и производят сборку формы. Вакууми-

258

рование происходит не только при изготовлении полуформ, но и при их сборке, заливке и затвердевании залитого в форму металла.

Формовка по газифицируемым моделям применяется для изготовления крупных единичных отливок из чугуна, стали и цветных металлов. Особен-

ность процесса состоит в том, что изготовленная из пенопласта модель не из-

влекается из формы, а газифицируется при заливке расплавленного металла.

Формовка с использованием жидкостекольных смесей применяется для крупных отливок, но чаще для изготовления стержней. Сущность процесса заключается в продувке формовочной смеси углекислым газом, что обеспе-

чивает быстрое и равномерное отверждение формы.

Жидкие самотвердеющие смеси (ЖСС) широко используют для изго-

товления крупных корпусных отливок и различных станин, а также стерж-

ней. Жидкая смесь из дозирующего устройства заливается в опоку на по-

верхность модели и отверждается в течение нескольких минут.

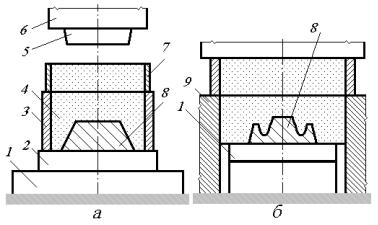

Машинная формовка

Машинная формовка применяется для производства отливок в массо-

вом и серийном производствах. При машинной формовке вместо моделей используют модельные плиты (рис. 2.17), на которых закрепляют модели от-

ливки 1,

Рис. 2.17. Модельная плита:

1 – модель отливки; 2 – центрирующие шты-

ри.

модели литниковой системы, а также центрирующие штыри 2. Машинная формовка обеспечивает равномерное уплотнение формовочной смеси, более высокую геометрическую точность отливок, повышает производительность труда, исключает трудоемкие ручные операции.

259

По способу уплотнения смеси различают: машины с верхним и нижним прессованием, встряхивающие машины, пескометы, пескодувные и пескост-

рельные машины.

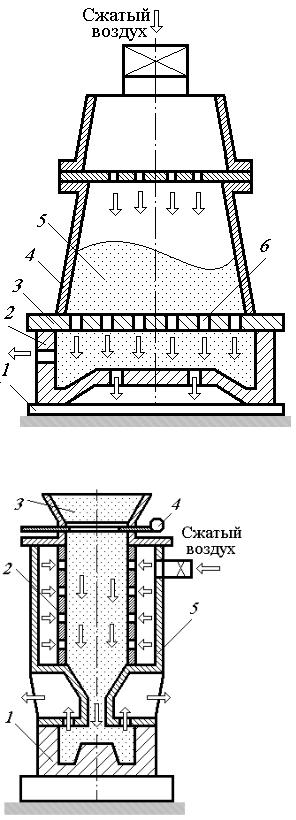

Принцип действия прессовых машин заключается в уплотнении формо-

вочной смеси в опоке путем сжатия ее вместо набивки. Схемы верхнего и нижнего прессований приведены на рис. 2.18.

Рис. 2.18. Схема верхнего (а)

и нижнего (б) прессования:

1 – стол; 2 – подмодельная плита; 3 – опока; 4 – формо-

вочная смесь: 5 – колодка; 6

– траверса; 7 – наполнитель-

ная рамка; 8 – модель.

При верхнем прессовании на столе 1 машины закрепляется подмодель-

ная плита 2 с моделью 8. Опоку 3 с наполнительной рамкой 7, установлен-

ную на плите, заполняют формовочной смесью 4. Стол вместе с опокой под-

нимается вверх сжатым воздухом, при этом формовочная смесь упирается в расположенную сверху колодку 5, укрепленную на траверсе 6. Колодка вхо-

дит внутрь наполнительной рамки и уплотняет формовочную смесь. При та-

ком способе прессования наибольшее уплотнение смеси происходит в верх-

ней части опоки, а наименьшее – у самой модели.

При нижнем прессовании стол 1 с моделью 8 движется внутри непод-

вижной рамки 9. Модель вдавливается в формовочную смесь снизу, что при-

водит к лучшему распределению плотностей по высоте опоки – наибольшее уплотнение достигается у модели.

Прессовые машины применяют при изготовлении невысоких форм (до

200 мм) в опоках площадью 600х 800 мм.

260

Достоинство прессовых машин в их высокой производительности (уп-

лотнение формы происходит за один цикл), что позволяет с успехом приме-

нять их при проектировании автоматизированных линий.

Уплотнение встряхиванием основано на принципе работы поршня и цилиндра.

На столе машины укрепляют модельную плиту с моделью 3 рис. 2.19,

а.

Рис. 2 19.Схема уплот-

нения встряхиванием

(а) и встряхиванием с допрессовкой (б):

1 – цилиндр; 2 - стол; 3

– модель; 4 - опока; 5 -

прессовое устройство.

По штырям устанавливают опоку 4 и после заполнения ее смесью в по-

лость цилиндра 1 подают сжатый воздух, под давлением которого поршень со столом, моделью, опокой и формовочной смесью поднимается вверх на высоту 25 … 100 мм. При движении вверх боковая поверхность поршня от-

крывает выхлопное отверстие, и давление воздуха под поршнем резко сни-

жается. Стол под действием собственной массы падает и ударяется о станину машины. В результате удара происходит уплотнение формовочной смеси,

однако за один удар смесь в опоке не может хорошо уплотниться, поэтому удары повторяются с частотой 30 … 80 ударов в минуту.

При уплотнении встряхиванием плотность набивки максимальная у модели и очень значительно меньше в верхних слоях, что приводит к необ-

ходимости дополнительного уплотнения верхних слоев при изготовлении высоких форм. На практике большое распространение получили встряхи-

вающие машины с верхней допрессовкой (рис. 2.19, б). Недостаток встряхи-

261

вающих машин – их сравнительно невысокая производительность и сильный шум в цехе из-за ударов стола.

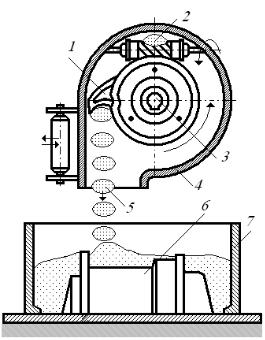

Для набивки средних и крупных форм, а также для изготовления стержней применяют пескометы. Основное звено пескомета – метательная головка 4 (рис. 2.20), в которую по ленточному транспортеру непрерывно подается формовочная смесь 2. На роторе 3 закреплены лопатки – ковши, ко-

торые при быстром вращении ротора (1500 мин-1) захватывают смесь. Благо-

даря центробежной силе смесь уплотняется в самом ковше, а затем спрессо-

ванный пакет выбрасывается вертикально вниз в опоку.

Метательная головка во время работы пескомета равномерно перемещается по площади над опокой и создает равномерное уплотнение всех слоев смеси, независимо от площади и высоты опоки. Пескомет приме-

няют для уплотнения крупных литейных форм.

Рис. 2.20. Схема работы пескомета:

1 – ковш; 2 - формовочная смесь; 3 – ротор;

4 – метательная головка; 5 – пакет смеси; 6 –

модель: 7 – опока.

Пескодувные и схожие с ними по принципу действия пескострельные машины применяющиеся в серийном и массовом производствах, обеспечи-

вают высокую производительность, но невысокую плотность набивки. По-

этому процесс широко используется для изготовления стержней, прочность которых определяется главным образом применяемыми крепителями, а не плотностью набивки.

На рис. 2.21 приведена схема устройства и принцип работы пескодув-

ной машины.

262

Стержневой ящик 2 прижимается столом 1 к пескодувному резервуару

4, к основанию которого крепится плита 3 с отверстиями 6 для прохода смеси

5. Резервуар периодически заполняется порцией смеси. При открывании впу-

скного канала сжатый воздух под дав-

лением 0,4 … 0,5 МПа устремляется через смесь в отверстия 6, увлекая ее за собой смесь и выбрасывая ее в опо-

ку или стержневой ящик. Уплотнение происходит благодаря кинетической энергии струи песка. Дальнейшее уп-

лотнение смеси происходит под давле-

нием, возникающим при фильтрации сжатого воздуха через поры смеси в ящике.

Рис. 2.21. Схема пескодувной машины:

1 – стол; 2 – стержневой ящик; 3 –

плита; 4 – резервуар; 5 – смесь; 6 – отверстия.

Более удобны и производительны пес-

кострельные машины (рис. 2.22), в которых сжатый воздух под давлением 0,6 … 0,7 МПа поступает в пескострельную головку 5 и,

проходя через перфорированные стенки гильзы 2, выстреливает смесь 3 в стержневой ящик (или опоку) 1.

Рис. 2.22. Схема пескострельной машины:

1 – стержневой ящик; 2 – гильза; 3 – смесь; 4

– шибер; 5 – пескострельная головка.

263