Техпроцессы в машиностроении_лек

.pdf

довательно, у чистых металлов, у сплавов, соответствующих по составу эв-

тектикам, и сплавов с узким интервалом кристаллизации объемная усадка будет выражаться только в виде сосредоточенных усадочных раковин.

Если в отливке имеются различные по толщине части, то в первую оче-

редь затвердевает самая тонкая часть. Образующаяся в ней усадочная пусто-

та восполняется за счет жидкого металла из соседней еще не затвердевшей части отливки. Там, где затвердевание металла происходит в последнюю очередь, уменьшение объема компенсировать не удается, поэтому в этих местах и образуется усадочная раковина.

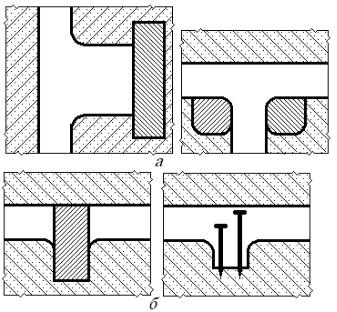

Рис. 2.3. Схема образо-

вания усадочной рако-

вины (а) и усадочной пористости (б):

1 - сосредоточенная усадочная раковина; 2,

3, 4 – последовательно образующиеся слои, 5 –

жидкий металл, 6 – изолированные области; 7 – пористость; А - А, Б - Б –

уровни застывшего металла.

Усадочная пористость - рассредоточенное скопление пустот, обра-

зующихся в отливке в тех местах, которые затвердевают последними без дос-

тупа к ним расплавленного металла (рис. 2.3).

При охлаждении отливки вблизи температуры солидус кристаллы сра-

стаются друг с другом, образуя замкнутые изолированные (не соединенные с основной массой расплава) пространства, заполненные жидким металлом. В

результате усадки при переходе жидкого металла в твердое в этих простран-

ствах появляются пустоты. Множество таких микроусадочных пустот обра-

зует пористость, которая располагается по границам зерен металла. В отлив-

ках из сплавов, затвердевающих в интервале температур, усадочная порис-

тость возникает в средней части отливок, так как в них развиваются двухфаз-

234

ные переходные области, ширина которых и определяет величину объема от-

ливки, пораженную усадочной пористостью. Объем усадочной пористости определяется количеством жидкости в двухфазной области в момент, когда в средней части отливки исчезает жидкая область.

При интенсивном охлаждении (литье в металлические формы) порис-

тая область занимает сравнительно небольшую центральную часть, при за-

медленном охлаждении в песчаных формах ширина пористой области значи-

тельно больше, ее максимум приходится на сплавы с наибольшим интерва-

лом кристаллизации.

Для предотвращения образования в отливках усадочных раковин и по-

ристости необходимо обеспечить непрерывный подвод расплавленного ме-

талла в течение всего периода кристаллизации и охлаждения отливки и пре-

дусмотреть выравнивание скоростей затвердевания различных сечений от-

ливки.

Это обеспечивается установкой прибылей – дополнительных объемов расплавленного металла, компенсирующих усадку в отливке. Прибыли должны затвердевать в последнюю очередь, поэтому они должны быть мас-

сивными, тогда усадочная раковина будет образовываться в прибыли, а не в отливке (рис.2.4).

Рис. 2.4 Примеры уста-

новки прибылей.

Установка прибы-

ли на утолщенный уча-

сток (в месте скопления металла) позволяет предупредить образование в отливке усадочной раковины и пористости. Для снятия внутренних напряжений, возникающих в процессе охлаждения отливки, одним из путей является выравнивание скоростей ох-

лаждения различных частей отливки.

235

Склонность сплавов к возникновению напряжений и образованию тре-

щин в отливках возникает в процессе их кристаллизации, фазовых превраще-

ний, неравномерного остывания отдельных частей отливок с разной толщи-

ной стенок и торможения усадки со стороны стержней и элементов литейной формы. Напряжения, оставшиеся в отливке после ее охлаждения, называют остаточными литейными напряжениями. Величина напряжений, как уже бы-

ло сказано выше, может превысить предел прочности сплава, что приведет к появлению трещин в отливках.

Одним из методов предотвращения образований внутренних напряже-

ний в отливках и с целью предотвращения образования усадочных раковин является выравнивание скорости охлаждения массивных и тонких сечений отливки, для чего используют холодильники различных типов, которые уста-

навливают в форму с внешней стороны массивных частей (это внешние хо-

лодильники). Холодильники в силу высокой теплопроводности отводят тепло от массивных сечений отливки (рис.2.5, а). Внутренние холодильники изго-

тавливают из того же сплава, что и отливка и устанавливают их внутри по-

лости формы, образующей массивные части отливки (рис. 2.5, б).

Рис. 2.5.Примеры установки хо-

лодильников:

а - внешних, б – внутренних.

Трещины могут быть горя-

чими и холодными в зависимости от того, в какой период они обра-

зовались.

Горячие трещины появля-

ются при температуре, близкой к температуре затвердевания сплавов, когда металл имеет очень низкую прочность. Поэтому отливка, непрочная в раска-

ленном состоянии, под влиянием механических напряжений, возникающих

236

из-за сопротивления формы и стержней усадке, может треснуть. Поверхность трещины будет темной, окисленной. Это горячая трещина. Склонность спла-

вов к образованию горячих трещин увеличивается при наличии в сплаве не-

металлических включений, газов, серы и других примесей. Образованию го-

рячих трещин способствует, и наличие в отливке резких переходов от тонкой части к толстой, острые углы, выступающие части и т.д.

Холодные трещины возникают в области упругих деформаций, когда сплав полностью затвердел. Они образуются в отливках, имеющих большую разницу в толщине тонких и массивных частей, а, следовательно, охлаждаю-

щихся неравномерно. В результате в отливке возникают напряжения, кото-

рые и вызывают появление трещин. Холодные трещины чаще всего образу-

ются в тонкостенных отливках сложной конфигурации. Поверхность металла в зоне трещины будет неокисленной, так как она образовалась в холодном металле.

Ликвация - это неоднородность химического состава сплава в различ-

ных частях отливки. На склонность сплава к ликвации влияет химический состав сплава, интервал кристаллизации, скорость охлаждения отливки и другие факторы. Ликвация может проявляться в пределах одного зерна (ден-

дритная ликвация) или в виде образования в отливке зон с различным хими-

ческим составом (зональная ликвация).

Дендритная ликвация тем заметнее, чем больше скорость затвердева-

ния сплава в форме. Зональная ликвация проявляется в неоднородности структуры и состава в различных частях отливки. Разновидностью зональной ликвации является ликвация по удельному весу.

Газонасыщение металла происходит в результате взаимодействия жидкого металла с продуктами горения топлива, с газами окружающей среды и газами, выделяющимися при заполнении литейной формы расплавленным металлом. Газы могут находиться в металле в свободном состоянии или рас-

творяются в нем, образуя окислы, гидриды, нитриды. Растворенные в метал-

237

ле газы ухудшают его механические свойства и способствуют образованию литейных дефектов - газовых раковин.

Таким образом, литейные свойства являются определяющими при кон-

струировании литой детали, выборе материала и способа получения отливки,

без учета их даже при самом совершенном технологическом процессе литья получить отливку без литейных дефектов невозможно.

2.3. Литье в разовые формы

Литье в песчаные формы

Литье в песчаные формы является универсальным и самым распро-

страненным способом изготовления отливок. Этим способом изготавливают отливки различной сложности массой от нескольких граммов до сотен тонн из чугунов, сталей и сплавов цветных металлов.

Технологический процесс изготовления отливок в песчаных формах состоит из ряда основных и вспомогательных операций, выполняемых в оп-

ределенной последовательности: разработка технологии литейной формы;

изготовление моделей и оснастки; приготовление формовочных и стержне-

вых смесей; изготовление формы и стержней; сборка формы; плавка металла;

заливка металла в форму; затвердевание отливки; выбивка отливки из формы и т.д. (рис. 2.6).

Рис. 2.6. Упрощенная схема технологического процесса получения от-

ливки в разовой форме.

Одним из наибо-

лее сложных и ответст-

венных моментов в ли-

тейном производстве является изготовление литейной формы - системы эле-

238

ментов, образующих рабочую полость, при заполнении которой расплавлен-

ным металлом формируется отливка. Для изготовления литейных форм не-

обходимо иметь литейную оснастку и приспособления.

Литейная оснастка состоит из моделей, стержневых ящиков, модель-

ных и сушильных плит, опок, моделей элементов литниковой системы и дру-

гих приспособлений.

Модель - служит для полу-

чения в литейной форме отпечат-

ка, соответствующего внешней конфигурации отливки (рис. 2.7).

Рис. 2.7. Модели отливок.

Модель является прототи-

пом (копией отливки), но отлича-

ется от нее несколько увеличен-

ными размерами, учитывающими припуски на механическую обработку и усадку металла, а также знаковыми частями, которые дают углубления в ли-

тейной форме для установки и точной фиксации в ней стержней (рис. 2.8).

Рис. 2.8.Принципиальная схема получения отливки в разовой песчаной фор-

ме:

1 - литая деталь, 2- разъемная модель, 3 - стержневой знак, 4 – стержень, 5 -

стержневой ящик, 6 – отливка с литниковой системой.

Исходными данными для изготовления модели служит чертеж отли-

ваемой детали 1. Модели могут быть неразъемными, разъемными, с отъем-

239

ными знаковыми и другими частями для удобства формовки и извлечения модели из формы. Для предотвращения смещения частей модели при фор-

мовке на них делают выступы (шипы) и впадины. Для образования полостей,

отверстий или других сложных контуров служат стержни 4, которые уста-

навливают в форму с помощью стержневых знаков 3. Подвод расплавленного металла в полость формы, ее заполнение и питание отливки при затвердева-

нии осуществляется литниковой системой.

Основная, наиболее сложная и весьма ответственная операция при из-

готовлении литейной формы, от которой в значительной мере зависит каче-

ство отливки, называется формовкой.

Формовка осуществляется в опоках – жестких рамках из стали, чугуна или силумина. В большинстве случаев формовка производится в двух опо-

ках, которые скрепляются штырями, устанавливаемыми в проушины.

Стержневой ящик 5 – это приспособление, в котором изготавливают стержни из стержневых смесей. Внутренняя полость стержневого ящика со-

ответствует конфигурации стержня со знаками, при помощи которых он ус-

танавливается и фиксируется в форме. Стержневые ящики могут быть без разъема или с разъемом для удобства извлечения готового стержня.

Подмодельная плита служит для установки модели отливки и моделей элементов литниковой системы при ручной формовке.

Модельная плита - металлическая плита с закрепленными на ней моде-

лями и элементами литниковой системы. Она применяется при машинной формовке.

Сушильные плиты для стержней (драйверы) могут быть плоскими и фасонными – с углублениями, соответствующими конфигурации стержня.

Разработка технологии получения литой заготовки

Разработка технологии начинается с изучения чертежа литой детали и определения ее технологичности, выбора и обоснования способа изготовле-

ния литейной формы, определения положения отливки в форме при заливке.

240

Это заранее предопределяет условия затвердевания отливки в форме, слож-

ность формовки, размеры припусков, число стержней и другие факторы.

В современной практике в модельном комплекте часто отсутствуют те или иные его составляющие. Однако во всех случаях в модельном комплекте имеется модель. Исходными данными для изготовления модели служит чер-

теж отливаемой детали и технические условия на нее, в которых указываются материал отливки, требования к качеству, допуски на размеры и др.

По чертежу детали разрабатывается чертеж модели и стержневого ящика. При этом предусматривают возможные упрощения конфигурации от-

ливки, которые облегчают процесс формовки и (или) извлечение модели из формы, но которые, ни при каких условиях не должны ухудшать ее работо-

способность.

Для удобства формовки и извлечения модели из уплотненной формо-

вочной смеси модели могут быть неразъемными, разъемными, с отъемными знаковыми и другими частями. Чаще всего применяются разъемные модели,

части которых соединяют фиксаторами.

Плоскость разъема, как правило, проходит через ось симметрии буду-

щей модели, но обязательно так, чтобы части модели свободно извлекались из полуформ после уплотнения смеси. Если по своей конструкции модель не может беспрепятственно извлекаться из песчаной формы, применяют внеш-

ние стержни.

Для обеспечения направленного затвердевания отливки плоскость разъема должна проходить таким образом, чтобы наиболее массивные части располагались сверху.

Модели должны быть сконструированы так, чтобы при выборе поло-

жения отливки в форме наиболее ответственные, подвергающиеся механиче-

ской обработке поверхности отливок, располагались в нижней части формы или вертикально, так как при заливке формы металлом вверху всегда скапли-

ваются шлак и газы. При необходимости получения более точных размеров

241

отливки все ответственные части стремятся располагать в одной полуформе

(нижней).

На массивные части предусматривают установку прибылей для вос-

полнения объемной усадки металла.

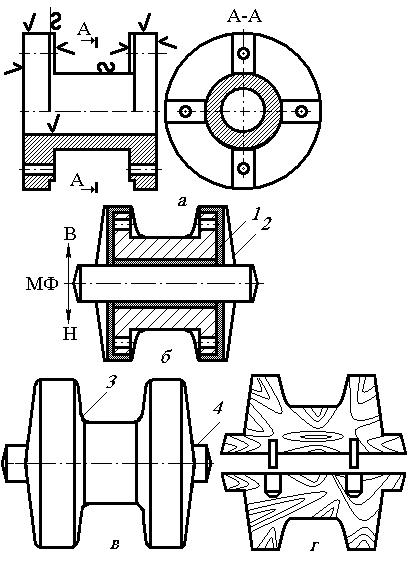

Число разъемов на модели стремятся иметь минимальным, а поверхно-

сти разъемов – плоскими. На чертеже поверхность разъема модели и формы обозначают линией МФ и стрелками направления верха В и низа Н (рис. 2.9).

Для точного совмещения полумоделей на одной из них делают шипы, а на другой – впадины.

Рис. 2.9. Разработка мо-

дельного чертежа:

а - чертеж детали; б –

модельный чертеж; в –

внешний вид модели; г –

эскиз разборной модели;

1 - припуск на механи-

ческую обработку; 2 –

литейный уклон; 3 – ли-

тейный радиус; 4 –

стержневой знак; МФ – плоскость разъема; В – верх; Н – низ.

Модель должна быть увеличена, по сравнению с чертежом детали, на величину

припуска на механическую обработку в зависимости от чистоты обработки,

указанной на чертеже. Припуски на механическую обработку наносят тонкой сплошной линией на все обрабатываемые поверхности отливки (на рис. 2.9.

242

припуски обозначены затемненной областью 1). Величина припуска зависит от размера и материала отливки, степени ее сложности, положения данной поверхности при заливке, характера производства и других факторов и выби-

рается по таблицам в соответствии с ГОСТ 26645 -85*.

Чтобы модель отливки легко извлекалась из формы, предусматривают специальные литейные (формовочные) уклоны 2 на стенки модели, перпен-

дикулярные плоскости разъема. Величина литейных уклонов зависит от спо-

соба изготовления форм, материала моделей и от высоты поверхности, на ко-

торую назначаются уклоны. Она выражается в градусах, выбирается по таб-

лицам ( ГОСТ 3212-92*) и указывается на чертеже тонкими сплошными ли-

ниями.

Разрабатывая технологию литейной формы и стержневых ящиков, все острые углы отливки в местах сопряжения скругляют, так как они могут быть причиной трещин в отливках. Радиус скругления 3 (литейный радиус или галтель) зависит от толщины стенок и марки сплава.

Внутренние полости и отверстия в отливках получают с помощью стержней, которые изготавливают отдельно от формы в специальных стерж-

невых ящиках. Установку и крепление стержней в форме после извлечения из нее модели осуществляют с помощью стержневых знаков 4 – специально предусмотренных опорных поверхностей определенной формы и размеров,

обеспечивающих точную фиксацию стержня в форме. При горизонтальном положении стержня, имеющего форму тела вращения, знаки делают цилинд-

рическими, а при вертикальном – в виде усеченного конуса для удобства сборки формы. Конфигурация и размеры знаков должны обеспечить устой-

чивое положение стержня в форме при заливке металла, для этого на модели предусматривают аналогичные по форме выступы, которые при формовке образуют в форме углубления.

Металл, залитый в форму, при затвердевании и охлаждении уменьша-

ется в объеме, т.е. дает усадку. Поэтому все размеры модели заведомо увели-

чивают на величину линейной усадки. Значение усадки в процентах от ли-

243