Техпроцессы в машиностроении_лек

.pdf

Дуговые электрические печи чаще всего применяются для выплавки стали, реже для чугуна и некоторых цветных металлов и сплавов. Дуговые печи работают на трехфазном токе. В этих печах получают высококачествен-

ный металл.

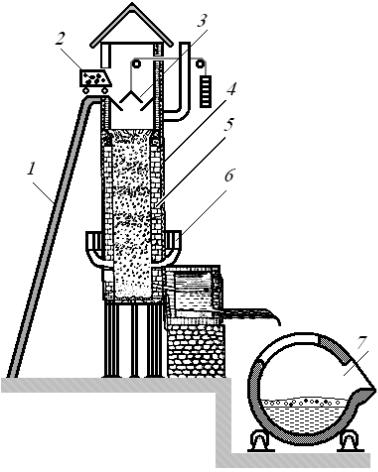

Рис. 2. 43. Схема вагран-

ки: 1 – подъемник; 2 –

скип с шихтой; 3 – за-

сыпной механизм; 4 –

стальной кожух; 5 – фу-

теровка; 6 – фурма; 7 –

копильник.

Кокс горит в струе воздуха, вдуваемого в ва-

гранку через фурмы 6.

Теплота, выделяющаяся при горении кокса, пла-

вит металлическую ших-

ту. Жидкий чугун непрерывной струей вытекает в копильник 7, установлен-

ный перед вагранкой.

Индукционные печи имеют ряд преимуществ перед другими плавиль-

ными агрегатами. В них можно нагревать металл до очень высоких темпера-

тур без местного перегрева (что имеет место в дуговых электрических печах),

регулировать состав газовой атмосферы или создавать вакуум. В современ-

ных литейных цехах находят широкое применение индукционные печи про-

мышленной частоты.

Как дуговые, так и индукционные печи позволяют улучшить качество чугуна и снизить его стоимость благодаря увеличению доли дешевых и не-

дефицитных металлов в шихте.

294

Изготовление отливок из сталей

Сталь, как литейный материал, является по сравнению с чугуном более трудным литейным материалом. Она имеет более высокую температуру плавления, литейные свойства сталей значительно хуже, чем у чугунов: жид-

котекучесть ниже, что делает проблематичным получение тонкостенных от-

ливок, усадка в два раза больше чем у чугуна, вследствие чего в литейных формах необходимо предусматривать установку массивных прибылей, вес которых в ряде случаев оказывается равным (или даже больше) весу отливки.

Вследствие большой усадки в стальных отливках сложной формы возникают напряжения, вызывающие коробление отливок и трещины.

Тем не менее, в целом ряде случаев отливки приходится изготавливать только из сталей. Это происходит тогда, когда изделие должно обладать вы-

сокими механическими свойствами - прочностью, пластичностью, ударной вязкостью. Стальное литье несколько уступает стальным кованым или катан-

ным деталям по механическим свойствам, но с помощью литья можно изго-

товить детали очень сложной формы, с внутренними полостями, ребрами, с

переменной толщиной стенок, что очень трудно или невозможно получить каким – либо другим способом.

Для изготовления отливок применяют углеродистые и легированные стали. Углеродистые стали в отливках содержат от 0,15 до 0,55 % С и марки-

руются соответственно 15Л, 25Л и т.д., где 15, 25 – содержание углерода в сотых долях процента (0,15%, 0,25%), Л - литая. Низкоуглеродистые стали имеют, в основном, ферритную структуру, невысокую прочность и хорошую пластичность. С повышением содержания углерода увеличивается количест-

во перлита в структуре стали, прочность возрастает, а пластичность падает.

Низколегированные стали применяют для получения отливок с повы-

шенными механическими свойствами по сравнению с чугунами, средне- и

высоколегированные - для отливок с особыми физико-химическими свойст-

вами. Легированные стали маркируются аналогично конструкционным ста-

295

лям 15Х18Н9ТЛ, где 15 - содержание углерода в сотых долях процента

(0,15%), хром - 18%, никель - 9%, титан – до 1%, Л - литая.

Сталь по сравнению с чугуном имеет более высокую температуру плавления, в связи с этим формы для стального литья должны обладать большей огнеупорностью, прочностью, газопроницаемостью, податливо-

стью, чем формы для чугунного литья.

Литая сталь имеет крупнозернистую структуру, поэтому большинство стальных отливок подвергают термической обработке, которую проводят для улучшения их микроструктуры, механических и эксплуатационных свойств и снятия внутренних напряжений.

Производство отливок из алюминиевых сплавов

Алюминиевые литейные сплавы обладают достаточно высокой проч-

ностью, высокой коррозионной стойкостью, высокими тепло- и электропро-

водностью.

Сплавы на основе алюминия делятся на несколько групп, важнейшими из которых являются сплавы на основе системы АI – Si – силумины.

Маркировка литейных алюминиевых сплавов АК9, АК12, АК5М2 и

т.д., где А обозначает принадлежность данного сплава к алюминиевым спла-

вам, буквы К – кремний, М - медь, Мг - магний, Н - никель и др. обозначают элементы, входящие в состав сплава, числа, стоящие после буквы - среднее процентное содержание данного элемента в сплаве.

Алюминиевые сплавы склонны к окислению и газонасыщению, поэто-

му плавку их ведут под слоем флюса (хлористые и фтористые соли), предот-

вращающего контакт расплавленного металла с воздухом и атмосферой печи.

Перед заливкой металла в форму алюминиевые сплавы рафинируют, обычно,

гексахлорэтаном (реже хлором или вакуумом), который в жидком металле образует хлористый алюминий, поднимающийся в виде пузырьков на по-

верхность металла, удаляя из расплава водород и неметаллические включе-

ния.

296

Алюминиевые сплавы плавят в отражательных печах, электрических тигельных печах и канальных индукционных печах.

Отливки из алюминиевых сплавов получают чаще всего литьем в ко-

киль или под давлением, значительно реже в песчаные формы. Расплавлен-

ный металл в полость формы подводят через расширяющиеся литниковые системы, предусматривающие спокойное заполнение формы металлом снизу

(сифонная заливка) или щелевидные питатели. Алюминиевые сплавы имеют большую усадку, поэтому на все тепловые узлы устанавливают прибыли для предупреждения образования усадочных раковин.

Отливки из алюминиевых сплавов широко используются в авиацион-

ной, автомобильной, приборостроительной, электротехнической промыш-

ленности и других областях.

Производство отливок из сплавов меди

Чистая медь имеет высокие тепло- и электропроводность, пластич-

ность, но невысокую прочность. Для изготовления отливок она не применя-

ется, используются сплавы меди: бронзы и латуни.

Бронзы - это сплавы меди с оловом и другими элементами, в зависимо-

сти, от содержания которых бронзы делятся на: оловянные и безоловянные.

Наиболее известными и ценными материалами являются оловянные бронзы,

которые обладают высокими антифрикционными свойствами, коррозионной стойкостью, сопротивлением износу и являются прекрасным материалом для подшипников скольжения, втулок, червячных колес и других изделий. Одна-

ко вследствие дефицитности олова, оловянные бронзы часто заменяют алю-

миниевыми, марганцевыми, бериллиевыми и другими специальными брон-

зами.

Латуни – это сплавы меди с цинком и другими элементами, обладаю-

щие высокими технологическими, механическими и коррозионными свойст-

вами, благодаря которым широко применяются для изготовления деталей

297

морских судов, втулок и сепараторов подшипников, червячных винтов и дру-

гих изделий.

Маркировка литейных бронз и латуней начинается соответственно с букв « БР» или « Л», за ними следуют буквы, показывающие какие элементы входят в состав сплава, и цифры, стоящие после букв – процентное содержа-

ние данных элементов в сплаве. Приняты следующие обозначения элемен-

тов: О – олово, А - алюминий, Ц – цинк, К- кремний, Ф – фосфор, С –свинец,

Ж – железо, Мц - марганец. Например, БР О5Ц5С5 – бронза, где олова, цинка и свинца по 5%, остальное – медь.

Медные сплавы имеют хорошую жидкотекучесть, достаточно высокую усадку, что обусловливает необходимость установки в форме прибылей или питающих бобышек для предотвращения образования в отливке усадочных раковин и пористости.

Для плавки медных сплавов применяют индукционные тигельные и канальные печи, где процесс ведут под слоем древесного угля для предот-

вращения окисления и газонасыщения жидкого металла.

Отливки из медных сплавов изготавливают литьем в песчаные формы,

оболочковые формы, кокиль, под давлением, центробежным литьем.

Производство отливок из магниевых сплавов

Магниевые сплавы имеют невысокую плотность и, соответственно, вы-

сокую удельную прочность, приемлемую пластичность, хорошо работают при динамических нагрузках, удовлетворительную коррозионную стойкость,

хорошо обрабатываются резанием. Магниевые сплавы легко окисляются,

растворяют водород и склонны к самовозгоранию при плавке и заливке форм. Поэтому плавку магниевых сплавов проводят в тигельных электриче-

ских печах сопротивления и индукционных печах под слоем хлористых флю-

сов или в среде защитных газов. В формовочную смесь обязательно добавля-

ется борная кислота и порошкообразная сера. В процессе заливки сера сгора-

ет, образуя защитную атмосферу в форме. Борная кислота при сушке форм и

298

стержней образует с песком глазурь, которая изолирует сплав от соприкосно-

вения с влагой формы. Струю магния при заливке обсыпают серным порош-

ком, который, сгорая, предотвращает контакт жидкого металла с воздухом.

2.7. Технологические принципы конструирования отливок

Конструкция литой детали должна обеспечивать высокий уровень ме-

ханических и эксплуатационных свойств при заданной массе, конфигурации,

точности размеров, технологичности изготовления литой заготовки и обра-

ботки ее резанием.

При разработке конструкции литой детали обычно удается спроектиро-

вать ее в нескольких вариантах, равноценных с точки зрения работоспособ-

ности. Однако эти варианты могут существенно отличаться по сложности из-

готовления отливки, обусловленной особенностями литейного производства.

Нерациональная конструкция литой детали увеличивает трудоемкость изготовления модели, приводит к перерасходу формовочных и стержневых смесей, усложняет процесс формовки, приводит к возможности образования внутренних напряжений и усадочных пустот в отливках.

Вряде случаев изменение внешних очертаний детали, не влияющее на работоспособность, позволяет упростить процесс изготовления отливки.

Втехнологичных конструкциях литых деталей должны быть преду-

смотрены простые, прямолинейные контуры, облегчающие изготовление ли-

тейной оснастки и самих отливок.

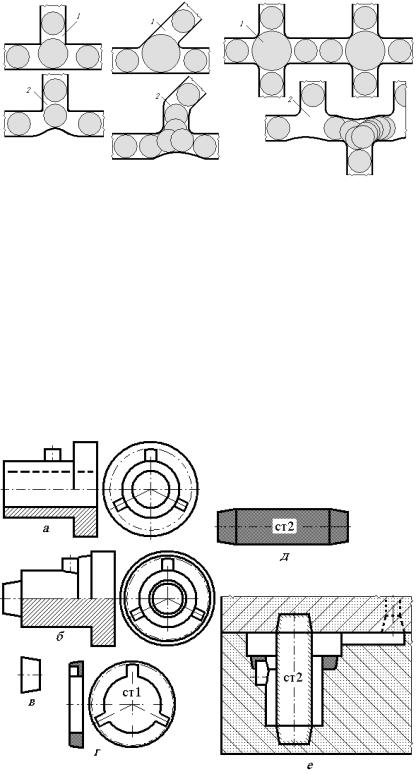

Получение отливок без усадочных дефектов достигается созданием конструкции отливок с равномерной толщиной стенок без скопления металла в отдельных местах отливки. Равномерность толщины стенки и скопление металла можно определить диаметром вписанной в сечение отливки окруж-

ности. На рис. 2.44 показаны способы устранения скоплений металла, обра-

зующихся в местах сопряжения стенок отливки.

Соотношение диаметров вписанных окружностей в близко располо-

женных сечениях не должно превышать 1,5.

299

Для обеспечения одновременного затвердевания различных частей от-

ливки она должна иметь равномерную толщину стенок с плавными перехо-

дами

Рис. 2.44. Вариан-

ты устранения местного скопления металла.

1 – нерациональная конструкция, 2 – рацио-

нальная конструкция.

Различные по толщине части отливки охлаждаются неравномерно, что приводит к образованию внутренних напряжений в отливке которые вызы-

вают коробление отливок, образование трещин.

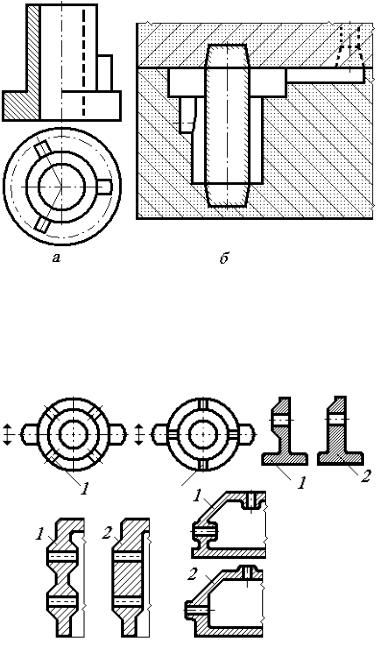

Приливы, бобышки, фланцы, ребра жесткости и другие выступающие части детали желательно конструировать так, чтобы облегчить извлечение модели из формы. На рис. 2.45, а показана деталь, имеющая бобышки, распо-

ложенные под углом 120°. Формовка такой детали может осуществляться в мелкосерийном по мо-

дели с отъемными час-

тями, а в крупносерий-

ном производстве – с

внешними стержнями.

Рис. 2.45. Техно-

логия формовки с внешним стержнем:

а – отливка; б – модель низа; в – модель верха; г

– стержень 1; д – стер-

жень 2; е – литейная форма в сборе.

300

Для обеспечения формовки с внешним стержнем необходимо изгото-

вить: модель низа (рис. 2.45, б), верха (рис. 2.45, в); и два стержня (рис. 2.45,

г, д). На рис. 2.45, е показан разрез литейной формы.

Изменение формы бобышек как показано на рис. 2.46 не ухудшает ра-

ботоспособности детали, но несколько увеличивает ее вес.

Если такое увеличение веса допустимо, то измененная конструкция предпочтительнее потому, что формовка ее значительно проще. Отсутствие поднутрения между фланцем и бобышкой обеспечивает свободное извлече-

ние модели из формы.

Рис. 2.46. Изменение конст-

рукции детали с бобышками:

а - литая деталь с изменен-

ной формой бобышек; б -

разрез литейной формы.

Подобные изменения обычно приходится произ-

водить при изготовлении бобышек под головки болтов, гайки и другие вы-

ступы, расположенные на фланцах кронштейнов, картеров и других корпус-

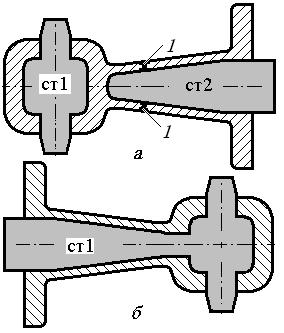

ных деталях (рис. 2.47).

Рис. 2.47. Примеры оформ-

ления ребер и бобышек:

1 – нерациональная конст-

рукция, 2 – рациональная конструкция.

При наличии в отливке ребер жесткости, наклонных

301

к плоскости разъема и препятствующих извлечению модели из формы в ряде случаев формовка может быть упрощена изменением положения ребер жест-

кости, как показано на рис. 2.47, что не изменяет жесткость отливки, но уп-

рощает ее извлечение из формы. Если такое изменение внешней конфигура-

ции невозможно, формовку производят с использование внешнего стержня.

Конструкция внутренней полости отливки должна обеспечить надеж-

ное крепление стержня в форме, при этом применение жеребеек нежелатель-

но, так как усложняет процесс сборки формы и приводит к образованию га-

зовых раковин в местах установки жеребеек. На рис. 2.48, а показана отлив-

ка, внутренние полости которой выполняются двумя стержнями.

Рис. 2.48. Варианты конструирования полостей:

а – нерациональная конструкция, б – ра-

циональная конструкция; 1 - жеребейка.

Стержень ст 2 имеет только один знак, поэтому для крепления его уста-

навливаются жеребейки. Если устране-

ние перемычки между двумя полостями не ухудшает работоспособность отлив-

ки, то желательно объединить стержни в один (рис. 2.48, б). Такой стержень имеет три знака, что обеспечивает его устойчивое крепление в форме.

В конструкциях литых деталей следует избегать пазов и узких полос-

тей, при выполнении которых возможно разрушение стержней.

Контрольные вопросы

1.В чем сущность процесса получения литой детали?

2.Опишите литейные свойства сплавов.

302

3.Какие технологические мероприятия позволяют повысить жидкотеку-

честь сплава?

4.Как определить жидкотекучесть сплава?

5.Как проявляется объемная усадка в отливках?

6.Что такое формовка?

7.В каких случаях целесообразно применять формовку по неразъемной модели?

8.Когда целесообразно применять формовка по модели с отъемными час-

тями?

9.Литейные формы, разновидности форм, область применения.

10.Формовочные и стержневые смеси, состав, свойства.

11.Что такое литниковая система (ее элементы и их назначение)?

12.Опишите принцип действия прессовых машин.

13.Как работает пескострельная головка?

14.В чем разница между литьем по выплавляемым моделям и литьем по выжигаемым моделям?

15.Какую смесь используют при литье в оболочковые формы?

16.Опишите особенности литья в кокиль.

17.Какой способ литья позволяет получать тонкостенные отливки?

18.Серые и белые чугуны. Состав, свойства, область применения.

19.Каково влияние химического состава и скорости охлаждения на струк-

туру и свойства чугуна?

20.В чем особенности получения отливок из высокопрочного чугуна?

21.В чем особенности получения стальных отливок?

22.Опишите особенности получения отливок из цветных сплавов.

23.Какие технологические требования предъявляются к конструкций ли-

тых деталей?

303