Техпроцессы в машиностроении_лек

.pdf

на полуфабрикате, по сравнению с заданным в штампе, увеличивается на 3 … 12°. Поэтому угол пуансона при гибке должен быть соответственно мень-

ше на эту же величину угла, либо гибка должна совмещаться с калибровкой

(или правкой). Угол пружинения зависит от упругих свойств металла, степе-

ни деформации (отношения внутреннего радиуса изгиба к толщине материа-

ла) и способа гибки.

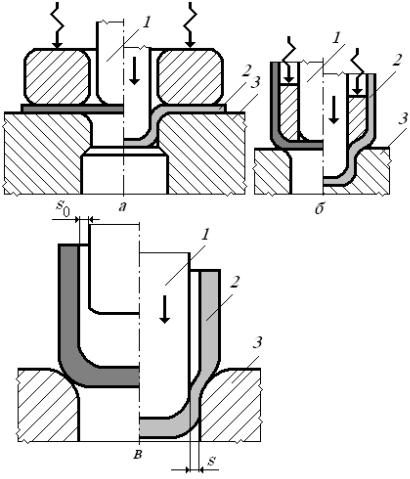

Вытяжка (рис. 3.54) - получение полых пространственных полуфаб-

рикатов из плоских и полых заготовок протягиванием их через зазор между матрицей и пуансоном.

Если зазор между матрицей и пуансоном больше толщины исход-

ной заготовки s0, то про-

исходит вытяжка без утонения стенки (собст-

венно вытяжка), если за-

зор s меньше толщины исходной заготовки s0 -

происходит вытяжка с утонением стенки.

Рис. 3.54. Вытяжка:

а – свертка с прижимом;

б – повторная вытяжка с прижимом; в – вытяжка с утонением; 1 – пуансон; 2 – заготовка; 3 – матрица; s0 – толщина заготовки,

s – зазор между пуансоном и матрицей.

При вытяжке (без утонения, т.е. собственно вытяжке) исходная плоская заготовка (рис. 3.54, а) под нажимом пуансона свертывается, образуя колпа-

364

чок. В кольцевой части (фланце) заготовки возникают тангенциальные сжи-

мающие напряжения. Под действием этих напряжений может начаться про-

цесс складкообразования. Для предотвращения образования складок фланец прижимают к торцевой стороне матрицы. Вытяжка без прижима применяется только для неглубоких деталей из относительно толстого материала. Прижим может быть жестким (неподвижным) и упругим (подвижным). В первом слу-

чае между прижимом и торцевой стороны матрицы имеется определенный зазор, несколько больший толщины заготовки. Во втором случае фланец за-

готовки прижимается к торцевой стороне матрицы с некоторым усилием прижима, создаваемым пружинами или упругим материалом (резиной, поли-

уретаном, сжатым воздухом). Операция вытяжки по превращению плоской заготовки в полую называют сверткой. Полученное изделие при необходимо-

сти подвергается одной или нескольким повторным вытяжкам (рис. 3.54, б).

При вытяжке с утонением стенки (протяжке) заготовка (кружок или предварительно вытянутый колпачок) закладывается в матрицу и протягива-

ется пуансоном в зазор меньший, чем толщина исходной заготовки. Толщина стенки получается меньше толщины дна (рис. 3.54, в).

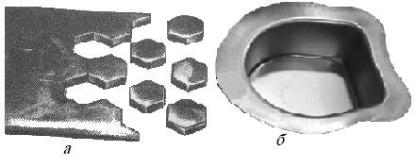

На рис. 3.55 приведены примеры заготовок, полученных вырубкой и вытяжкой.

Рис. 3.55. Примеры за-

готовок, полученных:

а – вырубкой; б - вы-

тяжкой.

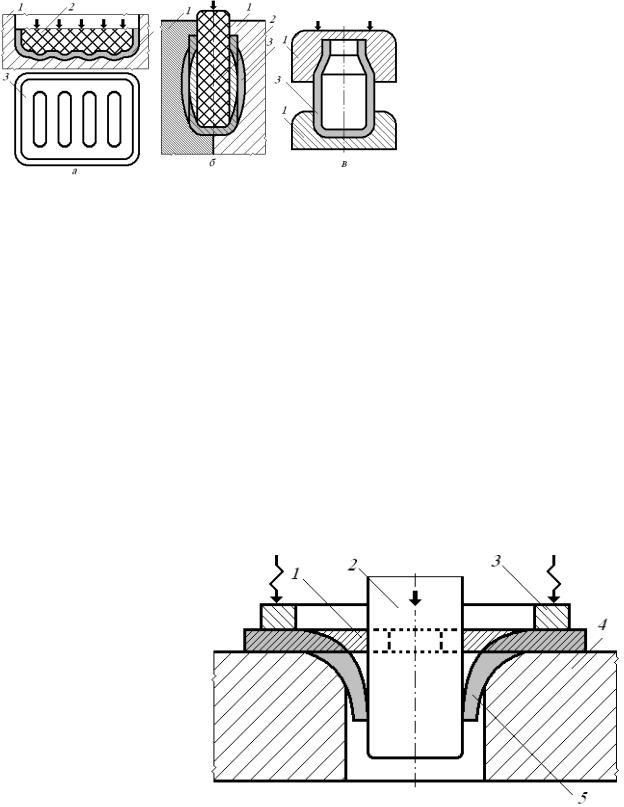

Формовка - изменение формы заготовки за счет местных деформаций растяжения. Частными случаями формовки являются изготовление различ-

ных ребер жесткости, углублений и выступов (рис. 3.56, а), увеличение диа-

метральных размеров средней части предварительно вытянутого стакана

(рис. 3.56, б) и др. Раздача средней части вытянутого стакана 3 производится

365

в разъемных матрицах 1 с помощью резинового вкладыша 2, газа или жидко-

сти под давлением.

Рис. 3.56. Формовка и обжим:

а - формовка ребер жест-

кости; б - раздача средней части полости; в – обжим;

1 - части матрицы; 2 -

эластичный материал; 3 – изделие.

Обжим - это операция, при которой обжимаемая часть заготовки 3 за-

талкивается в матрицу 1 и принимает форму полости матрицы (рис. 3.56, в).

При превышении допустимой степени формоизменения образуются складки на обжимаемом крае заготовки, и происходит осадка (посадка) цилиндриче-

ской части. Величина деформации характеризуется коэффициентом обжима

К, равным отношению диаметра заготовки к диаметру изделия, который должен быть не более 1,2 … 1,3 (К = dз/dи ≤ 1,2 … 1,3), где: dз и dи – диаметры заготовки и изделия.

Отбортовка - образование борта по наружному контуру заготовки,

или по контуру ранее выполненного отверстия соответственно (рис. 3.57).

Рис. 3.57. Отбортовка:

1 – заготовка; 2 – пуан-

сон; 3 – прижим; 4 –

матрица; 5 – изделие.

Для исключения образования трещин по краю отверстия, отно-

шение диаметра отверстия детали к диаметру отверстия заготовки не должна превышать допустимого (К = dд/dз ≤1,4 … 1,6).

366

Штампы для листовой штамповки различаются по технологическим,

конструктивным и эксплуатационным признакам. По технологическому при-

знаку штампы делятся на однооперационные и многооперационные. Штампы однооперационные (штампы простого действия) выполняют только одну операцию (вырубку, вытяжку, формовку и т.д.). Штампы многооперацион-

ные (комбинированные) за один ход пресса производят две или несколько операций. Многооперационные штампы делятся на две подгруппы: совме-

щенные и последовательные. В совмещенных штампах несколько операций осуществляется в одной позиции в течение одного хода пресса. В штампах последовательного действия каждый переход осуществляется на отдельной позиции. Заготовка или лента перемещается от одной позиции к другой после каждого хода пресса в направлении подачи.

По конструктивному принципу штампы могут быть без направляющих и с направляющими (колонками, выступами и т.п.).

По эксплуатационному признаку штампы разделяются по способу по-

дачи заготовки и способу удаления отходов.

Для листовой штамповки в качестве оборудования применяют криво-

шипные и гидравлические прессы.

Контрольные вопросы.

1.Что такое прокатка?

2.Какие заготовки получают поперечно-клиновой прокаткой?

3.В чем разница между волочением и прессованием?

4.Какие заготовки получают прессованием?

5.Опишите основные операции ковки?

6.Какие технологические требования к заготовке предъявляются ковкой?

7.В чем сущность объемной штамповки?

8.В чем разница между холодной и горячей штамповкой?

9.В чем разница между открытой и закрытой штамповкой?

367

10.Что такое холодная объемная штамповка?

11.Какие технологические требования к заготовке предъявляются штамповкой?

12.Перечислите основные разделительные операции листовой штамповки.

13.Перечислите основные формоизменяющие операции листовой штамповки.

14.Как осуществляется вытяжка заготовки?

368

ГЛАВА 4. ОБРАБОТКА МАТЕРИАЛОВ РЕЗАНИЕМ

Обработка конструкционных материалов резанием (лезвийная, абра-

зивная и отделочная обработка) является одним из основных технологиче-

ских процессов позволяющим добиться высоких показателей по точности от-

ветственных поверхностей деталей машин.

4.1. ФИЗИКО-МЕХАНИЧЕСКИЕ ОСНОВЫ ОБРАБОТКИ МАТЕРИА-

ЛОВ РЕЗАНИЕМ

Обработка материалов резанием – это процесс срезания режущим лез-

вием (клином) 6 (рис. 4.1) с поверхности заготовки 1 слоя металла в виде

Рис. 4.1. Схема обработки мате-

риала резанием:

1 – заготовка; 2 – обрабатывае-

мая поверхность; 3 – поверх-

ность резания; 4 – обработанная поверхность; 5 - стружка; 6 –

режущее лезвие; Dр – главное движение резания; Ds – движение подачи.

стружки 5. Резание металлов – это сложный процесс физико-механического взаимодействия режущего клина инструмента, заготовки и окружающей сре-

ды. Для обработки детали, режущий инструмент и заготовку необходимо ус-

тановить и закрепить в рабочих органах станка и сообщить им относитель-

ные движения. Движения рабочих органов станка разделяются на движения резания, установочные и вспомогательные.

Движения резания обеспечивают срезание с заготовки поверхностного слоя металла или изменение состояния обработанной поверхности. К ним от-

носят: главное движение и движение подачи. Эти движения могут быть вра-

щательным, поступательным, возвратно-поступательным, непрерывным или прерывистым.

369

Главное движение (Dр) - движение, определяющее скорость деформи-

рования и отделения стружки. Это движение может быть вращательным и

прямолинейным возвратно-поступательным. Скорость резания (Vр) - путь точки режущего лезвия инструмента относительно заготовки в единицу вре-

мени, в направлении главного движения. Размерность скорости резания: для

лезвийной обработки – м/мин; для абразивной обработки – м/с. Если главное

движение является вращательным, то V ð |

Dn |

, (для лезвийной обработки) |

|||||

1000 |

|||||||

|

|

|

|

|

|

||

или V |

ð |

|

Dn |

, (для шлифования), где: D - наибольший диаметр обрабаты- |

|||

1000 60 |

|||||||

|

|

|

|

|

|||

ваемой поверхности заготовки или диаметр вращающегося инструмента в мм; n - частота вращения заготовки (инструмента) в минуту-1. Если главное движение является возвратно-поступательным, а скорости рабочего и холо-

стых ходов разные, то средняя скорость равна: V ñð L m(K 1) , в м/мин,

1000

где: L – расчетная длина хода резца, в мм; m – число двойных ходов резца в минуту; K= Vрх/ Vхх – коэффициент отношения скорости рабочего хода (Vрх) к

скорости холостого хода (Vхх).

Движение подачи (Ds) - движение, обеспечивающее непрерывность врезания режущей кромки инструмента в материал заготовки. Различают движения подачи: продольное Dsпрод; поперечное Dsпоп; вертикальное Dsв;

круговое Dsкр и другие.

Скорость движения подачи (подача) (s) - путь точки режущего лезвия инструмента относительно заготовки в единицу времени, в направлении движения подачи. Различают: подачу в минуту (минутная подача) подачу на оборот; подачу на зуб и подачу на двойной ход. Подача в минуту (Sм) - пере-

мещение режущего инструмента в минуту [мм/мин], подача на оборот (Sо) -

перемещение режущего инструмента за 1 оборот заготовки или инструмента

[мм/оборот], подача на зуб (Sz) - перемещение режущего многозубого инст-

румента за время поворота на угол, равный угловому шагу зубьев [мм/зуб],

подача на двойной ход (S2х) - перемещение режущего инструмента за один

370

двойной ход [мм/дх]. Sм = Sоn = SznZ = S2хN, где: Z – число зубьев инструмен-

та, N –число двойных ходов в минуту.

Элементами процесса резания являются: скорости движений резания и глубина резания. Совокупность этих элементов называется «режим резания».

Глубина резания (t) –кратчайшее расстояние между обработанной и об-

рабатываемой поверхностями [мм].

На заготовке (рис. 4.1)можно выделить три поверхности: 2 – обрабаты-

ваемую, 3 –резания и 4 – обработанную.

В начальный момент процесса резания (рис. 4.2),

движущийся режущий клин 2

вдавливается в материал заго-

товки 5, создавая в срезаемом слое

Рис. 4.2. Зона резания:

а – схема; б – микрофотогра-

фия; 1 – обрабатываемая по-

верхность; 2 – стружка; 3 –

режущий клин; 4 - обработан-

ная поверхность; 5– заготовка;

БС – скругление режущего клина; АБС – передняя по-

верхность; СД – площадка из-

носа; СДЕ – задняя поверх-

ность; БСЗЖ – зона стружко-

образования; СЗ – плоскость начала деформаций сдвига;

БЖ – плоскость конца деформаций сдвига; СО – плоскость сдвига; γ – перед-

ний угол; α – задний угол; h – упругое восстановление обработанной поверх-

ности; σ, τ – нормальные и касательные напряжения.

371

упругие деформации. При дальнейшем перемещении клина упругие дефор-

мации переходят в пластические. В плоскости, перпендикулярной движению резания возникают нормальные напряжения σ. В плоскости, совпадающей с движением резания – касательные напряжения τ. Рост пластических дефор-

маций приводит к деформации сдвига. Эти деформации происходят в зоне стружкообразования СБЖЗ. В плоскости БЖ происходит разрушение кри-

сталлов (скалывается элементарный объем металла и образуется стружка).

Пластическая деформация кристаллического тела происходит в плоскости минимально сопротивления деформации (в плоскости сдвига СО). При этом тело вытягивается в направлении плоскости сдвига.

Режущий клин 3 ограничен двумя поверхностями: АБС – передняя по-

верхность (поверхность, контактирующая с зоной стружкообразования, и по-

верхность, по которой стекает стружка); СДЕ – задняя поверхность (поверх-

ность, обращенная к обработанной поверхности заготовки). Очевидно, что угол γ (называемый передним углом) определит: величину усилия, необхо-

димого на внедрение режущего клина в материал заготовки и прочностные свойства режущего клина. По мере прохождения режущего инструмента, об-

работанная поверхность, вследствие воздействий упругих и пластических деформаций, упруго восстанавливается на величину h, и структура поверхно-

стных слоев отличается от структуры сердцевины.

Твердость поверхностного слоя будет выше твердости сердцевины, «наклёпанный слой» или «наклеп». Величина упругого восстановления обра-

ботанной поверхности, твердости поверхностного слоя, глубины расположе-

ния наклепанного слоя и эпюры напряжений зависят от физико-

механических свойств обрабатываемого металла, геометрии режущего инст-

румента, условий обработки, режимов резания. Поэтому режущий клин дол-

жен быть заточен под углом α (задний угол), что уменьшит пластическое де-

формирование (и возможное разрушение) обработанной поверхности и тре-

ние задней поверхности об обработанную поверхность.

372

Срезанный сегмент стружки претерпевает дополнительную деформа-

цию вследствие трения о переднюю поверхность, и завивается в спираль.

Структура металла в зоне СБЖЗ отличается от структуры нижележащих сло-

ев основного металла. В этой зоне кристаллы деформированы и разрушены.

Они измельчены и вытянуты цепочкой примерно в одном направлении. (На рисунке недеформированные слои условно показаны в виде окружностей, по мере деформации окружности сплющиваются). Характер деформаций сре-

заемого слоя зависит от физико-механических свойств обрабатываемого ме-

талла, геометрии режущего инструмента, условий обработки, режимов реза-

ния.

При обработке заготовок резанием образуется стружка: сливная, ска-

лывания и надлома.

Сливная стружка образуется при обработке пластичных материалов.

Она представляет собой сплошную зазубренную ленту с гладкой прирезцо-

вой стороной. Эта стружка опасна для оператора (травмирование оператора).

Стружка скалывания (рис. 4.3) образу-

ется при обработке материалов сред-

ней.

Рис. 4.3. Микрофотография корня стружки скалывания, полученного при точении стали 12Х18Н10Т:

1 – заготовка; 2 – режущий клин; 3 –

элемент стружки.

твердости. Она представляет отдель-

ные сегменты ленты с гладкой прирез-

цовой стороной и ярко выраженными зазубринами на внешней стороне. Эта стружка так же может травмировать оператора, но ее легче убирать от стан-

ка.

373