Техпроцессы в машиностроении_лек

.pdf

Автоматическая безопочная формовка используется для изготовления мелких отливок из чугунов и стали в серийном и массовом производствах.

Существует два типа автоматических машин, изготавливающих формы с вертикальным и горизонтальным разъемами.

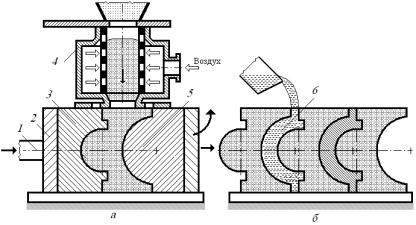

На машинах с вертикальным разъемом пескострельная головка 4 (рис. 2.23) осуществляет заполнение пространства между модельными плитами 3 и 5 формовочной смесью и предварительное ее уплотнение. Окончательное уплотнение происходит при перемещении левой модельной плиты 3 под дей-

ствием прессового цилиндра 1 вправо.

По окончании уплотнения правая модельная плита 5 отбрасывается вверх и поршень перемещает уплотненный ком смеси вправо, прижимая его к ранее полученным комьям. Отпечатки моделей, расположенные на двух смежных сторонах комьев, образуют рабочие полости формы 6, которые представляют собой непрерывный ряд форм, заливаемых расплавленным ме-

таллом.

Рис. 2.23. Схема безопоч-

ной формовки:

а – схема формовки; б –

схема заливки; 1 – прессо-

вый цилиндр; 2 – прессо-

вая плита; 3, 5 – модель-

ные плиты; 4 - пескост-

рельная головка; 6 – полость формы.

После затвердевания и охлаждения отливок формы подаются на вы-

бивную решетку, где происходит разрушение, и удаление формовочной сме-

си. Смесь отправляют на повторное использование, а отливки – в отделение обрубки. Такой метод изготовления форм имеет высокую производитель-

ность и достаточно высокую точность отливок.

264

Автоматические формовочные линии

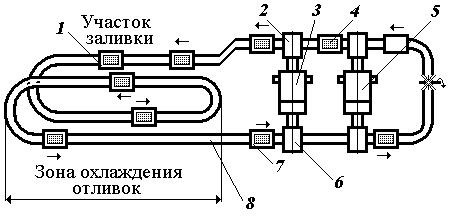

В современных литейных цехах формовочные машины располагаются около замкнутого конвейера (рис. 2.24), который представляет собой ряд те-

лежек, движущихся по рельсам. Пустые опоки с позиции выбивки 7 подают-

ся конвейером 8 к формовочным машинам низа 5 и верха 3.

Нижние полуформы, кантователем переворачиваются на 180° и пере-

даются на конвейер, где в них устанавливают стержни (позиция 4). Верхние полуформы передаются на позиции 2, где происходит сборка форм.

Рис. 2.24. Схема автоматической формовочной линии:

1– заливка; 2 - сборка формы; 3 - изготовление верхней полуформы;4 - уста-

новка стержней; 5 – изготовление нижней полуформы; 6 – распаривание

опок; 7 – выбивка; 8 –замкнутый конвейер; стрелками указано направление движения конвейера.

На участке 1 происходит заливка форм расплавленным металлом и пе-

ремещение их по охлаждающей ветви конвейера к позиции 7 выбивки форм.

Здесь литейные формы устанавливают на вибрационную решетку, формо-

вочная смесь разрушается и просыпается через решетку, на которой остаются отливки. При необходимости увеличения продолжительности охлаждения отливок охлаждающую ветвь конвейера выполняют с дополнительной пет-

лей.

Стержни выбивают из отливок на вибрационных установках или стру-

ей воды, литники и прибыли отбивают или обрубают, очистку отливок от пригара осуществляют в дробеструйных установках.

265

Помимо операции уплотнения, на большинстве современных формо-

вочных машин предусмотрен механизм извлечения модели из формы.

По способу удаления модели из форм формовочные машины подразде-

ляются на машины со штифтовым подъемом опоки, с опускающимися пли-

тами, с протяжной плитой, с поворотной плитой, с перекидным столом.

Машины со штифтовым подъемом набитых опок состоят из встряхи-

вающего и вытяжного механизмов, объединенных в одном корпусе. Модель-

ная плита с моделью остается на плите встряхивающего стола, а набитая форма поднимается с помощью штифтов. Штифтовым подъемом обычно снабжают формовочные машины для набивки мелких форм небольшой высо-

ты.

В машинах с опускающимися плитами опока остается на месте, а мо-

дельная плита опускается вниз. На машинах со штифтовым подъемом и опускающейся плитой удобно делать верхние опоки. Формовать на этих ма-

шинах нижние опоки неудобно, так как после снятия с плиты опоку нужно переворачивать на 180° вручную или делать специальное приспособление.

Машины с протяжной плитой применяются в тех случаях, когда мо-

дель имеет большую высоту и сложную конфигурацию, например, когда мо-

дель имеет тонкие ребра. Эти ребра при извлечении модели из формы могут увлечь за собой и обрушить часть смеси, примыкающей к ним. В этом случае модель укрепляется на протяжной плите, а ребра – на модельной плите. По окончании формовки сначала опускается модельная плита с ребрами, а смесь удерживается протяжной плитой. После этого с протяжной плиты снимается опока с формой.

Для изготовления нижних полуформ широко применяются машины с поворотной плитой и перекидным столом. На этих машинах опоку сразу по-

сле уплотнения смеси скрепляют с модельной плитой и поворачивают на

180°, после чего раскрепляют опоку и опускают ее вниз, или поднимают мо-

дель.

266

Изготовление стержней

Стержни изготавливают в специальных стержневых ящиках, проекти-

руемых при разработке модельного комплекта. Внутренняя конфигурация и профиль стержневого ящика являются отображением контура стержня и стержневых знаков, с помощью которых он устанавливается и укрепляется в форме. Стержневые ящики для удобства извлечения стержня могут быть с разъемом или без него.

В индивидуальном производстве стержни изготавливают вручную в деревянных стержневых ящиках. В крупносерийном и массовом производст-

ве стержни изготавливают в металлических ящиках на пескодувных или пес-

кострельных автоматах, пескометах, прессовых и встряхивающих машинах,

которые практически ничем не отличаются от формовочных машин. На этих линиях одновременно с изготовлением стержней предусмотрена их сушка в нагреваемых металлических ящиках или ящиках с холодным твердением,

продувкой СО2 и другими способами.

Стержневые смеси в зависимости от способа изготовления стержней делят на смеси с отверждением тепловой сушкой, в нагреваемой оснастке,

жидкие самотвердеющие смеси, жидкостекольные смеси, отверждаемые уг-

лекислым газом, холоднотвердеющие смеси на синтетических смолах.

Изготовление стержней в нагреваемой оснастке (по горячим ящикам)

применяется в условиях массового и крупносерийного производства. Сущ-

ность процесса основана на использовании стержневой смеси, в которой в качестве связующего применяется синтетическая смола. Смесь вдувается в нагретый металлический стержневой ящик, где происходит отверждение смолы в результате реакции взаимодействия связующего вещества и катали-

затора. После непродолжительной выдержки стержень извлекают из ящика.

Стержни, полученные этим способом, имеют высокую прочность, точность размеров, газопроницаемость.

267

Изготовление стержней из жидкостекольных смесей производится про-

дувкой стержня углекислым газом для химического отверждения жидкого стекла.

Применение холоднотвердеющих смесей для изготовления стержней основано на использовании в качестве связующего синтетической смолы, ко-

торая отверждается при нормальной температуре в стержневом ящике в при-

сутствии катализатора.

Охлаждение, выбивка и очистка отливок

Охлаждение отливок производится до температуры, которая исключает ее разрушение или образование «холодных трещин» при выбивке. Охлажде-

ние длится от нескольких минут до нескольких суток и недель в зависимости от размера и толщины стенок отливок. Для сокращения продолжительности охлаждения отливок используют методы принудительного охлаждения.

Выбивка отливок - одна из самых тяжелых и трудоемких операций в литейных цехах, так как в процессе выбивки выделяется большое количество тепла, газов и пыли. Процесс удаления отливки из затвердевшей и охлажден-

ной до определенной температуры литейной формы производят на вибраци-

онных решетках, где под действием вибрации происходит разрушение фор-

мовочной смеси.

Выбивка стержней осуществляется на вибрационно – пневматических или гидравлических устройствах.

Обрубка отливок производится для удаления с отливки литников, при-

былей, выпоров и заливов по месту соединения полуформ. Она осуществля-

ется пневматическими зубилами, дисковыми и ленточными пилами и газовой резкой.

Отливку, освобожденную от стержней и формовочной смеси, очищают от пригоревшей формовочной и стержневой смеси чаще всего в дробеметных или гидропескоструйных камерах. В пескоструйных и дробеметных установ-

ках на поверхность очищаемой отливки направляют струю сжатого воздуха

268

вместе с сухим песком или чугунной дробью. Более совершенной является очистка отливок песком с водой в песко-гидравлических установках, в кото-

рых одновременно выполняются две операции: выбивка стержней и очистка отливок.

2.5. Изготовление отливок специальными способами литья

Отливки, получаемые в разовых песчаных формах, во многих случаях не удовлетворяют требованиям современной техники, так как имеют низкую размерную точность и качество поверхности. В связи с этим все более высо-

кими темпами развиваются специальные способы литья, основными из кото-

рых являются: литье по выплавляемым моделям, в оболочковые формы, в ко-

киль, под давлением, центробежное и другие способы, позволяющие полу-

чать отливки повышенной точности, с малой шероховатостью поверхности,

минимальными припусками на механическую обработку.

Литье по выплавляемым моделям

Прообраз процесса литья по выплавляемым моделям – метод восковой формовки известен свыше 4000 лет, когда он применялся как метод художе-

ственного литья. Промышленное развитие он получил лишь в прошлом сто-

летии.

Сущность литья по выплавляемым моделям заключается в применении модели из легкоплавкого материала (воска, парафина, стеарина) и специаль-

ных облицовочных материалов, которые наносят на модель для получения литейной формы. Модельный состав выплавляют, в форму заливают рас-

плавленный металл и после затвердевания и охлаждения отливки форму раз-

рушают. Технология изготовления отливок по выплавляемым моделям имеет большое количество вариантов во всех основных операциях, а также в рецеп-

турах модельных и формовочных материалов. Упрощенная схема наиболее распространенного варианта литья по выплавляемым моделям для получения стальной отливки приведена на рис. 2.25.

269

По чертежу детали изготавливают эталон, который служит для получе-

ния металлической пресс-формы. В эту пресс-форму под небольшим давле-

нием запрессовывается легкоплавкий модельный состав (смесь парафина,

стеарина и других компонентов), который после охлаждения и извлечения из формы образует модели 3 (рис. 2.25, в), имеющие точные размеры и высокое качество поверхности (рис. 2.26, а). Полученные модели собираются в блоки

(рис. 2.25, в) с общей литниковой системой. На блоки моделей наносится ог-

неупорный облицовочный слой, состоящий из пылевидного кварца и свя-

зующего – гидролизированного раствора этилсиликата. Для этого блок моде-

лей погружают в раствор, производят сушку и обсыпку слоя кварцевым пес-

ком, снова погружают в раствор, повторяя этот процесс несколько раз. В ре-

зультате на поверхности блока моделей образуется оболочка толщиной 3 … 8

мм, которая представ-

ляет собой неразъем-

ную литейную форму

(рис. 2.26, б).

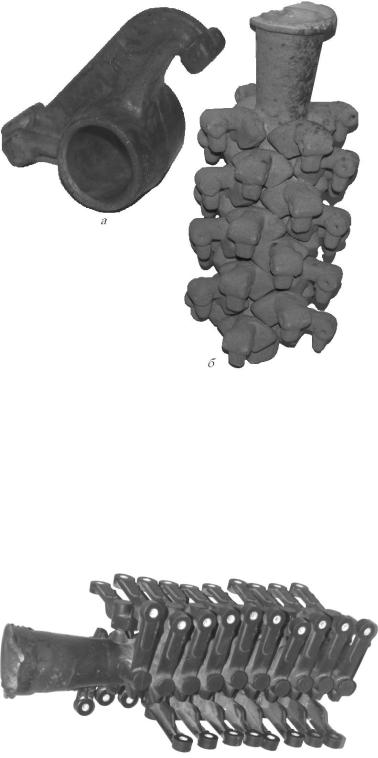

Рис. 2.25. Схема изго-

товления отливок литьем по выплавляе-

мым моделям: а – от-

ливка; б - пресс-

форма; в – блок моделей; г - форма в опоке; 1 - стержень; 2 - металлический штырь; 3 - модель; 4 - колпачок; 5 -опока; 6 - наполнитель; 7 – керамическая форма

Модельный состав выплавляют, тонкостенную форму 7 (рис. 2.25, г) уста-

навливают в опоку 5, засыпают наполнителем, прокаливают при температуре

850 … 900° С. В процессе прокаливания из формы удаляются влага и остатки модельного состава, увеличивается прочность и газопроницаемость керами-

ческой формы. Горячую форму заливают металлом. После затвердевания ме-

270

талла блоки отливок выбивают из опок, керамическую оболочку разрушают или растворяют в горячих растворах щелочей.

Рис. 2.26. Внешний вид моде-

ли (а) и неразъемной литей-

ной формы (б).

Особенности этого спо-

соба литья - одноразовое ис-

пользование моделей и кера-

мической формы, отсутствие в форме разъемов, что исключа-

ет образование перекосов и заливов, заливка металла в го-

рячую форму, что уменьшает опасность образования в отливках внутренних напряжений и повышает заполняемость формы.

Важнейшими достоинствами метода являются высокая точность разме-

ров и качество поверхности, возможность получения блоков отливок простой формы (рис. 2.27), отливок самой сложной конфигурации (рис. 2.28), в том числе и тонкостенных.

Рис. 2.27. Пример бло-

ка отливок.

Однако стоимость от-

ливок, полученных этим способом значительно выше, чем при литье в песчаные формы, размеры от-

ливок ограничены.

271

Литье по выплавляемым моделям широко применяется для изготовле-

ния отливок из черных и цветных металлов во многих отраслях промышлен-

ности.

Рис. 2.28. Пример отли-

вок сложной формы.

Несмотря на то,

что данный способ ли-

тья трудоемкий и дорогой, его применение оправдывается при получении точных отливок без последующей механической обработки, при изготовле-

нии деталей со сложной и трудоемкой механической обработкой, при ис-

пользовании труднообрабатываемых и тугоплавких сплавов. Этим способом получают рабочие колеса и лопатки авиационных, газовых и паровых тур-

бин, различные детали автомобилей (шаровые пальцы, коромысла клапанов,

вилки коробок передач), сложные детали приборов, крыльчатки различных насосов сложной формы, детали стрелкового оружия, режущий инструмент и многое другое.

Литье по выжигаемым моделям

В последние десятилетия широкое развитие получило литье по выжи-

гаемым (испаряемым) моделям (ЛВМ). Сущность ЛВМ заключается в при-

менении модели из пенопласта или пенополистирола и легкоуплотняемых песчаных смесей со связующим.)

Пенополистирол – ячеисто-пленочная дисперсная система (твердая пе-

на) в которой матрицей служит полистирол, а вспенивателем – газ. Примене-

ние пенополистирола позволило:

- Изготавливать точные модели. Для изготовления модели грану-

лы пенополистирола засыпаются в пресс-форму, в которой нагревают-

ся в автоклаве. Гранулы пенополистирола при этом вспениваются, за-

272

полняют всю полость и образуют сплошную модель, соответствующую внутренней полости пресс-формы (рис. 2.29). После охлаждения в про-

точной воде модель извлекают и передают на формовку.

Рис. 2.29. Примеры моделей.

Рис. 2.30. Пример блока моделей.

При необходимо-

сти модели собираются в блоки (рис. 2.30). К

модели или к блоку моделей приклеивается литниковая система.

Склеиванием можно:

Получить модели сложной конфигурации.

Упростить операцию формовки. Формовка сводится к размещению мо-

дели в опоке, засыпке в опоку песчаной смеси с последующим уплотнением

смеси.

273