Техпроцессы в машиностроении_лек

.pdfПри достижении заданного содержания углерода процесс окисления стали прекращают и переходят к третьему заключительному процессу плавки

- раскислению стали.

Одновременно с примесями окисляется и железо. Поэтому в конце плавки необходимо удалить из жидкой стали оксиды железа - произвести раскисление стали.

Раскисление стали может осуществляться двумя способами6 осаждаю-

щим и диффузионным.

Осаждающее раскисление осуществляют введением в жидкую сталь специальных компонентов – раскислителей, более активных к кислороду по сравнению со сталью: кремния, марганца (в виде ферросплавов) и алюминия.

Si + 2FeO = SiO2 + 2Fe |

(11) |

Mn + FeO =MnO + Fe |

(12) |

2Al +FeO = Al2O3 + 3Fe |

(13) |

Диффузионное раскисление осуществляют введением раскислителей на поверхность шлака, уменьшая тем самым содержание оксида железа в шлаке. В соответствии с законом распределения, оксид железа, растворенный в стали, начнет переходить в шлак и восстанавливаться в нем. Образующиеся окислы будут оставаться в шлаке, а восстановленное железо – в стали. Этот процесс раскисления происходит медленнее, чем осаждающее, но качество стали выше, так как уменьшается содержание неметаллических включений.

В зависимости от степени раскисления выплавляют спокойную, кипя-

щую и полуспокойную сталь.

Спокойная сталь – сталь полностью раскислена в печи и в ковше. Ки-

пящая сталь – сталь раскислена в печи неполностью, ее раскисление про-

должается в изложнице при затвердевании слитка. Полуспокойная сталь

имеет промежуточную раскисленность между спокойной и кипящей сталью.

Частично она раскисляется в печи и в ковше, а частично в изложнице.

184

Таким образом, процесс переработки чугуна в сталь сводится к окисле-

нию углерода и других примесей и заканчивается раскислением стали.

Способы выплавки стали

Первый промышленный способ получения жидкой стали, предложен-

ный в 1855 году и названный по имени его изобретателя – Г. Бессемера, за-

ключался в продувке жидкого чугуна воздухом в специальном устройстве – конвертере. Плавка стали в нем осуществлялась за счет тепла химических ре-

акций. В бессемеровских конверторах перерабатывали чугуны с повышен-

ным содержанием кремния так как они имели кислую футеровку (динас). Для переработки чугуна с повышенным содержанием фосфора несколькими го-

дами позже стали применять томасовские конвертеры, которые отличались от бессемеровских только футеровкой. Производительность конверторов бы-

ла очень высокой, но при продувке воздухом металл насыщался азотом и во-

дородом, вследствие чего сталь отличалась пониженными механическими свойствами (особенно пониженной пластичностью и вязкостью) и была мало пригодна для изготовления деталей, работающих в условиях динамических нагрузок.

В 1863 г. появились первые мартеновские печи, в которых плавка стали осуществлялась в отражательных печах. Мартеновским способом можно бы-

ло получать сталь высокого качества, кроме того он решил еще одну пробле-

му – проблему переработки стального лома.

Таким образом, до середины прошлого столетия параллельно работали три способа производства стали: кислые и основные конвертеры и мартенов-

ские печи. В середине прошлого столетия были предложены кислородные конвертеры, в которых продувка стали осуществлялась техническим кисло-

родом. Кислородный конвертер имел очень высокую производительность, а

качество стали приближалось к качеству мартеновской стали. Это привело к тому, что кислородные конвертеры вытеснили из сталеплавильной отрасли воздушные конвертеры, а производство мартеновской стали стало постепен-

185

но сокращается, строительства новых мартеновских печей не происходит, а

существующие, после выработки ими ресурса, заменяются кислородными конвертерами.

Выплавка стали в кислородном конвертере

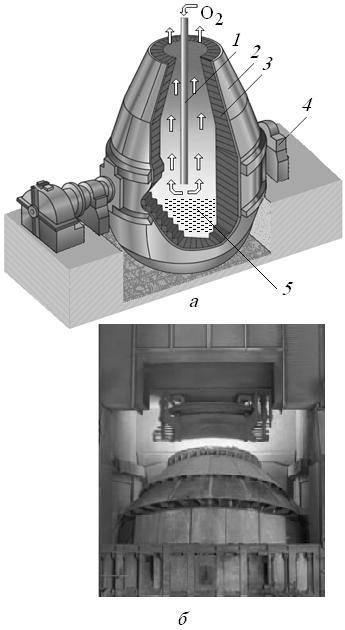

Кислородный конвертер (рис. 1.3) - это сосуд грушевидной формы из стального листа 2, футерованный внутри огнеупорным материалом 3. Кон-

вертер устанавливается на цапфах 4, что позволяет поворачивать его вокруг горизонтальной оси при загрузке шихты и сливе стали.

Рис. 1.3. Кислородный конвер-

тер:

а – схема; б – общий вид; 1 -

медная водоохлаждаемая фурма;

2 - стальной сварной кожух; 3 -

огнеупорная футеровка; 4 –

цапфы; 5 – жидкий металл.

Исходными материалами для производства стали в кисло-

родных конверторах являются жидкий чугун с содержанием углерода 3,5 … 4,5 % , стальной лом (до 30% по весу от металли-

ческой части шихты), известь,

необходимая для наведения ос-

новного шлака, и небольшое ко-

личество железной руды (для окисления примесей).

186

Для загрузки конвертер наклоняют, загружают стальной лом и залива-

ют жидкий чугун. Конвертер поворачивают в вертикальное положение, вво-

дят водоохлаждаемую фурму 1, через которую подают кислород под давле-

нием 0,9 … 1,4 МПа. Нижний конец фурмы не доходит до уровня металла на

1200 … 2000 мм. Таким образом, кислород не продувается через слой метал-

ла, а подается на его поверхность.

Расход кислорода – 2 …. 5 м3 на 1 т металла. Одновременно с началом подачи кислорода в конвертер загружают материалы, необходимые для наве-

дения шлака.

Окисление примесей в кислородном конвертере начинается с первой минуты, протекает очень быстро, сопровождается перемешиванием расплава и выделением большого количества тепла. Температура расплавленного ме-

талла в зоне действия кислорода достигает 2500 ° С, что позволяет перераба-

тывать значительное количество металлолома.

В зоне контакта кислородной струи с чугуном в первую очередь окис-

ляется железо, так как его концентрация значительно выше, чем примесей.

Образующийся оксид железа растворяется в шлаке и металле, обогащая ме-

талл кислородом. Это приводит к тому, что окисление кремния, марганца,

углерода, фосфора происходит как непосредственно кислородом, поступаю-

щим в конвертер, так и закисью железа на границе металл – шлак (реакции 6

- 9).

Наличие в конвертере шлака с большим содержанием СаО и FeО соз-

дает условия для удаления фосфора в начале продувки ванны кислородом,

когда температура металла невысока. Удаление серы из металла в шлак про-

исходит частично, так как высокое содержание в шлаке закиси железа за-

трудняет ее удаление.

Во время продувки осуществляется автоматический контроль химиче-

ского состава металла. Когда содержание углерода достигнет заданного для

187

выплавляемой марки стали, продувку прекращают, и сталь сливают. При вы-

пуске стали ее раскисляют ферромарганцем, ферросилицием и алюминием.

Кислородный конвертер имеет очень высокую производительность (в

10 -15 раз выше производительности мартеновской печи той же емкости),

высокое качество стали (по содержанию азота - на уровне мартеновской), по-

зволяет перерабатывать до 30 % металлолома без дополнительной затраты топлива.

Недостатком кислородного конвертера является большое пылеобразо-

вание, обусловленное окислением и испарением железа, и высокий угар ме-

талла.

В кислородном конвертере выплавляют углеродистые стали и низколе-

гированные стали. Выплавка высоколегированных сталей в кислородных конверторах имеет ряд трудностей, поэтому производство их осуществляют в мартеновских или электродуговых печах.

Производство стали в мартеновских печах Мартеновская печь - это печь периодического действия, обеспечиваю-

щая возможность получения стали как из жидкого чугуна, так и из твердых шихтовых материалов. В отличие от конверторного способа для получения стали в мартеновских печах необходимо использование топлива, главным образом природного газа, при сгорании которого выделяется необходимое количество тепла.

Мартеновские печи применяются в основном для выплавки высокока-

чественной стали. Они имеют различную вместимость и производительность

(10 … 900 т).

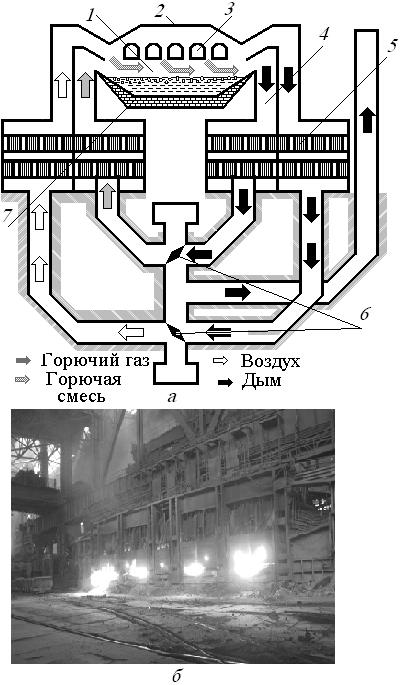

На рис. 1.4 представлена мартеновская печь.

Рабочее пространство 1, ограничено сверху сводом 2, снизу подиной 7.

Шихта загружается в рабочее пространство через завалочные окна 3, нагре-

188

вается факелом пламени, который образуется при сгорании топлива в голов-

ках 4.

Рис. 1.4. Мартеновская печь:

а – схема; б - общий вид печей в мартеновском це-

хе; 1 - рабочее простран-

ство; 2 – свод печи; 3 –

завалочные окна; 4 –

головки печи, 5- регене-

раторы; 6 - перекидные клапаны; 7 - подина.

Топливо и воздух подаются в печь из реге-

нераторов 5 через верти-

кальные каналы в головку печи. Тепло отходящих из печи газов используется для подогрева направляе-

мых в печь воздуха и га-

зов. Изменение направле-

ния подачи газа и воздуха, т.е. изменение направления факела в рабочем про-

странстве, осуществляется перекидными клапанами 6, что позволяет более эффективно использовать тепло отходящих газов.

По составу используемой шихты различают следующие разновидности мартеновского процесса: скрап-процесс, скрапрудный процесс,

189

рудный процесс.

Скраппроцесс (твердая завалка) характеризуется тем, что основной составляющей шихты служит стальной скрап (лом). Расход чугуна должен быть достаточным для проведения процесса кипения (обычно 25 … 45 %).

Скраппроцесс применяется на машиностроительных заводах, где нет доменных печей, т.е. нет жидкого чугуна. Скрап – рудный процесс (смешан-

ная завалка) предусматривает использование шихты, в которой - 50 … 80 %

жидкого чугуна, остальное скрап. Такой процесс применяют на металлурги-

ческих заводах, где есть доменное производство, обеспечивающее поставку жидкого чугуна. При рудном процессе (жидкая завалка) вся металлическая шихта на 100 % состоит из жидкого чугуна. Кроме того, каждый из этих про-

цессов может быть кислым или основным. Основной мартеновский скрап-

процесс имеет высокие технико-экономические показатели и является наибо-

лее общим случаем мартеновской плавки.

При основном скрап - процессе шихта состоит из смешанного скрапа

(стального лома и отходов с повышенным содержанием фосфора и серы), 15 % чугуна и известняка СаС03, необходимого для ошлакования фосфора и се-

ры. Процесс плавки протекает в три стадии:

1. Загрузка и плавление шихты. Частично окисляются железо и фосфор, и

почти полностью кремний и марганец. Фосфор взаимодействует с изестью и в виде нерастворимого соединения (СаО)4 Р2 О5 переходит в шлак, который удаляют из печи, чтобы не было обратного перехода фосфора в металл (реак-

ции 5 - 8).

2.Кипение стали. В этот период окисляется углерод (реакция 9) и проис-

ходит рафинирование стали. Сера удаляется в шлак в виде СаS с помощью окиси кальция, находящейся в основном шлаке (реакция 10).

3.Раскисление стали (реакции 11 - 13).

190

Особенности кислых мартеновских процессов

Футеровка мартеновской печи выполняется кислыми огнеупорами, ус-

ловий для удаления фосфора и серы нет, поэтому содержание их в шихте должно быть минимальным (шихта должна быть чистой по фосфору и сере).

Сущность кислого процесса выплавки стали сводится к удалению кремния и марганца под слоем кислого шлака. Сталь, выплавленная в печи с кислой фу-

теровкой, лучше раскислена, имеет пониженное содержание газов, высокую пластичность и удельную вязкость, что позволяет применять ее для ответст-

венных деталей.

Длительность процесса плавки в мартеновских печах значительно больше по сравнению с другими печами и, особенно с кислородным конвер-

тором, что приводит к постепенному вытеснению мартеновских печей. Но-

вые мартеновские печи не строят, но эксплуатация старых печей продолжа-

ется. Интенсификация мартеновского процесса происходит с использованием кислорода для обогащения воздушного дутья и продувки металла в ходе плавки. Кроме того применяются двухванновые печи, что позволяет повы-

сить производительность в два раза и снизить расход топлива в несколько раз.

Производство стали в электропечах

Для плавки стали используются электроплавильные печи двух типов – дуговые и индукционные.

Производство стали в электрических печах имеет ряд преимуществ по сравнению с другими способами выплавки стали. В электропечах можно бы-

стро нагревать, плавить и точно регулировать температуру металла, созда-

вать окислительную, восстановительную, нейтральную атмосферу или ваку-

ум. В этих печах можно выплавлять стали и сплавы любого состава, более полно раскислять металл. Поэтому электропечи используют для выплавки конструкционных, высоколегированных, инструментальных и специальных сталей ответственного назначения.

191

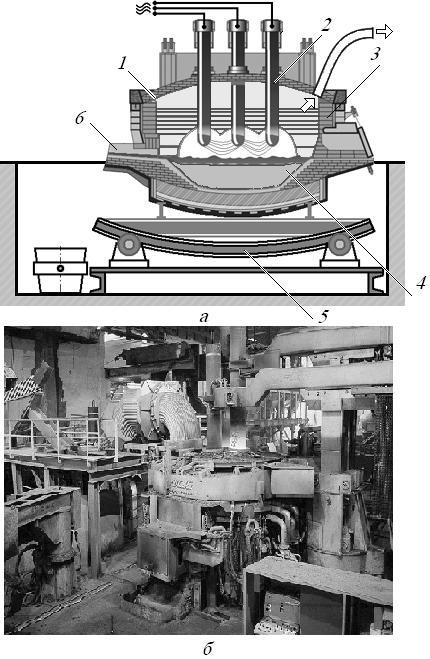

Плавка стали в электродуговых печах

В дуговых электрических печах шихтовые материалы нагреваются и плавятся теплом электрической дуги, которая горит как между электродами

2, так и электродами и металлической шихтой (рис. 1.5).

Рис. 1.5. Электродуго-

вая печь:

а – схема; б – общий вид печи при сливе металла; 1 – съемный свод; 2 -электроды; 3 -

рабочее окно; 4 –

жидкий металл; 5 -

механизм поворота печи; 6 - сливной же-

лоб.

Дуговая элек-

трическая печь имеет стальной кожух, вы-

ложенный изнутри огнеупорным мате-

риалом.

Печь работает на трехфазном переменном токе и имеет три цилиндрических электрода 2 из графитизированной массы, закрепленных в электродержателях, которые че-

рез понижающий трансформатор подключаются к силовой высоковольтной сети.

192

Рабочее окно 3 позволяет следить за процессом плавки и корректиро-

вать его. Сливной желоб 6 предназначен для выпуска стали при наклоне печи с помощью поворотного механизма 5. Расход электроэнергии на тонну гото-

вой стали зависит от характера загружаемой шихты и составляет от 300 до

1500 КВт/ч. Рабочее напряжение 160 … 600 В, сила тока 1 … 10 кА.

По характеру футеровки дуговые электропечи могут быть основными и кислыми. В промышленной практике наибольшее распространение получили печи с основной футеровкой, так как в них возможно практически полное удаление серы и фосфора.

Печи с кислой футеровкой используются, главным образом, для произ-

водства стального фасонного литья из шихтовых материалов с низким со-

держанием серы и фосфора, так в кислых печах нет условий для их удаления.

Процесс выплавки стали в основной электродуговой печи протекает в следующей последовательности:

1.Съемный свод 1 убирают и в печь загружают шихту: стальной лом (до

90 %), чушковой передельный чугун (до 10 %), электродный бой или кокс для науглероживания металла, железную руду или окалину для окисления примесей и известь. Свод ставят на печь, опускают электроды и включают ток. Шихта под действием тепла, выделяемого электрической дугой, плавит-

ся. В этот период частично окисляются железо, кремний и фосфор (реакции 5

- 8). В конце расплавления образуется фосфористый шлак (преимущественно в виде фосфата железа), который скачивают во избежание обратного перехо-

да фосфора в металл. Окисление примесей в жидком металле продолжается под новым шлаком, который наводят, загружая в печь известь и плавиковый шпат (СаF2).

2. В печь загружают небольшое количество железной руды (приводит к окислению углерода, повышению температуры и интенсивному кипению стали), что способствует удалению растворенных в металле газов и неметал-

лических включений, а также выравниванию температуры и химического со-

193