Техпроцессы в машиностроении_лек

.pdfГЛАВА 3. ОБРАБОТКА МЕТАЛЛОВ ДАВЛЕНИЕМ

3.1. Сущность обработки металлов давлением

Обработка металлов давлением – процесс получения заготовок, дета-

лей и изделий, основанный на способности металлов и их сплавов пластиче-

ски деформироваться в результате воздействия на деформируемое тело внешних сил.

При воздействии внешних сил на деформируемое тело внутри его воз-

никают напряжения, которые могут привести к упругой или пластической деформации. Если эти напряжения не превышают предел упругости данного материала, то возникает упругая деформация, которая характеризуется сме-

щением атомов в кристаллической решетке на расстояние, меньшее меж-

атомного. В результате, после снятия внешней нагрузки, атомы возвращают-

ся в исходное положение, а деформируемое тело полностью восстанавливает свои размеры и форму.

При обработке давлением внешние силы, действующие на исходную заготовку, вызывают в ней напряжения, превышающие предел упругости, что приводит к смещению атомов относительно друг друга на расстояние пре-

вышающее межатомное. После снятия внешней нагрузки атомы не возвра-

щаются в и исходное положение, а занимают новые положения равновесия.

Деформация, при которой сохраняются изменения размеров и формы после снятия внешней нагрузки, называется пластической. Способность металла подвергаться пластической деформации без разрушения называется пла-

стичностью.

Разрушение - это процесс, в результате которого происходит наруше-

ние сплошности деформируемого тела вследствие движения (образования и распространения) одной или множества трещин. Если разрушение наступает при незначительной пластической деформации, то металл называют хруп-

ким, если при значительной - пластичным.

304

При обработке давлением присутствуют оба типа деформации - сум-

марная деформация состоит из упругой и пластической составляющих. После снятия нагрузки упругая составляющая исчезает, а пластическая приводит к получению заданных размеров и формы изделия. Это явление, называемое пружинением, необходимо учитывать при выборе размеров инструмента и технологии обработки.

3.2. Влияние обработки металлов давлением на структуру и свойства

металлов

Реальные металлы и сплавы, используемые в машиностроении, как правило, не имеют строго упорядоченного внутреннего (атомного) строения.

Дело в том, что кристаллизация металла в условиях промышленного произ-

водства начинается одновременно во многих центрах. После затвердевания такой металл состоит из огромного числа отдельных, прочно сросшихся ме-

жду собой кристаллов неправильной (вследствие отсутствия условий для свободного роста в процессе кристаллизации) формы – зерен. Величина зер-

на поликристалла колеблется от нескольких миллиметров до 1…2 нм. Такое строение тела называют поликристаллическим.

В поликристаллических металлах и сплавах в большей или меньшей степени присутствуют неметаллические включения в виде оксидов, сульфи-

дов, нитридов и т.д.

Как правило, температура затвердевания этих примесей ниже, чем ме-

талла, поэтому в первую очередь образуются зерна металла, а затем затвер-

девают неметаллические включения, которые образуют по границам зерен тонкие прослойки или отдельные включения разнообразной формы.

Пластическая деформация поликристаллического металла складывает-

ся из деформации внутрикристаллитной и деформации межкристаллитной.

Пластическая деформация в отдельно взятом зерне происходит в основном за счет скольжения одних атомных слоев кристаллита относительно других.

Это скольжение осуществляется по особым кристаллографическим плоско-

305

стям (плоскостям скольжения), наиболее плотно упакованным атомами (рис. 3.1). В некоторых металлах деформация происходит двойникованием. Этот механизм пластической деформации приводит к симметричному изменению ориентировки одной части кристалла по отношению к остальному его объему

(рис. 3.2).

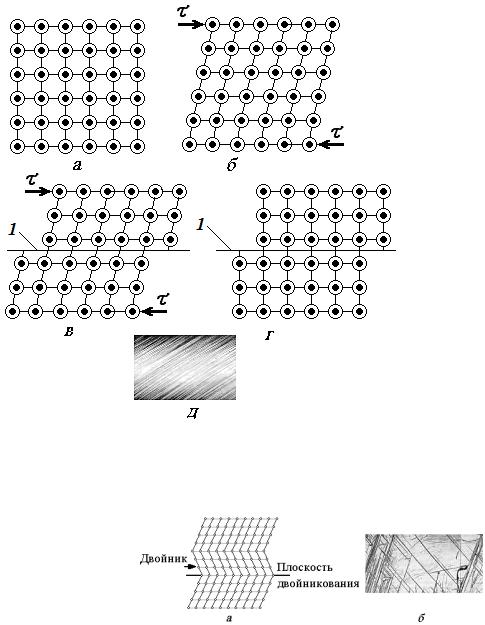

Рис. 3.1. Перемещение атомов при деформации скольжением:

а – устойчивое равнове-

сие; б – упругая деформа-

ция; в - увеличение сме-

щения атомов; г – оста-

точная (пластическая) де-

формация; д – микрофо-

тография плоскостей скольжения в деформиро-

ванном алюминии; 1 –

плоскость скольжения; τ -

напряжение сдвига.

Рис. 3.2. Деформация двойникованием:

а– схема; б – двойники деформации в кристаллах цинка.

Впроцессе деформирования зерна поворачиваются, перемещаются скольжением относительно друг друга – происходит межкристаллитная де-

306

формация. В результате пластической деформации зерна вытягиваются в на-

правлении наибольшего течения металла и приобретают вытянутую форму.

Такая структура называется строчечной или полосчатой.

При обработке металлов давлением, в зависимости от температурно-

скоростных условий деформирования, различают холодную, горячую и полу-

горячую деформацию.

При холодной пластической деформации происходит изменение меха-

нических и физико-химических свойств металла: возрастают прочность и твердость, снижается пластичность, изменяются электрические и магнитные свойства, коррозионная стойкость и изменяется форма зерен, которые вытя-

гиваются в направлении наиболее интенсивного течения металла. В иска-

женной кристаллической решетке в процессе холодной деформации проис-

ходит накопление избыточной энергии. Эти явления получили название уп-

рочнения (наклепа) металла.

С точки зрения формообразования холодная обработка металлов дав-

лением позволяет получать изделия с высокой размерной и геометрической точностью и хорошим качеством поверхности.

Структура холоднодеформированного металла с искаженными кри-

сталлическими решетками, деформированными зернами и значительной на-

копленной внутренней энергией, крайне неустойчива. Даже при относитель-

но невысоких температурах в металле начинаются разупрочняющие процес-

сы – возврат (отдых) и рекристаллизация, снижающие эффект упрочнения.

Возвратом называется процесс разупрочнения, вызванный усилением колебаний атомов в кристаллической решетке металла в результате нагрева и перемещением их к местам устойчивого равновесия, что ведет к снижению уровня накопленной энергии без перестройки кристаллической решетки и снятию внутренних (остаточных) напряжений. Размеры и форма деформиро-

ванных зерен, а также механические характеристики металла при этом почти не изменяется. Вместе с тем возврат благоприятно влияет на некоторые фи-

зико-химические свойства металла. Так в результате возврата происходит

307

повышение коррозионной стойкости холоднодеформированного металла и его электрической проводимости. Для чистых металлов абсолютная темпера-

тура возврата Твозв (0,25…0,3)Тплавления.

Рекристаллизацией называются процессы, происходящие в деформи-

рованном металле, при которых в результате теплового воздействия проис-

ходит перестройка кристаллов, зарождение новых кристаллов и их рост. В

равномерном температурном поле скорость роста зерен во всех направлениях одинакова, поэтому деформированные, вытянутые зерна заменяются в про-

цессе рекристаллизации зернами, имеющими приблизительно одинаковые размеры по всем направлениям. Рекристаллизационные процессы протекают во времени и, чем выше температура нагрева деформируемой заготовки, тем выше скорость рекристаллизации. Для чистых металлов абсолютная температура рекристаллизации Трек 0,4Тплавления.

Деформация, при которой во всем объеме деформируемого тела успе-

вают пройти процессы рекристаллизации, называется горячей деформацией или деформацией с полным разупрочнением. Для обеспечения горячей де-

формации необходимо соблюдать соответствующее соотношение скоростей деформации и рекристаллизации, т.е. с увеличением скорости деформации необходимо повышать температуру нагрева исходной заготовки. При горя-

чей деформации пластичность металлов значительно выше, чем при холод-

ной, а прочностные характеристики примерно в 8 - 10 раз ниже. Это позволя-

ет обрабатывать давлением труднодеформируемые металлы и сплавы, а так-

же крупные заготовки, используя менее мощное оборудование, чем при хо-

лодной деформации. В то же время в процессе нагрева металла до темпера-

тур горячей обработки может происходить интенсивное выгорание леги-

рующих компонентов из верхних слоев заготовки, а на самой поверхности образуется значительный по толщине слой окисленного металла - окалины.

Как следствие, внешние слои заготовки имеют пониженные механические характеристики, снижается точность, ухудшается качество поверхности и

308

приходится назначать значительные припуски на последующую механиче-

скую обработку.

При нагреве исходной заготовки до температуры Твозв Т Трек в де-

формируемом материале возможно протекание разупрочняющих процессов обоих видов. Особенно это характерно для деформирования заготовок с большой скоростью, вследствие того, что большая часть работы пластиче-

ской деформации переходит в тепловую энергию, повышая общую темпера-

туру металла на несколько сотен градусов. Такая деформация называется по-

лугорячей. При нагреве металла до температуры полугорячей обработки со-

противление деформации снижается в несколько раз по сравнению с холод-

ной, а пластичность несколько выше. Окисление же поверхности заготовки незначительно, что позволяет снизить припуски на последующую механиче-

скую обработку в несколько раз, по сравнению с горячей обработкой.

Как уже было отмечено выше, при холодной деформации зерна метал-

ла вытягиваются в направлении наиболее интенсивного течения металла, так же ориентируются в пространстве и неметаллические включения. При высо-

ких степенях деформации зерна и межзеренное вещество вытягиваются в во-

локна, и образуется так называемая волокнистая макроструктура (рис. 3.3).

При горячей обработке деформированные зерна подвергаются рекри-

сталлизации, а волокна неметаллических включений сохраняют свою форму,

т.е. и при горячей обработке металлов давлением деформированный металл приобретает волокнистую макроструктуру. Эта макроструктура сохраняется и при последующей термической обработке и при дальнейшей обработке давлением. Волокнистая макроструктура ведет к анизотропии (векториально-

сти) механических свойств. Прочность при растяжении и сжатии в направле-

нии волокна больше, чем поперек волокна. Сопротивление срезу поперек во-

локна больше, чем вдоль. Показатели пластичности (относительное удлине-

ние, ударная вязкость т.д.) вдоль волокон выше, чем поперек.

309

Анизотропия свойств деформированного тела должна учитываться при конструировании деталей машин и приборов с точки зрения их дальнейшей эксплуатации и выборе технологии их изготовления.

Рис. 3.3. Микрофото-

графии исходного и де-

формированного метал-

ла (сталь 45):

а – исходная структура

(увеличение х 200); б –

деформация 5% (увели-

чение х500), видны по-

лосы сдвига в отдель-

ных зернах; в – дефор-

мация 30% (увеличение х 300); г – деформация 80 % (увеличение х 300); д –

деформация 80% (увеличение х 200).

Направление максимальных (растягивающих и сжимающих) напряже-

ний, возникающих при работе деталей, должно совпадать с направлением во-

локон, а направление максимальных касательных напряжений должно быть перпендикулярно волокнам. Снизить негативное влияние волокнистой струк-

туры можно, производя деформацию металла в различных направлениях. Так заготовку для изготовления зубчатого колеса можно получить резанием из катаного прутка (рис. 3.4, а).

В этом случае растягивающие напряжения, действующие на зубья 2 и 3

при контакте с сопрягаемым колесом, действуют поперек волокон 1, что снижает надежность данного изделия. При изготовлении зубчатого колеса из полосы в различных зубьях волокна будут ориентированы различно относи-

тельно наибольших растягивающих напряжений: в зубе 2 – вдоль волокон, а

в зубе 3 - поперек (рис. 3.4, б). Если же отрезанную от того же прутка заго-

310

товку предварительно подвергнуть осадке (рис. 3.4, в), то волокна получают почти радиальное направление. В этом случае напряжения, возникающие при изгибе, направлены вдоль волокна, что улучшает эксплуатационные характе-

ристики изделия.

Рис. 3.4. Макрострукту-

ра зубчатых колес, по-

лученных различными способами:

а – из катанного прутка;

б – из полосы; в – из прутка, подвергнутого

осадке; 1 – волокна; 2, 3 – зубья зубчатого колеса.

3.3. Нагрев металла перед обработкой давлением

Как уже было отмечено выше, при нагреве металла до температуры го-

рячей обработки резко снижается сопротивление металла деформации, а

также усилие, потребное для формоизменения заготовки. Это обусловлено протеканием при высоких температурах процессов рекристаллизации в де-

формируемом металле. Для чистых металлов абсолютная температура начала рекристаллизации Трек 0,4Тплавления. Но при начальной температуре рекристаллизации рекристаллизационные процессы протекают в металлах очень медленно и для их ускорения металлы нагревают до значительно более высо-

ких начальных температур. В тоже время, очень высокая температура нагре-

ва может привести к снижению пластичности металла. Так для стальных за-

готовок нагрев металла до температур, приближающихся к линии солидуса

(линия, соединяющая температуры конца кристаллизации для сплавов с раз-

личной концентрацией легирующего компонента), не рекомендуется, в связи с опасностью перегрева или даже пережога металла. Перегрев характеризует-

ся быстрым ростом зерна и снижением пластичности металла, этот брак мо-

311

жет быть исправлен последующей термообработкой. При пережоге происхо-

дит интенсивное окисление границ зерен и полная потеря пластичности, этот брак никакой обработкой не исправляется.

В процессе обработки давлением температура металла постепенно по-

нижается в результате контакта с деформирующим инструментом и теплоот-

дачей в окружающую среду. Температура окончания обработки давлением должна быть достаточно высокой, чтобы в конце процесса деформирования металл не упрочнялся, так как это может привести к растрескиванию заго-

товки. В то же время эта температура должна быть достаточно низкой, так как в противном случае в деформированной заготовке в процессе остывания происходит интенсивный рост зерна и формируется крупнозернистая струк-

тура, характеризующаяся низкими механическими свойствами изделия.

Обработку давлением в режиме полугорячей деформации применяют для сплавов склонных к интенсивному окислению при нагреве и характери-

зующихся низкой пластичностью при холодной деформации. К таким спла-

вам относятся многие сплавы на основе молибдена, вольфрама и титана.

Также полугорячая деформация применяется при изготовлении заготовок из конструкционной стали и латуней с целью повышения точности и качества поверхности по сравнению с заготовками, полученными методами горячей деформации. При полугорячей обработке используют минимально возмож-

ные температуры нагрева материала и максимально возможные скорости де-

формирования, что с одной стороны исключает местный перегрев металла за счет тепловыделения в процессе пластического деформирования, а с другой стороны исключает преждевременное охлаждение заготовки.

Нагрев заготовок перед обработкой давлением осуществляют в нагре-

вательных печах (камерных и методических) и электронагревательных уст-

ройствах для контактного и индукционного нагрева металла. В нагреватель-

ных печах металл нагревается теплом, поступающим из окружающего про-

странства нагретой печи, а в электронагревательных устройствах теплота вы-

деляется непосредственно в самой заготовке.

312

3.4. Прокатное производство

Прокатка – процесс пластического деформирования заготовки между вращающимся (валки) или поступательно перемещающимся (клиновые пли-

ты) инструментом с целью придания исходной заготовке заданных размеров,

формы и механических свойств.

Процессы прокатки принято делить на продольную (наиболее распро-

страненный вид прокатки) и специальную, к которой относится поперечная,

поперечно-винтовая и поперечно-клиновая прокатка.

Продольная прокатка

При продольной прокатке заготовка подвергается обжатию между вращающимися навстречу друг другу валками с параллельными осями вра-

щения. При этом у заготовки, совершающей поступательное перемещение,

уменьшается площадь поперечного сечения и увеличивается длина. На рис. 3.5 приведена схема продольной прокатки полосы.

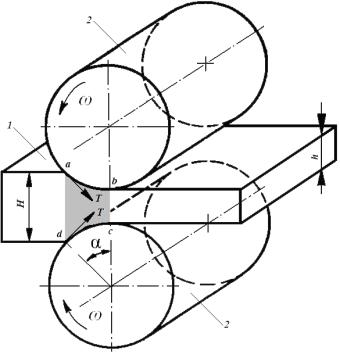

Рис. 3.5. Схема продольной прокатки:

1 – заготовка; 2 – валки;

H, h – начальный и конечный размер заготовки; Т – сила трения; α – угол захвата; a b –

дуга захвата; a d – плоскость входа; b c – плоскость выхода; a b c d – очаг (зона) деформа-

ции; ω – вращение прокатных валков 2.

Полоса толщиной Н силами трения Т, возникающими между её по-

верхностью и поверхностями вращающихся навстречу друг другу прокатных валков, втягивается в зазор между валками и обжимается до толщины h. Раз-

313