Техпроцессы в машиностроении_лек

.pdf

м/мин) - марки: Р6М5К5; 10Р6М5Ф3; Р10К5Ф5, и порошковые стали (до 100

м/мин) - марки: Р6М5К5М; Р6М5К5ОМ; 10Р6М5К5Ф3ОМ. Для порошковых сталей: окончание «М» - мелкая структура; окончание «ОМ» - особо мелкая структура. С 1980 г. в промышленности применяются, быстрорежущие стали,

с интерметаллидным упрочнением, марок В11М7К23; В4М12К23 и др. Эти стали, применяются, в основном, для точения, фрезерования и строгания труднообрабатываемых материалов.

Металлокерамические твердые сплавы состоят из тонко измельченных карбидов тугоплавких металлов (вольфрам, титан, тантал), соединенных ме-

таллической связкой. Благодаря наличию карбидов тугоплавких металлов сплавы имеют высокую температуростойкость, твердость и износостойкость.

Поэтому допускается скорость резания 100…150 м/мин. Существует четыре вида твердых сплавов: вольфрамовые; вольфрамо-титановые; вольфрамо-

титано-танталовые и безвольфрамовые. В группу вольфрамовых твердых сплавов входят: ВК3; ВК3М; ВК4; ВК6 ОМ; ВК6М; ВК8; ВК10 0М; ВК10М;

ВК15 (В - карбид вольфрама, К - кобальт, число после «К» - процентное со-

держание кобальта, остальное - карбиды вольфрама, М – мелкозернистый,

ОМ - особомелкозернистый). По сравнению с другими вольфрамосодержа-

щими твердыми сплавами они характеризуются наибольшими: пределом прочности на изгиб и вязкостью; но наименьшими: температуростойкостью и твердостью. Поэтому, вольфрамовые твердые сплавы рекомендуются для об-

работки чугуна, цветных сплавов и труднообрабатываемых материалов с не-

большими скоростями резания. В группу вольфрамо-титановых твердых сплавов входят: Т30К4; Т15К6; Т14К8; Т5К10; Т5К12 (Т – карбид титана,

число после «Т» - процентное содержание карбида титана, К – кобальт, число после «К» - процентное содержание кобальта, остальное - карбиды вольфра-

ма). Эти сплавы характеризуются наибольшими: твердостью, температуро-

стойкостью и износостойкостью; но менее прочны, чем сплавы группы «ВК».

Поэтому они рекомендуются для обработки сталей. В группу вольфрамо-

титано-танталовых твердых сплавов входят: ТТ7К12; ТТ8К6; ТТ30К4;

384

ТТ20К9 (ТТ – карбиды титана и тантала, число после «ТТ» суммарное про-

центное содержание карбидов титана и тантала, К – кобальт, число после «К»

- процентное содержание кобальта, остальное - карбиды вольфрама.). Эти сплавы, по своим показателям, занимают промежуточное место между спла-

вами групп «ВК» и «ТК». Поэтому, они очень эффективны при черновой об-

работке сталей и чугунов, при строгании и фрезеровании. В группу без-

вольфрамовых твердых сплавов входят: КНТ-16 и ТН-20 (Т-карбид титана,

Н-никель, КН - карбонитрид титана, число – суммарное процентное содер-

жание никеля и молибдена, остальное – карбид титана или карбонитрид ти-

тана). Эти сплавы рекомендуются для получистового и чистового точения и фрезерования чугуна, углеродистых сталей и цветных сплавов.

Минералокерамика – инструментальный материал на основе окиси алюминия, обладающий более высокими, чем у твердых сплавов, твердостью и температуростойкостью, но меньшей ударной вязкостью. Поэтому, их ис-

пользуют только для чистовой обточки и расточки деталей из высокопроч-

ных чугунов, закаленных сталей и для резания неметаллических материалов со скоростями до 200 м/мин. Различают: оксидную (белую), оксидно-

карбидную, оксидно-нитридную керамику и керметы. Оксидная керамика полностью состоит из окиси алюминия (марки: ВО13; ВШ-75). Её рекомен-

дуют для чистового и получистового точения нетермообработанных сталей,

серых и ковких чугунов твердостью менее 400НВ. Оксидно-карбидная кера-

мика, кроме окиси алюминия, имеет в своем составе легирующие добавки карбидов хрома, титана, вольфрама и молибдена (В3; ВОК60; ВОК63). Её ре-

комендуют для чистового и получистового точения и фрезерования закален-

ных сталей, отбеленных и серых чугунов, нержавеющих сталей. Оксидно-

нитридная керамика состоит из нитридов кремния и тугоплавких материалов,

включая и окись алюминия (силинит-Р, ОНТ-20). Эта керамика позволяет за-

менить вольфрамосодержащие твердые сплавы при получистовом и чисто-

вом точении различных материалов. При точении закаленных сталей качест-

во обработки соизмеримо со шлифованием. Керметы состоят из окиси алю-

385

миния, химически связанной металлами (железо, никель, титан, цирконий,

хром или молибден) (В3, В4). Керметы рекомендуются для получистового и чистового точения хромоникельмолибденовых сталей твердостью 50…55 HRC со скоростью резания 110…200 м/мин.

При резании металлов применяют: синтетические алмазы и материа-

лы на основе кубического нитрида бора (композиты). Алмаз обладает наи-

большей, из всех известных материалов, твердостью, малыми коэффициен-

тами линейного расширения и трения. Но, он обладает низкой: прочностью на изгиб и ударной вязкостью. Балласы (АБС) применяются для обработки деталей из стеклопластика со скоростями резания 350…450 м/мин. Карбона-

до (АСПК) применяется для обработки алюминиевых и медных сплавов.

Композиты: синтетический материал, по твердости, не уступающий алмазу,

превосходящий его по температуростойкости, и инертный к железу. Выпус-

каются следующие марки: композит 01 (эльбор-Р); композит 02 (белбор);

композит 05 и 5И (исмит); композит 09 (ПТНБ-ИК); композит 10 (гексаго-

нит-р). Основная область применения композитов: чистовое и тонкое точе-

ния и фрезерования закаленных сталей, со скоростями резания 60…120

м/мин; серых и высокопрочных чугунов – 400…1200 м/мин; твердых сплавов

(группы «ВК») – 8…12 м/мин.

4.4. ОБЩИЕ СВЕДЕНИЯ О МЕТАЛЛОРЕЖУЩИХ СТАНКАХ

Современные металлорежущие станки это совершенные рабочие ма-

шины, использующие механические, электрические, электронные, пневмати-

ческие, гидравлические системы для осуществления требуемых движений и управления технологическим циклом. По технологическому назначению,

различают станки токарной, фрезерной, сверлильной и других групп. По сте-

пени универсальности, различают: станки универсальные; широкого приме-

нения; специализированные и специальные. Универсальные станки предна-

значены для выполнения разнообразных работ, используя различные заго-

товки. Станки широкого назначения предназначены для выполнения опреде-

ленных работ, используя заготовки определенных наименований. Специали-

386

зированные станки предназначены для обработки заготовок одного наимено-

вания, но разных размеров (например: обработка зубчатого венца на зубо-

фрезерном станке). Специальные станки выполняют вполне определенный вид работ на одной определенной заготовке. По степени автоматизации, раз-

личают станки с ручным управлением, полуавтоматы, автоматы, станки с программным управлением. По числу главных рабочих органов, различают одно и многошпиндельные станки, одно и многопозиционные станки. По точности, различают станки: нормальной точности (класс «Н»), станки по-

вышенной точности (класс «П»), станки высокой точности (класс «В»), стан-

ки особо высокой точности (класс «А») и особо точные станки (класс «С»).

Современная тенденция к быстрой сменяемости объектов производства требует применения принципов крупносерийного производства при изготов-

лении деталей мелкими и средними сериями. Поэтому в серийном производ-

стве нашли применение станки с управлением рабочим циклом с помощью микропроцессоров (станочный модуль) и гибких автоматизированных произ-

водств (ГАП).

Станочные модули сочетают гибкость (возможность быстрой перена-

ладки станка на изготовление деталей нескольких типоразмеров) с универ-

сальностью (возможность обработки различных типов заготовок) с высоким уровнем автоматизации обработки. Объединение станочных модулей раз-

личного технологического назначения в единую систему с общим управле-

нием технологическим циклом от ЭВМ позволяет получить гибкую произ-

водственную систему.

Основой ГАП являются обрабатывающие центры (ОЦ). ОЦ - станок, с

числовым программным управлением оснащенный магазином режущих ин-

струментов с автооператором (автоматическая рука) для автоматической за-

мены инструмента. Применение ОЦ позволяет последовательно выполнять большое число разных этапов обработки различными инструментами на од-

ном рабочем месте без снятия заготовки со станка. В магазинах современных обрабатывающих центров можно разместить до 300 различных инструмен-

387

тов. Поэтому появилась возможность обрабатывать с четырех – пяти сторон сложные корпусные детали, т.е. на одном рабочем месте превратить заготов-

ку в готовую деталь.

4.5.ЛЕЗВИЙНАЯ ОБРАБОТКА ДЕТАЛЕЙ МАШИН

Влезвийной обработке (зависимости от вида и направления движений резания, вида обработанной поверхности) можно выделить следующие тех-

нологические методы: точение, строгание, сверление, фрезерование, протя-

гивание.

Точение

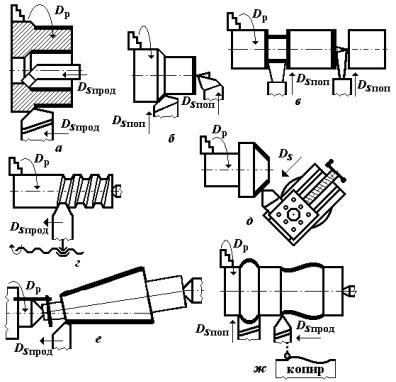

Точение – лезвийная обработка резанием (ЛОР) цилиндрических и тор-

цевых поверхностей; главное движение – вращательное, придается заготовке или режущему инструменту; движение подачи - прямолинейное или криво-

линейное, придается режущему инструменту вдоль, перпендикулярно или под углом к оси вращения (рис. 4.13).

Рис. 4.13. Основные тех-

нологические схемы точе-

ния:

а – продольное точение

(обтачивание и растачива-

ние); б – поперечное точе-

ние (обработка фасок и торцов); в – нарезание ка-

навок и отрезание; г - на-

резание резьбы; д, е – об-

работка конических по-

верхностей; ж – обработ-

ка фасонных поверхностей.

Точением обрабатываются шейки и торцевые поверхности круглых стержней (валов); наружные и внутренние цилиндрические поверхности и

388

торцы дисков; внутренние цилиндрические торцевые поверхности некруглых стержней и корпусных деталей.

Точением можно обрабатывать наружные (обтачивание) и внутренние

(растачивание) цилиндрические поверхности (рис. 4.13, а). В зависимости от направления движения подачи различают: продольное точение (рис. 4.13, а)

(движение подачи направлено вдоль оси вращения заготовки); поперечное точение (рис. 4.13, б, в) (движение подачи направлено перпендикулярно оси вращения заготовки). Точением производят обработку фасок и торцов (рис.

4.13, б), нарезание канавок и отрезание (рис. 4.13, в), нарезание резьбы и вин-

товых поверхностей (рис. 4.13, г), обработку конических (рис. 4.13, д, е) и

фасонных (рис. 4.13, ж), поверхностей.

По виду обрабатываемой поверхности резцы делят на: проходные пря-

мые отогнутые (рис. 4.14, а), проходные упорные (рис. 4.14, б), подрезные

Рис. 4.14. Токарные резцы:

а - проходные прямые ото-

гнутые; б - проходные упор-

ные; в – подрезные; г – кана-

вочные; д – отрезные; е –

резьбовые; ж – расточные; з

- для обработки по копиру; и

– фасонные призматические и круглые.

(рис. 4.14, в), канавочные

(рис. 4.14, г); отрезные (рис.

4.14, д), резьбовые (рис. 4.14, е), для обработки по копиру (рис. 4.14, з), рас-

точные (рис. 4.14, ж), фасонные призматические и круглые (рис. 4.14, и).

По характеру обработки, различают резцы: для чернового, получисто-

вого, чистового точения. По типу инструментального материала и способу

389

его крепления на головке, различают резцы: цельные из углеродистых или из быстрорежущих сталей; с напайной пластинкой из быстрорежущей стали или из твердого сплава; с механическим креплением пластинки твердого сплава или кристалла сверхтвердого материала. По виду пластины твердого сплава,

различают резцы; с перетачиваемыми и с неперетачиваемыми пластинами.

Характер базирования и закрепления заготовки в рабочих приспособ-

лениях токарных станков зависит от типа станка, вида обрабатываемой по-

верхности, типа заготовки (вал, диск, кольцо, некруглый стержень …), отно-

шения длины заготовки к ее диаметру, требуемой точности обработки и т.д.

При обработке круглых стержней на универсальных токарных станках чаще всего применяется трех, четырех или шести кулачковые патроны (рис.

4.15).

Рис. 4.15. Токарные па-

троны.

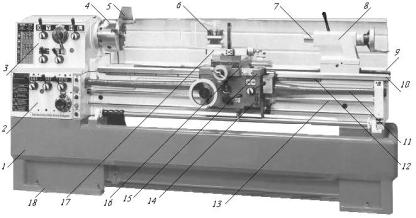

На универсальном токарно-винторезном станке (рис. 4.16) обра-

батывают детали раз-

личных классов (круг-

лые и некруглые стерж-

ни, кольца, диски, кор-

пусные детали). Стани-

на 1 станка - массивная базовая чугунная деталь имеет две тумбы 18: перед-

нюю и заднюю. В передней тумбе установлен главный электродвигатель.

Верхняя часть станины имеет две пары направляющих 9 и 10 для бази-

рования и перемещения подвижных элементов станка. Передняя бабка 3 за-

креплена на левой части станины.

390

В корпусе передней бабки расположена коробка скоростей со шпинде-

лем. На правом резьбовом конце шпинделя устанавливается технологическая оснастка (патрон 4) для базирования и закрепления заготовок. Шпиндель по-

лучает вращение (главное движение Dр) от главного электродвигателя через клиноременную передачу, систему зубчатых колес и муфт, размещенных на валах коробки скоростей. Задняя бабка 8 установлена на правой части стани-

ны с возможностью перемещения по ее внутренним направляющим

Рис. 4.16 Универсаль-

ный токарно-

винторезный станок:

1 – станина; 2 – лицевая панель коробки подач; 3

– передняя бабка; 4 –

патрон; 5 – защитный кожух; 6 – резцедержатель; 7 – пиноль; 8 – задняя баб-

ка; 9, 10 – наружные и внутренние направляющие; 11 – ходовой винт; 12 –

рейка; 13 – ходовой вал; 14 – фартук; 15 - продольные салазки; 16 – попереч-

ные салазки; 17 – поворотные салазки; 18 – тумба.

. Задняя бабка необходима для повышения жесткости закрепления длинных валов. Внутри задней бабки размещается выдвижная пиноль 7, в конусное отверстие которой вставляются различные центра. При обработке длинных валов передний конец заготовки устанавливается в патрон, закрепленный на шпинделе, а задний конец поджимается центром, установленным в пиноли задней бабки. При обработке коротких заготовок, заготовок типа

“некруглый стержень”, или корпусных заготовок в конусное отверстие пино-

ли устанавливается осевой инструмент, что позволяет производить осевую обработку центрального отверстия в заготовке. Движение подачи при этом осуществляется вручную вращением маховика задней бабки. На наружных направляющих станины размещается суппорт, состоящий из резцедержателя

391

6, поворотных 17, поперечных 16 и продольных 15 салазок. В резцедержате-

ле устанавливаются режущие инструменты - токарные резцы. Поворотные салазки установлены с возможностью поворота и фиксации вокруг верти-

кальной оси, что позволяет обрабатывать короткие (до 150 мм) конусные по-

верхности с большими углами конусности (до 45º). При обработке длинных конусных поверхностей с малыми углами конусности (до 5º) смещают ось вращения заготовки, перемещая заднюю бабку перпендикулярно направ-

ляющим станины. Поперечные салазки позволяют придать режущему инст-

рументу движение подачи (Ds) под углом 90 º к оси вращения заготовки (по-

перечная подача). Продольные салазки позволяют придать режущему инст-

рументу движение подачи (Ds) вдоль оси вращения заготовки (продольная подача). Движение подачи осуществляется вручную или автоматически. На передней стенке станины закреплена коробка подач 2, кинематически свя-

занная со шпинделем. Коробка подач передаёт движение на ходовой вал 13 и

ходовой винт 11. Ходовой винт служит для обеспечения автоматической по-

дачи только при нарезании резьбы. Для обеспечения автоматической подачи при других работах служит ходовой вал.

Для обработки партии сложных деталей типа: ступенчатый валик, фла-

нец, кольцо применяют токарно-револьверные станки. В токарно-

револьверном станке несколько режущих инструментов устанавливают в ре-

вольверной головке, что позволяет сократить время на установку и наладку инструментов. Револьверные станки с многогранной револьверной головкой дополнительно оснащены одним или двумя (передним и задним) револьвер-

ными суппортами. Все инструменты, работающие с продольным движением подачи, закрепляются в револьверной головке. Все инструменты, работаю-

щие с поперечным движением подачи, закрепляются в суппортах.

Серийная обработка прутковых заготовок ведется на многошпиндель-

ных прутковых автоматах. На рис. 4.17, а показан шести шпиндельный прут-

ковый автомат параллельного действия. На станине станка установлены две стойки: передняя и задняя. На торце передней стойки установлен шпиндель-

392

ный блок с шестью шпинделями. Автомат одновременно обрабатывает шесть одинаковых заготовок. Обрабатываются только наружные поверхности заго-

товок с поперечным движением подачи суппортов. Прутки базируются и за-

жимаются в цанговых патронах.

Рис. 4.17. Токар-

ные станки:

а - шести шпиндельный прутковый автомат па-

раллельного действия; б

- токарный гидрокопи-

ровальный автомат; 1 –

станина; 2 – передняя бабка; 3 – шпиндель; 4 –

пиноль; 5, 6 - верхняя и нижняя траверсы; в - токарно-карусельный вертикальный двухстоечный ста-

нок: 1, 5 – резцовые головки; 2, 4 – верхние суппорта; 3 – поперечина; 6 – бо-

ковой суппорт; 7 – карусель; 8 – станина.

Обработка ступенчатых валов ведется на, многорезцовых токарных по-

луавтоматах, автоматах или на токарных гидрокопировальных автоматах.

На рис. 4.17, б показан токарный гидрокопировальный автомат. Станок состоит из станины 1, передней бабки 2 с коробкой скоростей и шпинделем

3, верхней 5 и нижней 6 траверс. Задний конец заготовки поддерживается центром, установленным в пиноли 4. По траверсам перемещаются верхний и нижний суппорты. Верхний суппорт имеет только поперечное движение по-

дачи, нижний – только продольное (в гидрокопировальных автоматах, суп-

порт перемещается по копиру, что позволяет обрабатывать сложные ступен-

чатые или фасонные поверхности).

393