Техпроцессы в машиностроении_лек

.pdf

Массивные цилиндрические заготовки с отношением высоты к диамет-

ру 0,3 … 0,4 можно обработать на токарно-карусельных вертикальный одно-

стоечных двухстоечных станках.

Токарно-карусельный вертикальный двухстоечный станок показан на рис. 4.17, в. Станок состоит из станины 8, двух вертикальных стоек, соеди-

ненных поперечиной 3. На станине установлена карусель 7 с кулачковым па-

троном. По направляющим стоек перемещается траверса 3. По направляю-

щим траверсы перемещаются верхние суппорты 2 и 4. На правой стойке ус-

тановлен боковой суппорт 6.

Строгание и долбление

Строгание и долбление – ЛОР открытых плоских и фасонных, наруж-

ных и внутренних поверхностей; главное движение – прямолинейное, воз-

вратно поступательное, придается режущему инструменту; движение подачи

– дискретное, прямолинейное или криволинейное, придается заготовке в конце обратного хода инструмен-

та.

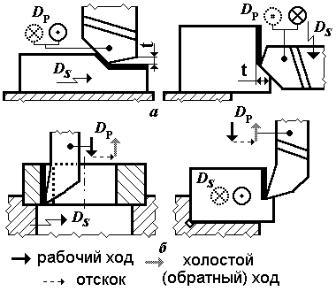

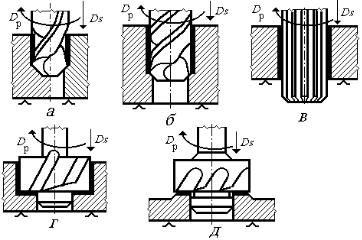

При строгании (рис. 4.18, а)

главное движение придается ин-

струменту в горизонтальной плоскости. При долблении (рис.

4.18, б) – в вертикальной.

Рис. 4.18. Схемы строгания

(а) и долбления (б): Dр – главное движение резания; Ds – движение

подачи.

Процесс резания при строгании или долблении – прерывистый и уда-

ление материала происходит только при прямом (рабочем) ходе инструмента.

При обратном (холостом) ходе, резец не снимает стружку. Холостой ход

394

обеспечивает охлаждение инструмента. Прерывистый процесс резания опре-

деляет высокие динамические нагрузки на технологическую систему, удар-

ное врезание инструмента в материал заготовки. Поэтому при строгании не применяют высоких скоростей резания и применяют массивные быстроре-

жущие инструменты. Наличие холостых ходов определяет низкую произво-

дительность обработки. При нормировании процесса задают: скорость дви-

жения резания (Vр), скорость обратного (холостого) хода (Vхх) и скорость движения подачи: минутную (Sмин) и на один двойной ход ползуна станка

(S2х).

Режущий строгальный и долбежный инструмент, изготавливается двух типов: резцы строгальные (рис. 4.19) - проходные, прорезные и фасонные;

долбяки - проходные, для шпоночных пазов и специальные.

Рис. 4.19. Строгальный резец.

Обрабатываемые заготовки небольших размеров и простых форм уста-

навливают на станке в тисках. Крупные заготовки и заготовки сложных форм устанавливаются непосредственно на столе, имеющем Т-образные пазы, и

закрепляются: прихватами, призматическими или клиновыми подкладками;

упорами - прижимами. Заготовки с цилиндрическими базирующими элемен-

тами устанавливаются на призмы.

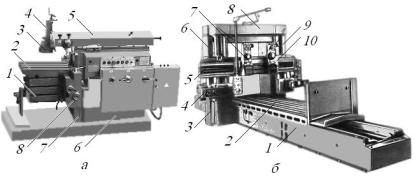

Поперечно-строгальные станки (рис. 4.20, а) применяются в единичном и серийном производстве и во вспомогательных цехах машиностроительных заводов. На них обрабатываются заготовки с длиной обработки не более 1000

мм.

На фундаментной плите установлена станина 6. По вертикальным на-

правляющим 7 станины перемещается траверса 8 с горизонтальными направ-

ляющими, на которых установлены консоль 1 со столом 2.

395

На столе устанавливается заготовка или рабочие приспособления. На верхнем торце станины выполнены горизонтальные направляющие, по кото-

рым перемещается ползун 5. На переднем торце ползуна выполнены верти-

кальные направляющие, по которым перемещается вертикальный суппорт 4 с

качающейся плитой и резцедержателем 3. Вертикальный суппорт можно по-

ворачивать вокруг горизонтальной оси для строгания наклонных плоскостей.

На продольно - строгальных станках (рис. 4.20, б) обрабатывают круп-

ные, тяжелые заготовки. Ход стола у этих станков 1,5…12 м, ширина строга-

ния 0,7…4 м.

Рис. 4.20. Строгальные станки:

а – поперечно-

строгальный; 1 – кон-

соль; 2 – стол; 3 – рез-

цедержатель; 4 – суппорт; 5 – ползун; 6 – станина; 7 – вертикальные направ-

ляющие; 8 – траверса; б - продольно - строгальный станок:

1 – станина; 2 – стол; 3, 9 – стойки; 4 – боковой суппорт; 5 – траверса; 6

–направляющие траверсы; 7, 10 – вертикальные суппорты; 8 – поперечина.

По направляющим станины 1 станка перемещается стол 2, на котором устанавливают заготовки. Портал станка состоит из: левой 3 и правой 9 сто-

ек. Стойки соединены вверху поперечиной 8. По вертикальным направляю-

щим стоек перемещается траверса 5 и каретки боковых суппортов 4. По на-

правляющим 6 траверсы перемещаются левый 7 и правый 10 вертикальные суппорты. Все суппорты могут перемещаться в вертикальном и горизонталь-

ном направлениях и могут быть повернуты в вертикальной плоскости на угол до 60º.

396

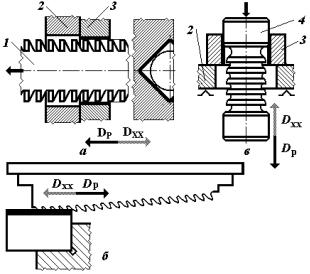

Протягивание

Протягивание – ЛОР открытых, плоских и фасонных, внутренних и наружных поверхностей с линейной образующей; главное движение - прямо-

линейное или круговое, придается режущему инструменту; движение подачи отсутствует, возобновление процесса резания обеспечивается подъемом на зуб (Sz). Подъем на зуб – превышение по высоте или по ширине размера ре-

жущей части последующих зубьев над предыдущими. По характеру движе-

ния режущего инструмента различают: протягивание внутреннее (рис. 4.21,

а) и наружное (рис. 4.21, б) – инструмент вытягивается из отверстия и про-

шивание (рис. 4.21, в) – инструмент проталкивается в отверстие.

Рис. 4.21. Основные схемы протяги-

вания:

а – внутреннее; б – наружное; в –

прошивание; 1 – протяжка; 2 – опор-

ная плита; 3 – заготовка; 4 – прошивка; Dр – движение резания; Dхх – обратный ход.

Протягивание – высокопроизводительный процесс обработки наруж-

ных и внутренних поверхностей, обеспечивающий высокую точность формы и размеров обработанной поверхности. При протягивании профиль обрабо-

танной поверхности копируется профилем режущих зубьев. Поэтому про-

тяжки – узкоспециальный инструмент, применяемый для обработки поверх-

ностей со строго заданными формой и размерами. По характеру обработан-

ной поверхности различают внутренние (рис. 4.22, а) и наружные (рис. 4.22,

б) протяжки.

Внутренние протяжки предназначены для обработки круглых, квадрат-

ных, многогранных и шлицевых отверстий, а также шпоночных и других фи-

гурных пазов. Наружные протяжки (рис. 4.22, б) предназначены для обработ-

397

ки наружных поверхностей, пазов, уступов. Прошивками (рис. 4.22, в) обра-

батывают цилиндрические и фасонные отверстия с целью повышения их точности (зачистка отверстия).

Протягивание – процесс прерывистый. Необходимо возвратно – посту-

пательное движение исполнительного механизма главного движения. Пря-

мой ход – рабочее движение, обратный ход – холостой ход. Инерция масс исполнительного механизма главного движения не позволяет работать на вы-

соких скоростях резания. Обычно принимают скорость резания в пределах от

8 до 15 м/мин.

Рис. 4.22. Протяжной режу-

щий инструмент:

а – внутренняя круглая про-

тяжка: б – элемент наружной протяжки; в - комплект прошивок.

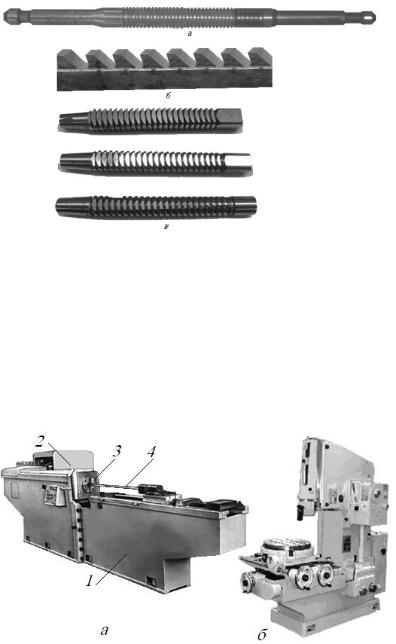

Протяжные станки отличаются простотой конструкции и большой же-

сткостью, что объясняется тем, что в станках отсутствует цепь движения по-

дачи. Основной характеристикой протяжного станка является тяговое усилие на штоке и ход штока рабочего цилиндра.

Горизонтально – протяжной станок (рис. 4.23, а) – предназначен для протягивания внутренних поверхностей.

Рис. 4.23. Станки протяж-

ной группы:

а - горизонтально – про-

тяжной станок; 1 – стани-

на; 2 – насосная станция; 3

398

– кронштейн; 4 – заготовка; б – долбежный станок.

На станине 1 размещаются: гидроцилиндр и насосная станция 2. На пе-

реднем конце штока гидроцилиндра установлен захват для захвата переднего

(замкового) конца протяжки 4. Обрабатываема заготовка, опирается на опор-

ную поверхность кронштейна 3. Поступательное движение протяжке сооб-

щается до тех пор, пока она не выйдет из отверстия в заготовке. По оконча-

нии обработки заготовка падает в поддон. Протяжка возвращается в исход-

ное положение и процесс повторяется.

Сверление

Сверление – ЛОР цилиндрических отверстий с прямолинейной обра-

зующей; главное движение – вращательное, придается инструменту; движе-

ние подачи – прямолинейное, придается инструменту вдоль оси его враще-

ния.

Взависимости от вида обработанной и обрабатываемой поверхностей и

взависимости от качества обработанной поверхности различают: сверление и рассверливание (рис. 4.24, а), зенкерование (рис. 4.24, б), развертывание

(рис. 4.24, в), зенкование (рис. 4.24, г), и цекование (рис. 4.24, д).

Рис. 4.24. Основные схемы сверления:

а – сверление и рассвер-

ливание; б – зенкерование; в – развертывание; г - зенкование;

д – цекование.

Сверлением получают сквозные и глухие отверстия. Рассверливанием увеличивают диаметр ранее просверленного отверстия. Зенкерованием уве-

личивают диаметр отверстия, ранее полученного в заготовке литьем или дав-

399

лением. Развертывание – чистовая операция, обеспечивающая высокую точ-

ность отверстия. Развертыванием обрабатывают цилиндрические и кониче-

ские отверстия после зенкерования или растачивания. Зенкованием обраба-

тывают цилиндрические и конические углубления под головки болтов и вин-

тов. Для обеспечения перпендикулярности и соосности обработанной по-

верхности основному отверстию, режущий инструмент (зенковку) снабжают направляющим цилиндром. Цекованием обрабатывают торцевые опорные плоскости для головок болтов, винтов и гаек. Перпендикулярность обрабо-

танной торцевой поверхности основному отверстию обеспечивает направ-

ляющий цилиндр режущего инструмента (цековки). Осевой режущий инст-

румент показан на рис. 4.25.

Рис. 4.25. Осевой режущий инструмент:

а – сверло спиральное; б – сверло центровочное; в – сверло перовое; г - свер-

ло кольцевое; д – сверло инжекторное; е – зенкер насадной; ж – зенкер кон-

цевой; з – развертка машинная; и – комплект конических разверток; к - зен-

ковки цилиндрическая и коническая; л – цековка насадная; м – цековка кон-

цевая.

Процесс сверления протекает в более тяжелых условиях, чем точение.

В процессе резания затруднен отвод стружки и подача охлаждающей жидко-

сти в зону резания. Выделяемое при резании тепло, в основном, поглощается режущим инструментом и заготовкой.

400

Особенно это заметно при сверлении отверстий в материалах с низким коэффициентом теплопередачи (пластмассы, бетон). При обработке этих ма-

териалов до 95% выделяемого тепла поглощается сверлом, и если не исполь-

зовать охлаждение, то происходит оплавление режущих кромок сверла. Ско-

рость резания по сечению сверла не постоянна, уменьшается от периферии сверла к его центру. Следовательно, по сравнению с точением, при сверлении увеличены: деформации срезаемого слоя и стружки; трение (пар: сверло – за-

готовка; стружка – сверло; стружка - заготовка).

За скорость резания, при сверлении, принимают окружную скорость наиболее удаленной точки режущего лезвия. При назначении скорости дви-

жения подачи различают подачу минутную (Sм); подачу на оборот (Sо) и по-

дачу на зуб (Sz). Глубина резания: при сверлении отверстия в сплошном ма-

териале равна половине диаметра сверла; при рассверливании, зенкеровании и развертывании – половине разницы между диаметрами обработанного от-

верстия и заготовки. Vр=π Dn/1000; Sм=nSо=nZSz; tc=D/2; tр=(D-d)/2, где: D-

наружный диаметр сверла (диаметр обрабатываемого отверстия), в мм; n -

частота вращения шпинделя станка, в мин-1; d – диаметр отверстия в заготов-

ке, в мм; tc – глубина резания при сверлении, в мм; tр - глубина резания при рассверливании, зенкеровании и развертывании, в мм.

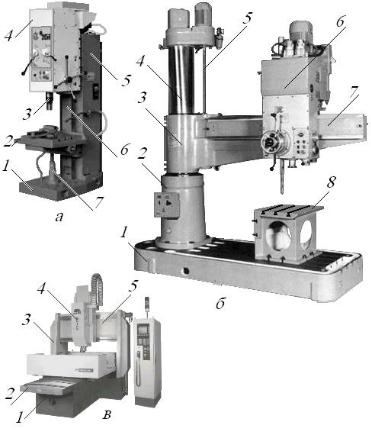

В единичном и мелкосерийном производстве применяются вертикаль-

но – сверлильные станки (рис. 4.26, а). На фундаментной плите 1 станка смонтирована колонна 5. По вертикальным направляющим 6 колонны пере-

мещаются стол 2 и сверлильная головка 4. Установочные перемещения стола осуществляются вручную с помощью винтового домкрата 7.

На верхней плоскости стола устанавливаются рабочие приспособления или заготовка. Вращательное движение инструменту передается от электро-

двигателя, через коробку скоростей и шпиндель 3. Механизмы главного дви-

жения и движения подачи размещены внутри сверлильной головки.

При последовательной обработке нескольких отверстий в массивных или крупногабаритных заготовках применение вертикально-сверлильных

401

станков крайне неудобно т.к. практически невозможно точно совместить ось вращения режущего инструмента с осью обрабатываемого отверстия. Поэто-

му, при обработке таких заготовок применяются радиально-сверлильные станки.

Рис. 4.26. Станки сверлиль-

ной группы:

а - вертикально – сверлиль-

ный станок: 1 – фундамент-

ная плита; 2 – стол; 3 –

шпиндель; 4 – сверлильная головка; 5 – колонна; 6 – вер-

тикальные направляющие; 7

– домкрат; б – радиально – сверлильный; 1 – фундамент-

ная плита; 2 – тумба; 3 –

гильза; 4 – колонна; 5 – вин-

товой механизм; 6 – свер-

лильная головка; 7 – травер-

са; 8 – стол; в - вертикально-сверлильный станок с числовым программным управлением: 1 – станина; 2 – салазки; 3 – стойки; 4 – сверлильная головка; 5

– траверса.

При работе на радиально-сверлильных станках заготовка остается не-

подвижной, а шпиндель с инструментом перемещается относительно заго-

товки и может устанавливаться в требуемой точке горизонтальной плоско-

сти. На фундаментной плите 1 (рис. 4.26, б) закреплена тумба 2 с вертикаль-

ной колонной 4. На колонне установлена гильза 3. Гильза имеет возможность поворота относительно колонны в горизонтальной плоскости на 360º. Тра-

верса 7 закреплена на гильзе с возможностью вертикального перемещения относительно колонны с помощью винтового механизма 5. На траверсе име-

ются горизонтальные направляющие, по которым перемещается сверлильная

402

головка 6. Угловые перемещения траверсы и радиальные перемещения свер-

лильной головки в горизонтальной плоскости позволяют точно установить режущий инструмент относительно оси обрабатываемого отверстия.

В индивидуальном и серийном производстве широко применяют вер-

тикально-сверлильные станки с числовым программным управлением (ЧПУ)

(рис. 4.26, в). По вертикальным направляющим станины 1 перемещаются са-

лазки 6. Стол (закрыт ограждением) перемещается по горизонтальным на-

правляющим салазок. Перемещения стола и салазок осуществляются по про-

грамме, что обеспечивает точное перемещение заготовки относительно ре-

жущего инструмента. По направляющим вертикальной части станины (стой-

ки 3) перемещается траверса 5. Сверлильная головка 4 перемещается по го-

ризонтальным направляющим траверсы. Механизмы главного движения и движения подачи размещены внутри сверлильной головки.

Фрезерование

Фрезерование – ЛОР плоских и фасонных поверхностей с линейной образующей; главное движение – вращательное, придается инструменту;

движение подачи – прямолинейное, поступательное, придается заготовке в направлении как вдоль, так и перпендикулярно оси вращения инструмента.

На универсальных горизонтально – фрезерных станках (ГФС) (ось вращения инструмента - горизонтальна) и вертикально – фрезерных станках

(ВФС) (ось вращения инструмента - вертикальна) обрабатывают: горизон-

тальные, вертикальные и наклонные плоскости; одновременно несколько плоскостей; уступы и пазы (прямолинейные или фасонные); фасонные по-

верхности (рис. 4.27).

Особенностями процесса фрезерования является прерывистый характер процесса резания каждым зубом фрезы и переменность толщины срезаемого слоя. Каждый зуб фрезы участвует в резании только на определенной части оборота фрезы, остальную часть проходит по воздуху, что обеспечивает ох-

лаждение зуба и дробление стружки.

403